На базе Арзамасского приборостроительного завода начата реализация регионального пилотного проекта по повышению производительности труда посредством внедрения инструментов бережливого производства.

Напомним, что Нижегородская область стала одним из семи пилотных регионов России, где стартовала программа «Повышение производительности труда и поддержка занятости». При ее реализации правительство страны ставит цель – повысить производительность труда предприятий на треть. В данной программе участвуют восемь нижегородских предприятий, в числе которых и Арзамасский приборостроительный завод. Составной частью программы является проект «Бережливые технологии», предполагающий повышение производительности за счет применения более эффективных технологий управления производством и более совершенной организации труда.

– Данная программа уже стартовала в Нижегородской области, в том числе и на нашем предприятии, – рассказывает начальник отдела бизнес-анализа Алексей Прусаков. – По рекомендации службы управления производством мы выбрали изделие, в изготовлении которого участвуют все цеха завода. В течение двух месяцев нам предстоит оценить технологические процессы производства, определить «узкие» места, уменьшить производственные потери и выстроить наиболее оптимальный производственный процесс.

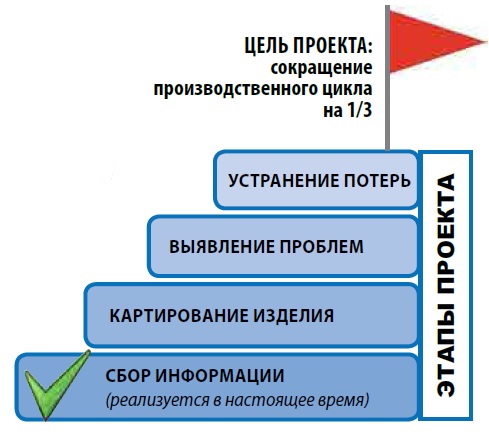

В настоящее время проект находится на стадии сбора информации по всем операциям: где создаются детали, сколько уходит на это времени, перемещение деталей между рабочими местами и зонами складирования, состояние рабочих мест и т.п. А это ни много ни мало – шесть цехов и огромное число операций и переходов. Более месяца потребуется на то, чтобы получить необходимые данные. Во всех цехах – участниках проекта – уже сформированы рабочие группы, которые станут непосредственно в нем участвовать.

После сбора информации будет создана «карта» – графическое изображение всего процесса создания изделия, с указанием всех тонкостей и нюансов потока. Следующим этапом станет выявление конкретных проблем (потерь) и выработка мероприятий по их устранению. Итогом проекта должно стать сокращение времени производственного цикла на треть, как раз за счет устранения выявленных производственных потерь.

– Разумеется, мы никоим образом не собираемся переделывать технологический процесс, который выстраивался годами, – подчеркивает Алексей Прусаков. – Наша первостепенная задача – найти лежащие на поверхности проблемы, которые сдерживают производственный цикл, и постараться их исключить. Стоит отметить, что достичь значимых результатов без коллег из службы управления производством нам не удастся. Только учитывая их знания, опыт и при их непосредственной консультации мы сможем провести плодотворную работу. Хочется верить, общими усилиями мы добьемся ощутимых результатов.

Регулярно проводятся встречи с работниками производственных цехов. Со многими сотрудниками данных подразделений специалисты ОБА уже достигли взаимопонимания. Выявляются ситуации, увеличивающие производственный цикл, требующие принятий решений в рамках деятельности межфункциональной рабочей группы.

Помощь и консультацию приборостроителям оказывают представители Центра компетенций по повышению производительности труда на промышленных предприятиях Нижегородской области и сотрудники компании «Росатом» – специалисты, обладающие богатым опытом в области бережливых технологий и еженедельно посещающие АПЗ.

При улучшении производственного процесса изготовления одного изделия создается перспектива положительного влияния и на изготовление другой продукции. По словам специалистов ОБА, преимущество данного проекта заключается в том, что многие другие изделия на предприятии проходят идентичные стадии создания (те же цеха и оборудование). Полученный опыт по сокращению производственного цикла в будущем с успехом может применяться и по отношению к ним, что даст заметный экономический эффект и повышение производительности предприятия в целом.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Николай Вохмянин, директор по производству: «На заводе Бережливым производством мы занимаемся уже несколько лет. В цехах созданы группы по внедрению новых методов. Заметных результатов мы добились в цехах №№ 31 и 68. Хорошие результаты в цехе №56. Новый этап – участие в программе «Повышение производительности труда и поддержка занятости» – поможет нам оценить производственные и организационные процессы на примере одного изделия. На основании выводов данной работы мы попробуем оценить «узкие» места производства, проблемы в его организации, после чего полученный опыт распространим на остальные изделия. Конечная цель данного проекта – увеличение производительности труда и сокращение цикла производства изделий».

Артем Канашкин