Группа геофизического исследования фонда скважин компании «Салым Петролеум Девелопмент Н.В.» (далее — СПД) провела работу по модернизации пакерного оборудования, сократив время простоев скважин на 260 часов и оптимизировав расходы на подменное оборудование во время гидроиспытаний (опрессовки) эксплуатационной колонны.

Пакер (англ. packer – уплотнитель) – устройство, используемое в пробуренной нефтяной или газовой скважине для разобщения отдельных интервалов, защиты эксплуатационной колонны от динамического и агрессивного воздействия рабочей среды, эксплуатации, консервации и других технологических операций. Пакерное оборудование представляет собой весь спектр внутрискважинных пакеров в единичном исполнении или же в составе различных компоновок, которые широко применяются в нефтяной промышленности для осуществления капитального ремонта (КРС), добычи, освоения и строительства скважин.

По данным за 2018 год, при проведении гидроиспытаний непроизводительное время (НПВ) каждой пятой скважины c использованием пакера модели ПРО-ЯМО 145 составляло 13 часов. Общие потери по НПВ на данный вид работ насчитывали 260 часов в год. Команда проекта поставила перед собой амбициозную задачу снизить потери на 200 часов в год.

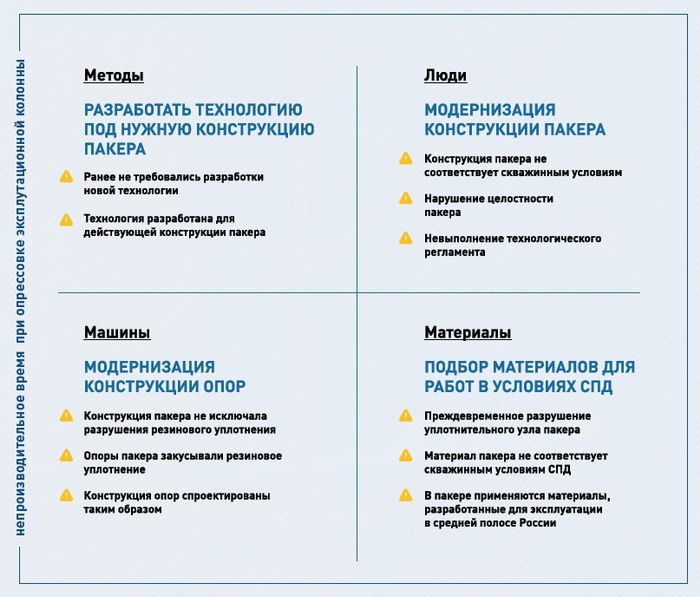

С помощью диаграммы Парето рабочая группа определила основные области НПВ при опрессовке эксплуатационной колонны, с которыми и началась работа. Далее команда провела поиск корневых причин по методу диаграмы Исикавы (рыбья кость) с использованием инструмента «5 почему». Проведя тщательный анализ, команда выяснила, что часть потерь связана с негерметичностью пакерного уплотнения, а часть – с потерей времени при подъеме.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

После определения причин потерь рабочая группа разработала мероприятия по модернизации. Первое – это замена материала уплотнения пакера на соответствующий скважинным условиям Салымской группы месторождений.

Второе – разработка конструкции пакерного узла, исключающей закусывание уплотнительного материала. И третье – внедрение новой технологии посадки пакера, которая соответствует первым двум условиям.

В результате эффект от модернизации позволил СПД сократить время простоя скважин при гидроиспытаниях на 260 часов в год, что равно 2784 баррелям нефти в год, или 3 462 990 рублей за счет снижения времени работы бригад КРС. Кроме того, теперь нет необходимости брать в аренду подменный пакер, и это экономит 6 500 000 рублей в год. Совокупный годовой эффект от проекта составил порядка 10 000 000 рублей.

Работа на этом не заканчивается. Чтобы закрепить результаты, рабочая группа утвердила поддерживающие мероприятия, а именно согласовала новую процедуру по обслуживанию и проведению работ гидроиспытаний (опрессовки) эксплуатационной колонны и внесла изменения в критерии формирования наряд-заказа по обслуживанию пакера у производителя с учетом всех нововведений.

КОММЕНТАРИИ

Александр Ломакин, ведущий специалист по повышению эффективности бизнеса:

«Практика применения инструментов постоянных улучшений универсальна и позволяет добиться синергии в самых разных видах прикладных задач. Команде проекта это в полной мере удалось за счет сокращения простоя скважин и отказа от запасного оборудования. Наряду с применением инструмента «Доска производственного анализа» в службе ГИРС завершение данного проекта открыло возможности по выявлению потенциала дальнейших улучшений в каждодневных процессах. Команда проекта проявила целеустремленность, настойчивость, высшую степень самоотдачи и вовлеченности».

Гидроиспытание – способ проверки эксплуатационной колонны скважины на герметичность жидкостью под давлением.

Диаграмма Парето — инструмент, позволяющий распределить усилия для разрешения возникающих проблем и выявить основные причины, с которых нужно начинать действовать. Он заключается в классификации проблем качества на немногочисленные, но существенно важные, и на многочисленные, но несущественные.

Диаграмма Исикавы — графический способ исследования и определения наиболее существенных причинно-следственных взаимосвязей между факторами и последствиями в исследуемой ситуации или проблеме.

«5 почему» — используется для поиска корневой причины проблемы путем постановки вопроса «почему» до 5 раз, с каждым вопросом приближаясь к истинной проблеме.

Доска производственного анализа (Production Analysis Board) – стенд, расположенный на производстве, на котором отображаются плановые и фактические производственные показатели, данные геофизических исследований и работ, проводимых в скважинах.