В целях повышения эффективности производства в АО «ОДК-Пермские моторы» ежеквартально проводится работа по выявлению потенциальных «узких мест». Особое внимание уделяется цехам со сложными технологическими и производственными цепочками, повышенными требованиями к качеству выпускаемой продукции, обширной номенклатурой и неудовлетворительными производственными показателями.

Благодарим редакцию журнала «Трамплин к успеху» НПО «Сатурн» за предоставление данного материала.

Автор: Сергей Кавецкий, менеджер УРПС (управления развития производственной системы) АО «ОДК-Пермские моторы»

Механосборочный цех № 15 как раз такой – через него проходит более 6 000 наименований номенклатуры, в кооперации участвует до пяти цехов-смежников, при сборке деталей и узлов применяются различные методы сварки.

Жаровые трубы – одно из основных изделий цеха. Следует отметить, что незадолго до открытия проекта по оптимизации производственного цикла изготовления жаровых труб здесь была проведена комплексная работа, связанная с изменением планировочного решения цеха – все стадии производственного цикла были максимально локализованы в соответствии с технологическим процессом изготовления. Несмотря на это, в цехе остался ряд проблем, связанных со своевременностью и качеством изготовления данных деталей.

Для разрешения этих вопросов была сформирована рабочая группа, в состав которой вошло руководство цеха, начальники вспомогательных служб и руководитель участка, за которым закреплено изготовление выбранной детали.

Прежде чем рабочая группа приступила к анализу процесса изготовления жаровых труб, было организовано обучение. Теоретическая часть включала в себя курсы по различным направлениям: «Введение в БП, основные виды потерь», «Типы производственных систем», «Инструменты анализа и моделирования процессов», «Анализ первопричин», «Инструменты повышения эффективности». Задача группы включала в себя разработку проекта, целью которого была оптимизация производственного цикла изготовления жаровых труб в два раза. Для этого нужно было решить ряд задач, в частности: исключение длительного межоперационного пролёживания деталей в производственном цикле, повышение управляемости, прослеживаемости движения детали по операциям процесса, устранение фактора низкой взаимозаменяемости производственных рабочих в процессе сборки жаровых труб. На разработку проекта с предлагаемыми решениями отводилось два месяца.

Далее предстояла практическая часть, в которую входили: сбор данных о процессе, выявление, определение проблем и их причин, анализ ключевых характеристик процесса, разработка плана мероприятий.

Анализ производственного цикла изготовления детали начался с построения диаграммы «Спагетти», на которой были выявлены и обозначены проблемные места при движении детали внутри цеха. К ним относятся пункты большого скопления НЗП, места с низкой пропускной способностью.

Диаграмма «Спагетти»: движение жаровых труб в цехе № 15

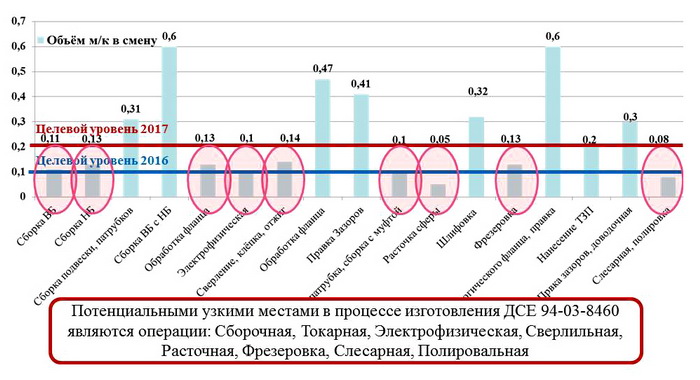

Затем был проведен анализ основных этапов производственного процесса, построена карта потока создания ценности, с помощью которой определились проблемные места в цикле. После чего было проведено сравнение требуемого такта выпуска изделий в месяц с необходимой пропускной способностью на каждой операции. После анализа пропускной способности на производственную программу 2017 года, были выявлены потенциально узкие места в процессе производства.

Диаграмма пропускной способности

Такими местами оказались сборочная, токарная, фрезерная, слесарная операции. Для того чтобы определить причины низкой пропускной способности (с учётом увеличения объёмов производства в 2017 году) и найти пути решения проблем на данных операциях, был проведён детальный анализ с применение различных инструментов Бережливого производства. По каждой операции определен хронометраж работы персонала и оборудования, проанализировано время, затрачиваемое на перемещения рабочих, на переналадку оборудования, разобраны потери на данных операциях. После чего были выявлены возможности для улучшения и методы управления данными узкими местами.

Для каждого потенциального узкого места разрабатывались мероприятия с целью обеспечения требуемого такта производства и необходимой пропускной способности. Для увеличения производительности сборочной, токарной, фрезерной операции до требуемого уровня были расширены компетенции персонала, задействованного в производстве жаровых труб. Рабочие прошли обучение смежным специальностям, без привлечения дополнительных ресурсов. Для увеличения производительности слесарных операций, исключения фактора узкой специализации на участке была использована бригадная форма организации труда, которая также обеспечила дополнительную мотивацию персонала – до внедрения мероприятий каждый рабочий брал только те изделия, которыми всегда занимался.

Следующим этапом проекта стал анализ НЗП, хранящегося на всех стадиях производственного цикла. По итогам инвентаризации выяснилось, что имеющийся объём некоторых комплектующих может обеспечить производственную программу более чем на год. Затем выявились причины появления НЗП – бесконтрольный запуск ДСЕ участка-смежника, который подготавливает комплектующие для последующей обработки, а также его влияние на длительность производственного цикла. Система выталкивания в чистом виде!

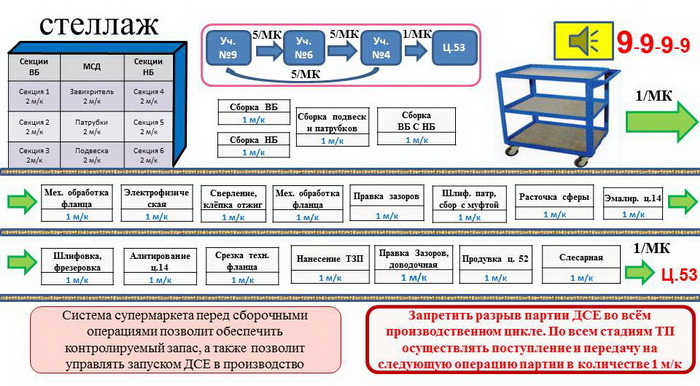

Далее участники группы приступили к анализу текущей схемы запуска ДСЕ в производство и пришли к выводу, что участок-смежник, на котором происходит запуск детали, изначально задаёт неправильный темп во всём производственном процессе. Для изменения текущей ситуации рабочая группа предложила своё видение запуска детали в производство с применением системы «Супермаркет» и системы оповещения «Канбан».

Реализация идеи супермаркета

На данном этапе реализована система «Супермаркет» с сигнальной схемой оповещения. «Супермаркет» представляет собой стеллаж с хранящимся в нём управляемым запасом в объёме 5 м/к каждого наименования комплектующих жаровой трубы. Располагается такая система на рабочем месте сборочной операции участка. Ее работу регулирует система оповещения, представляющая собой световой индикатор красного и зелёного цвета. Когда загорается красный свет индикатора, на участок-изготовитель подается заявка на запуск комплектующих для пополнения запаса в объёме 5 м/к. Далее запуск изделия с операции сборки происходит по 1 м/к без разрыва партии на всех стадиях производственного процесса. В соответствии с установленной партией запуска и ритмичностью производства изделия был составлен план-график по снижению НЗП. На начало 2017 года запасы комплектующих жаровой трубы снизились на 20 % по отношению к уровню 2016 года. К концу 2017 года уровень НЗП должен снизиться на 80 % по отношению к уровню 2016 года.

Несмотря на ещё высокий уровень НЗП уже получены положительные результаты. Так, эффект от предложенного решения позволит полностью контролировать процесс запуска детали, сократить межоперационное НЗП более чем в 10 раз и обеспечить прослеживаемость детали в производственном цикле, при этом длительность самого производственного цикла снизится до 45 дней.

Даже если длительное время работаешь в производстве и думаешь, что знаешь о цикле обработки детали всё, то при проведении детального анализа начинаешь понимать, что это только верхушка «айсберга»! Поэтому работу в данном направлении стоит продолжать, ведь кроме оптимизации производственного цикла изготовления детали на всех стадиях производственного процесса, меняется подход и мышление персонала в целом.