Проблема возникала на стане 40–133 при изготовлении труб с толщиной стенки менее двух миллиметров (позже из них формуют прямоугольный профиль). Схема формовки, предложенная итальянским поставщиком оборудования, подразумевала наличие пяти клетей с открытым профилем и трех – с закрытым. Но инструмент деформации не позволял обеспечить монотонность очага сворачивания штрипса в трубу, а некачественная формовка трубной заготовки вела к высокому проценту отбраковки из-за плохо проваренного или смещенного шва.

Благодарим редакцию единой корпоративной газеты "Территория ОМК" за предоставление данного материала.

– Особенность производства тонкостенного проката на широкополосных станах заключается в том, что головная и хвостовая части рулона имеют недостаточную планшетность (характеристика плоской поверхности прокатанной полосы, подразумевающая отсутствие изгибов и волнистости. – Прим. ред.), – объясняет Дмитрий Новокшонов, ведущий специалист отдела по математическому моделированию инженерно-технологического центра ВМЗ. – Из-за этого кромки трубной заготовки в процессе формовки теряли устойчивость, появлялась «гофра» – нарушение геометрии, которое делает последующий процесс сварки невозможным или крайне затруднительным.

Чтобы снизить потери при отбраковке продукции и расходный коэффициент металла, специалисты ИТЦ вместе с сотрудниками управления по технологии и качеству ДНГПТ смоделировали и опробовали принципиально новую калибровку валков, изменив при этом состав функциональных групп клетей. Для экспериментального проката в «ВМЗ-Техно» изготовили 13 валков. Активное участие во внедрении нового инструмента деформации принял ведущий инженер-калибровщик ТЭСЦ-2 Александр Полозов.

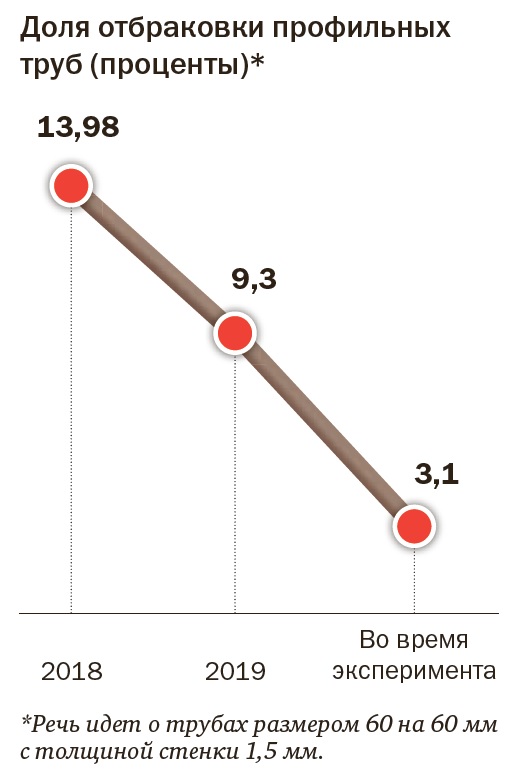

В июне прошли пробные прокаты различных типоразмеров. Для производства трубы диаметром 76 миллиметров, из которой формуют профиль 60 на 60 миллиметров, задали металл с номинальной толщиной 1,5 миллиметра. Испытания показали, что новая геометрия валков позволила снизить процент брака из-за образования «гофры» в три раза.

– Нам удалось до минимума снизить износ валкового инструмента и время настройки стана в момент перевалки, улучшить схему формоизменения трубной заготовки, уменьшить количество настроечных и условно-забракованных труб при прохождении поперечного стыкового соединения, – рассказывает Дмитрий Новокшонов. – Технологический персонал также положительно отзывается об измененной схеме формовки. А руководство дивизиона поставило задачу тиражировать эту практику на другие проблемные диаметры: 102 и 63 миллиметра, из которых формуют профиль размером 80 на 80 и 50 на 50 миллиметров соответственно.

Виктор Махров, Фото: Александр Загребин