В ноябре 2014 года на ОАО «НПО «Сатурн» в цехе № 45 был запущен проект «Сокращение цикла изготовления входящих ДСЕ в основные узлы изделия SaM146». Основной целью данного проекта было сокращение цикла на 30% за счет оптимизации уровня НЗП в производственном цикле изготовления и сокращения всех видов потерь в производственном процессе. Подробнее об итогах проекта читайте в данной статье.

Благодарим редакцию журнала «Трамплин к успеху» НПО «Сатурн» за предоставление данного материала.

«Если Вы понимаете «стандарт» как лучшее из достигнутого на сегодняшний день и завтра это лучшее нужно будет внедрять в практику, Вы на верном пути. Но если Вы понимаете стандарт как ограничение, прогресс остановится». Г. Форд

Понятие стандарта в настоящее время настолько широкое, что необходимо договориться сразу, что в данной статье речь пойдет о стандартизации производственного процесса. Как известно, правильный процесс даёт правильный результат, а контроль хода процесса, заключающийся в проверке соответствия определённых его параметров стандартным значениям, помогает достичь правильного результата. Описание таких значений как время такта, необходимый уровень незавершенного производства (НЗП) и целевой цикл помогают контролировать ход процесса на всем его протяжении, своевременно реагировать на любые отклонения контролируемых параметров, а значит вовремя принимать необходимые управленческие решения.

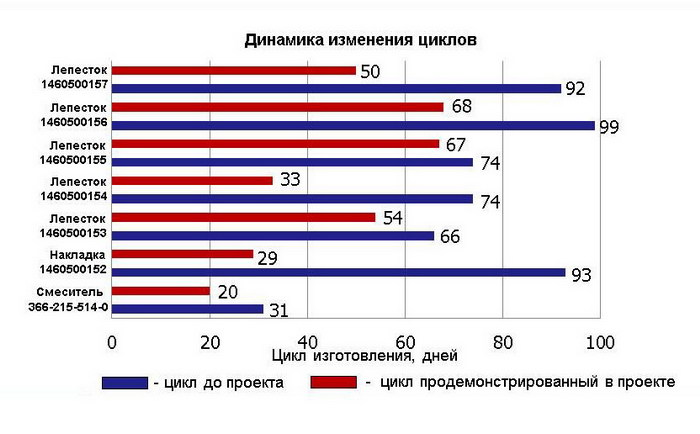

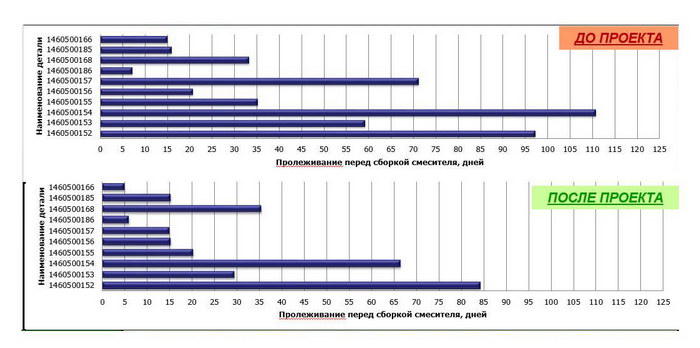

Итак, в ноябре 2014 года на ОАО «НПО «Сатурн» в цехе № 45 был запущен проект «Сокращение цикла изготовления входящих ДСЕ в основные узлы изделия SaM146». Основной целью данного проекта было сокращение цикла на 30% за счет оптимизации уровня НЗП в производственном цикле изготовления и сокращения всех видов потерь в производственном процессе. Сразу хочу отметить, что в ходе реализации проекта, средний цикл по основным входящим ДСЕ (деталям и сборочным единицам) сократился на 39% (рисунок 1). Кроме того, было снижено среднее время пролеживания деталей перед сборкой смесителя с 47 до 29 дней, что составляет 38% (рисунок 2).

Рис. 1 – Ключевой показатель проекта

Рис. 2 – Анализ времени пролеживания основных ДСЕ перед сборкой смесителя

Все просто. В ходе проекта было определено и подробно описано целевое состояние процесса по изготовлению основных входящих ДСЕ в сборочную единицу (СЕ) «Смеситель». Затем разработана визуализация, позволяющая контролировать любые отклонения от целевого состояния и своевременно на них реагировать. Как реагировать? При помощи устранения препятствий на пути к целевому состоянию. Положительная практика также была распространена на СЕ «Тело центральное» и СЕ «Маслобак» (рисунок 3). Данная доска визуализации явилась своего рода стандартом, описывающим правила запуска, контроля цикла и поддержания необходимого уровня НЗП в процессе. В общем виде принцип ее функционирования заключается в следующем: запуск необходимо производить тогда, когда уровень НЗП в процессе опускается ниже целевого. Но это только в общем виде. Рассмотрим доску визуализации более подробно.

Весь цикл изготовления ДСЕ был разбит на отрезки, равные неделе. Отрезки визуально разграничили красными линиями. Оптимальное время цикла рассчитывалось, исходя из эффективного времени изготовления детали, применяемой партионности, и с учетом загрузки операций на обработку других позиций деталей. Запуск деталей сопровождался размещением на доске визуализации магнита с указанием запущенной партии. По мере продвижения данной партии ДСЕ по операциям, ответственное лицо (плановик группы) перемещал магнит по технологическому процессу, расписанному на доске.

На каждом недельном отрезке цикла был определен необходимый уровень НЗП. Если НЗП снижается на отдельном отрезке и копится в соседнем отрезке – это говорит об образовании «узкого места» и необходимости направлять управленческие усилия на решение проблем именно там. Ведь известно, что процесс пропускает ровно такой объем продукции, какой может пропустить «узкое место». Излишнее накопление НЗП в процессе сигнализирует либо об излишнем запуске, либо о снижении потребности процесса сборки СЕ «Смеситель». В любом случаи, контроль столь важного показателя как уровень НЗП в процессе расскажет нам не только о замороженных финансовых средствах в производстве, но и поможет определить состояние процесса, его пропускную способность, контролировать своевременность поставок ДСЕ для процесса-потребителя.

Рис 3 – Доска визуализации процесса от заготовки до сборочной единицы на «цеховом полу»

Давайте рассмотрим, как рассчитывался целевой уровень НЗП. Целевой уровень НЗП в процессе Zстр., м/к,

Zстр.=Zдн.×Tстр., (1)

где - Zдн.- суточная потребность ДСЕ, м/к;

Tстр. –время цикла изготовления ДСЕ, дн.

Суточная потребность ДСЕ в процессе, м/к

Zдн.= количество м/к в месяц количество дней в месяце

Пример расчета для выпуска 6 м/к в месяц для детали имеющей цикл 35 дней:

Zдн.= 630

Zстр.= 0,2 х35дней= 7м/к –минимальный расчетный целевой уровень НЗП в процессе.

Если нам необходимо рассчитать целевой уровень НЗП не для всего процесса, а только для его отрезка, то дневную потребность следует умножать на длительность данного отрезка.

Не стоит забывать, что рассчитанный таким образом объем НЗП является минимальным и его поддержание на таком уровне требует высокой надежности и стабильности процесса, фактически на уровне идеального. Пока данный уровень не достигнут, необходимо заложить страховой запас готовых ДСЕ. В ходе данного проекта страховой запас ДСЕ был установлен непосредственно перед сборкой в количестве одной партии запуска на сборку –3 м/к. Отмечу, что страховой запас (готовые ДСЕ на сборку) не является частью расчетного НЗП и добавляется сверх расчетного количества НЗП.

Также в ходе проекта были рассчитаны оптимальные партии запуска, исходя из соотношения затрат на переналадки и стоимости хранения ДСЕ. В качестве партий запуска и передаточных партий были установлены партии, кратные потребности процессу сборки для удобства расчетов по доске визуализации.

Пример:

На сборку смесителя требуется партия в размере 3 м/к. Оптимальная партия запуска для лепестков 1460500152/153/154 была рассчитана в размере 10 м/к, однако для обеспечения кратности партии, требуемой для сборки –3м/к, ее необходимо принять в размере 9 м/к либо 12 м/к.

Полный механизм работы доски визуализации с закреплением ответственности был описан в регламенте по работе с доской и утвержден у гаранта проекта –начальника цеха №45. Таким образом, организация визуально менеджмента позволила организовать прослеживаемость НЗП в процессе, а также прогнозировать выпуск и возможные отставания от плановых сроков сдачи ДСЕ. Представление стандарта работы участка именно с помощью визуализации позволило упростить восприятие правил, сфокусировать внимание именно на ключевых (наиболее важных) моментах.

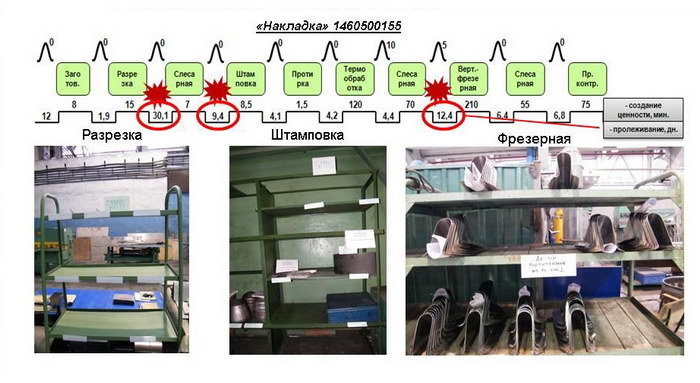

Кроме этого, было организовано упорядоченное хранение НЗП на ключевых операциях процесса, что позволило контролировать местонахождение деталей и время = 0,2 – суточная потребность, м/к; пролеживания не только на доске визуализации, но и «в железе». На стеллажах фиксировалась дата поступления и количество деталей. В результате данного мероприятия время пролеживания в производственном цикле снизилось на 62% (Рис. 4). Таким образом, в ходе проекта было описано целевое состояние рассматриваемого процесса, оцифрованы его ключевые показатели и отражены на доске визуализации. Сравнение плановых значений и фактического движения процесса изготовления деталей позволили выявить препятствия на пути достижения целевого состояния. В связи с этим в ходе проекта была произведена перестановка фрезерного станка, что позволило сократить перемещения на 60м., исключен ЛЮМ контроль на "Обечайке" 1460700163 и организован слесарный участок изготовления маслобаков SaM146, что в итоге привело к достижению целевого цикла изготовления входящих ДСЕ в основные узлы изделия SaM146.

Рис. 4 – Визуализация НЗП в процессе

Подводя итоги, хочется отметить, что наличие стандарта, то есть описания наилучшего способа выполнения работы, само по себе дисциплинирует работников участка. Однако, без должного внимания и контроля со стороны руководства цеха функция стандарта как внешнего мотиватора утрачивает свое значение. Персонал перестанет обращать на них внимание, а уровень ответственности снизится. То же самое произойдет, если за нарушением стандарта не будет следовать разбора причин и устранения проблем, вызвавших эти нарушения. Поэтому залогом успеха подобных проектов является поддержка и заинтересованность руководящего состава подразделения, в чьей компетенции находится контроль за исполнением разработанных правил. Однако правила не должны быть чем-то неизменным и догматичным. Как говориться, плох тот стандарт, который не меняется. Достижение установленного целевого состояния должно вести за собой пересмотр требований стандарта, установление более амбициозных целей и стремление к новому целевому состоянию. Именно так и реализуется принцип постоянного совершенствования. Другими словами, стандарты должны постоянно обновляться и совершенствоваться, персонал должен своевременно обучаться и информироваться, процесс должен успевать стабилизироваться после улучшений, а контроль выполнения стандартов должен осуществляться постоянно.

Подготовлено Марией Смирновой