В марте 2015 года в цехе №375/16 Воронежского акционерного самолетостроительного Общества (далее - "ВАСО") начались первые этапы реализации проекта по совершенствованию производства, его организации и оптимизации. Экономический эффект только за тот год составил более семи миллионов рублей по кайдзен-предложениям, по инициативным – более 4,3 миллиона. Как в цехе оценивают сделанное и какие планы строят теперь?

Благодарим Центр общественной информации и печати ПАО "ВАСО" за предоставление данного материала.

Цель была поставлена такая: увеличить производительность участка за счет правильного построения потока, улучшения организации рабочих мест и устранения потерь, в том числе, рабочего времени. Одновременно здесь намеревались увеличить производственную мощность за счет ремонта оборудования, освободить территорию от ненужных предметов и неиспользуемой оснастки. Желание руководства цеха переломить ситуацию тоже было понятно, ведь на участке на тот момент систематически не соблюдались установленные сроки сдачи продукции, не соответствовал он и системам безопасности производства.

– В первую очередь, чтобы понять, что нам делать, мы провели анализ потока, сделали фотографии рабочего дня, – говорит начальник цеха №375 Дмитрий Бобкин. – Задача была не просто, так сказать, косвенно взглянуть на эти проблемы, а понять, сколько действительно они отнимают рабочего времени, все просчитать, и на этой основе реализовать поставленные задачи. Этим занимались совместно и наши специалисты, и специалисты ОСП. Огромный вклад внес заместитель главного инженера М.И. Рощупкин: с позиций своих знаний и опыта он дал ценные советы, как лучше подойти к ремонту оборудования, помещений с наименьшими затратами.

– В первую очередь, чтобы понять, что нам делать, мы провели анализ потока, сделали фотографии рабочего дня, – говорит начальник цеха №375 Дмитрий Бобкин. – Задача была не просто, так сказать, косвенно взглянуть на эти проблемы, а понять, сколько действительно они отнимают рабочего времени, все просчитать, и на этой основе реализовать поставленные задачи. Этим занимались совместно и наши специалисты, и специалисты ОСП. Огромный вклад внес заместитель главного инженера М.И. Рощупкин: с позиций своих знаний и опыта он дал ценные советы, как лучше подойти к ремонту оборудования, помещений с наименьшими затратами.

Выяснилось, что основные потери были связаны с ожиданием наладки изношенного и часто выходившего из строя оборудования, в основном, девяностых годов выпуска. Также много времени отнимало ожидание несвоевременно поступающих деталей и материалов из отдела материально-технического снабжения и деталей с термообработки.

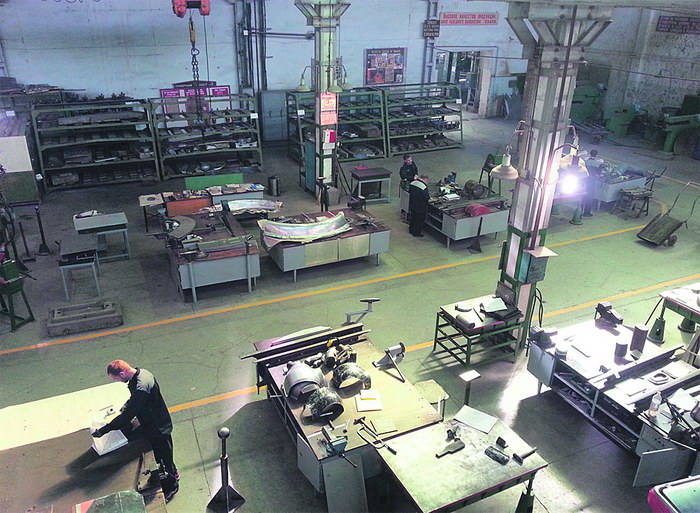

Не откладывая в долгий ящик, от теоретических исследований перешли к делу, и в течение 2015 года все намеченные мероприятия были полностью выполнены. Территорию освободили от неиспользуемого оборудования и оснастки, произвели разметку и визуализацию. В бывшем машинном отделении для организации склада сделали ремонт. Склад, на котором сегодня хранится оснастка для Ил-112 и МС-21, просто не узнать. Рационально расположили штампы. Создали контейнерную площадку для отходов производства. Отремонтированы верстаки, три кривошипных пресса. Кроме того, приобрели и изготовили инструмент, ручной гидравлический штабелер, а за счет средств ОСП – восемь транспортировочных тележек, которые сами доработали, установив на них бортики.

При стороннем взгляде начавшиеся работы могли показаться рутинными и незначительными мероприятиями. Ну что, казалось, изменится от того, что уберут все лишнее с территории, покрасят станки и стеллажи, сделают визуализацию? А изменения эти стали происходить уже вскоре после начала работы. В течение всего года шел заметный рост выпуска валовой продукции, выполнения плановых заданий. По выпуску товарной продукции, как отметил Д.И. Бобкин, еще есть над чем работать, но она тоже приближается к стопроцентному выполнению.

– Самой главной проблемой поначалу было понимание рабочим составом коллектива цеха самого факта существования бережливого производства, – подчеркивает Дмитрий Иванович. – Но прошел год, и нам сегодня приятно слышать от людей слова благодарности. И спасибо ОСП за то, что работали с людьми, помогли им по-новому взглянуть на эти вещи. На наших участках очень активно помогали раскрутить этот маховик замначальника цеха В.И. Котов, ведущий инженер по подготовке производства А.Ю. Степаненко. Люди стали отзывчивы на новшества, и все понемножку вносили и вносят свои предложения. Зам по подготовке производства их правильно формулирует и оформляет в кайдзен-предложения. Самое важное – вместе с порядком и чистотой на рабочих местах к людям пришло понимание того, как и за счет чего они стали больше зарабатывать. Они сегодня с удовольствием стали ходить на работу и заниматься своим делом, не тратя время на ненужные операции и лишние передвижения. Это важное достижение, но еще не итог. Нам, наоборот, нужно еще активнее двигаться дальше…

Ценность работы по совершенствованию производства в том, что она неизбежно подталкивает к новым шагам. На сегодня в цехе №375 три основные задачи – до-оснащение нового склада для хранения оснастки стеллажами, списание оборудования, которое уже никогда не будет востребовано. Третья – создание электронного перечня оснастки, хранящейся на складах цеха – уже реализуется. Приобретаются два планшетных компьютера, которые будут закреплены за мастером группы ПРИН и замначальника цеха по подготовке производства. Это освободит от бумажных носителей и связанных с их подготовкой процедур.

– Мы тем самым на шаг ближе подойдем к требованиям XXI века, – объясняет Дмитрий Бобкин. – Бережливое производство и система 5С по определению не предполагают каких-то окончательных целей, и мы двигаемся дальше, хотим перейти к новым технологиям формообразования деталей и так далее. Идей множество. Но сегодня мы видим необходимость развивать некоторые вещи уже на уровне всего завода, возможно даже корпорации. Это касается, прежде всего, автоматизации производства в плане электронного учета. По оснастке мы у себя это сделали, а хотелось бы видеть и электронное прохождение деталей по всей цепочке, по всему заводу. Современные технологии дают возможность всем заинтересованным сторонам контролировать эти процессы ежедневно и ежечасно. И мы тогда можем планировать уже не помесячно, как сейчас, а ежедневно: когда, какую деталь сегодня запускать, когда она должна попасть на агрегатно-сборочное производство и так далее. А сейчас мы еще слишком сильно зависим от бумажных носителей, и очень много времени тратим на их ручную обработку, процедуры из прохождения.

Было

Стало

Идеология у нас сложилась, есть понимание того, что надо сделать. Она есть и в других цехах, и на уровне служб. Люди почувствовали реальную пользу от первых шагов и готовы поддерживать эту работу дальше. Только нужна, я считаю, более четкая и жесткая политика совершенствования производства, в том числе на уровне общезаводских проектов.