Как проходил проект и каких результатов удалось достичь? Рассказывает Николай Бондарев, заместитель начальника отдела совершенствования процессов производства Иркутского авиационного завода - филиала ОАО "Корпорация "Иркут".

Статья публикуется в рамках Конкурса работ «Управление производством - 2014»

Автор: Бондарев Николай Валерьевич, заместитель начальника отдела совершенствования процессов производства Иркутского авиационного завода - филиала ОАО "Корпорация "Иркут"

Успех современной машиностроительной компании во многом определяется эффективностью ее работы, наличием знаний и опыта действий, позволяющих выполнять поставленные задачи с минимальными затратами средств и времени, в условиях ограниченных ресурсов, организовывать действия по постоянному улучшению процессов.

Продукция Иркутского авиационного завода – филиала ОАО «Корпорация «Иркут» (боевые и учебно-боевые самолеты) уже сегодня находится в одном из самых конкурентных сегментов рынка, а с новым проектом гражданского самолета МС-21 компания попадает в еще более серьезные условия конкуренции.

Сегодня уже недостаточно иметь только конкурентные преимущества самого продукта, необходимо обеспечить конкурентные преимущества условий, в которых этот продукт разрабатывается и производится. Это касается не только технологии производства, но и технологии управления.

В связи с этим, у ИАЗ появилась необходимость эффективного использование всех видов ресурсов, поэтапное и систематическое сокращение издержек производства и повышение производительности труда, в том числе за счет реализации Lean-технологий.

Важнейшим направлением такой работы стало создание условий для вовлечения подразделений ИАЗ в проекты по улучшению их деятельности, одним из которых стал проект, направленный на сокращение непроизводительного времени основных рабочих в цехе механообработки крупногабаритных деталей за счёт внедрения эффективной системы стружкоудаления.

Одной из особенностей производства авиационной техники является тот факт, что коэффициент использования материала при производстве деталей самолёта может достигать 5%. Например, из алюминиевой заготовки массой 100 килограмм после механической обработки получается авиационная деталь массой 5 килограмм, остальные 95 килограмм превращаются в алюминиевую стружку. Это обусловлено тем, что самолёт в конечном итоге должен получиться не только прочным, но и лёгким.

Вместе с тем, такое количество стружки необходимо каким-то образом удалять из производственных цехов и особо остро эта проблема встала перед «Цехом изготовления крупногабаритных деталей из алюминиевых сплавов». На решение этой проблемы и был направлен реализованный проект.

«Цех изготовления крупногабаритных деталей из алюминиевых сплавов ИАЗ»

Производственная площадь – 9100 кв.м.

Количествово фрезерных станков – 25 ед. (из них 15 высокопроизводительных обрабатывающих центра - ВПО)

Объемы обрабатываемых заготовок – 85 тонн в месяц (или 1000 тонн в год).

Количество вывозимой стружки – 10 самосвалов ежесуточно!

Процесс уборки стружки от станка «до реализации» проекта представлял собой следующую последовательность действий:

На транспортировку стружки к месту временного хранения и ожидание кран-балки, занятой транспортировкой стружки, для установки заготовки на станок каждый оператор тратил, в среднем, 40 – 50 минут в смену!

Помимо этого процесс удаления стружки сопровождался и рядом специфических проблем:

- При транспортировке баков со стружкой с использованием кран-балки стружка рассыпалась, смазывающее-охлаждающая жидкость (СОЖ) вследствие негерметичности контейнера растекалась по полу. Существовала высокая вероятность получения персоналом травм, связанных с падением на скользком полу (вследствие пролития СОЖ), порезами о стружку и др.;

- Для транспортировки стружки из цеха использовался грузовой транспорт, который заезжал в цех в среднем 10 раз в сутки, вследствие чего цех загрязнялся, воздух в помещении цеха был насыщен выхлопными газами от работающего двигателя, что могло неблагоприятно отразиться на здоровье рабочих;

- Для проезда грузового транспорта в цех использовались ворота, выходящие на улицу. В зимнее время регулярно открывающиеся ворота снижали температуру в цехе, что в свою очередь способствовало частым простудным заболеваниям работников цеха;

- 30% всего фонда времени использования кран-балки приходилось на перемещение контейнеров со стружкой;

- Такелажники были заняты загрузкой стружки в грузовые машины, а операторы станков были вынуждены участвовать в перемещении стружки по цеху, пересыпать ее из одного контейнера в другой, а затем возвращать пустой контейнер на место;

- Баки-накопители для стружки занимали около 40 м2 производственных площадей.

Для решения этих проблем в рамках реализуемого проекта были определены цели и задачи.

Цели проекта:

Задачи проекта:

Для достижения поставленных целей и решения задач были определены требования к перспективному процессу сбора стружки и целевые показатели:

|

№ п.п. |

Целевые показатели процесса сбора и вывоза стружки из цеха |

|

|

1 |

Сокращение потерь времени основных производственных рабочих (время, затрачиваемое на транспортировку стружки до места временного хранения, и время ожидания кран-балки, занятой транспортировкой стружки, для установки заготовок на станок) и связанных с этим простоев ВПО (час.) |

На 100 % |

|

2 |

Сокращение расхода СОЖ за счет повторного использования |

На200 л/в день |

|

3 |

Сокращение производственной площади, занятой под временное хранение стружки. |

25 кв.м. |

|

4 |

Сохранение температурного режима в зимнее время |

22 ±2 град.С |

|

5 |

Сокращение времени погрузки стружки в автомобиль. |

В 2 раза |

|

6 |

Снижение транспортных расходов. |

На 10% |

|

7 |

Повышение культуры производства. |

Соответствие критериям системы 5С |

1. Для выполнения требований к перспективному процессу сбора и вывоза стружки была необходима принципиально новая концепция проведения данных работ. Для поиска и реализации новой концепции была создана рабочая группа, в которую вошли специалисты различных подразделений завода.

2. Принципиальным условием нового порядка удаления стружки было исключение основного персонала цеха и цеховой кран-балки из процесса уборки и вывоза стружки, а также исключение заезда автомобиля в цех.

3. Были рассмотрены различные варианты сбора и транспортировки стружки:

4. В результате анализа различных вариантов было принято решение о создании единого накопителя стружки «бункера», эксплуатация которого позволила бы достичь целевых показателей, определённых для проекта.

5. «Бункер» для сбора стружки должен был отвечать требованиям:

6. Было сформировано техническое задание на изготовление бункера для сбора стружки и строительство отдельного пристроя для въезда автомобиля.

7. После одобрения технического задания началась реализация разработанных технических решений.

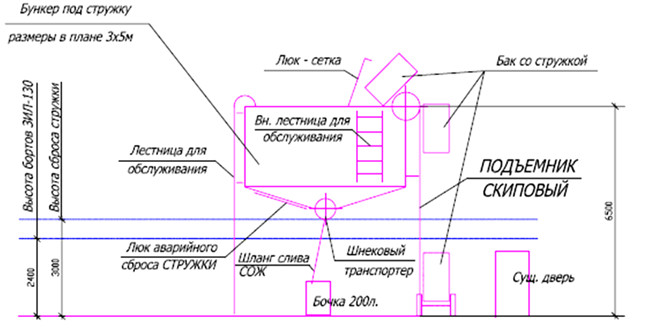

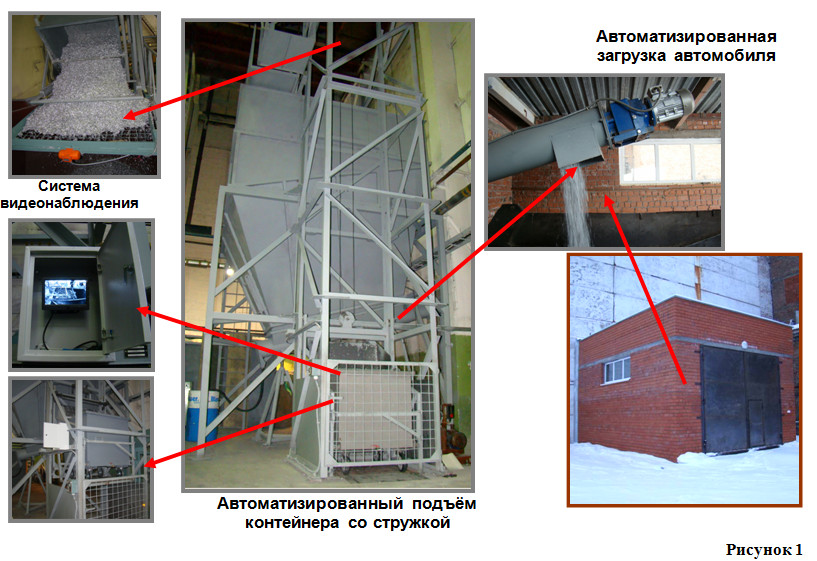

8. Изготовленный «бункер» представляет собой бак для хранения стружки ёмкостью 35 кубических метров, оборудованной лифтовой системой загрузки стружки и рядом технических решений, представленных на рисунке 1.

9. Процесс сбора и транспортировки стружки от станков стал выглядеть следующим образом:

Схема доставки стружки от станка до погрузки в автомобиль представлена на рисунке 2.

|

№ п.п. |

Показатели процесса сбора и вывоза стружки из цеха |

Показатель «ДО» |

Целевой показатель |

Показатель «Сегодня» |

|

1 |

Потери времени основных производственных рабочих (время, затрачиваемое на транспортировку стружки до места временного хранения, и время ожидания кран-балки, занятой транспортировкой стружки, для установки заготовок на станок) и связанных с этим простоев ВПО |

1 032,5 часа в месяц |

0 |

0 |

|

3 |

Сокращение расхода СОЖ за счет повторного использования |

0 |

200 л. в день (или 715 608 руб. в год) |

300 л. в день (или 1 073 412 руб. в год) |

|

4 |

Производственная площадь, занятая под временное хранение баков для сбора стружки. |

40 кв.м. |

15 кв.м. |

12 кв.м. |

|

5 |

Температурный баланс в зимнее время (уменьшение использования уличных ворот). |

16 ±2 град.С |

20 ±2 град.С |

20 ±2 град.С |

|

6 |

Время погрузки одного автомобиля стружкой |

40 мин |

20 мин |

15 мин |

|

7 |

Транспортные расходы (расходы на аренду автомобиля за год) |

1 045 631 руб. |

940 600 руб. |

972 711 руб. (за счёт снижения простоев автомобиля) |

|

8 |

Повышение культуры производства. |

Неудовлетворительная оценка |

Соответствие критериям 5С - |

Соответствие критериям 5С (исключение грязи, пыли, выхлопных газов и пр.) |

В результате реализации проекта основные целевые показатели были достигнуты. Помимо этого был решен ряд проблемы, связанных с:

Срок окупаемости проекта составил менее 1 года.

«Цех изготовления крупногабаритных деталей из алюминиевых сплавов ИАЗ сегодня».