Одной из основных задач всего Днепровского металлургического комбината является снижение простоев основного оборудования. Даже при фактической производительности минимизация простоев заключает в себе значительный потенциал для роста объемов производства.

Производство стали в конвертерном цехе представляет собой цепь преобразований жидких металлических расплавов на разном технологическом оборудовании. Начинается все с накопления чугуна в миксере, далее чугун транспортируют и заливают в конвертеры, предварительно удаляя серу на установке десульфурации чугуна. В конвертере из чугуна и лома получают сталь с промежуточным химическим составом, после чего транспортируют ее в ковшах сначала на установку внепечной доводки стали, а затем к установкам «печь-ковш», где сталь приобретает окончательный химический состав и температуру для разливки ее на машинах непрерывного литья заготовок. Если говорить о простоях конвертерного цеха, то это может касаться не только основных агрегатов (конвертеров или МНЛЗ), но и других звеньев технологической цепи, которые в большей или меньшей степени влияют на работу цеха.

В сегодняшней статье речь идет о задачах, имеющих целью снижение простоев на одном из участков конвертерного цеха – участке внепечной доводки стали. Основное оборудование здесь – установки «печь-ковш», без стабильной работы которых невозможно выполнение производственных планов.

Обработка стали на УПК-2

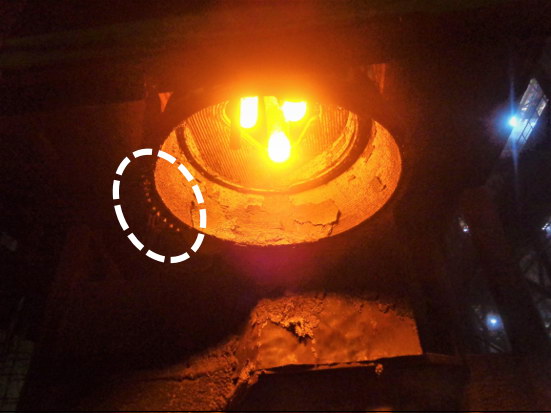

Во время опускания свода установки «печь-ковш» №1 (УПК №1) происходил перекос, в результате – короткое замыкание между электродом и корпусом свода. Это приводило к прогару корпуса свода и внеплановым остановкам агрегата. Основными причинами перекоса являются образование скрапа на обечайке стальковша со стороны кантовки шлака и неравномерное опускание свода тремя гидроцилиндрами. Сталеплавильщики в данной ситуации предложили с северной стороны приварить к подошве свода стаканы, которые нивелируют негативное воздействие перекоса и тем самым устраняют опасность короткого замыкания.

Свод УПК-1 с приваренными стаканами

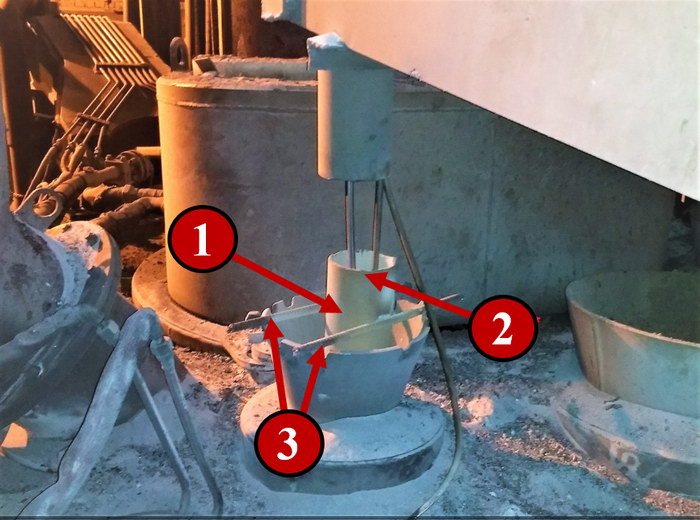

Для доведения химического состава стали до требуемого, на участке внепечной доводки стали, используя трайбаппараты, в ковши постоянно вводят проволоку. Во время ввода проволока непрерывно контактирует с направляющей трубой, что приводит к истиранию стенок трубы. Раньше для восстановления трубы производили операцию наращивания – обрезали изношенную часть и приваривали новую. Данная операция требовала остановки всего агрегата и занимала приблизительно 2 часа. Для решения этой задачи специалисты конвертерного цеха предложили в месте интенсивного износа устанавливать съемную трубку длиной 1,5 метра, которая крепится к своду перемычками. Это позволило производить оперативную замену изношенного участка трубы и снизить простои по этой причине с 2 часов до 5 минут.

Подача проволоки в стальковш. 1 – направляющая труба, 2 – место интенсивного износа трубы, 3 – перемычки для установки трубы на свод

Одна из решенных задач касалась обеспечения бесперебойной работы конвертерного цеха в ремонтные периоды. Так, в миксерном отделении регулярно проводятся ремонты кранового оборудования, из-за чего периодически отсутствует возможность накопления чугуна в миксере с дальнейшим переливом из миксера в чугунозаливочные ковши. При этом перелив чугуна из малых чугуновозных ковшей в большие чугунозаливочные производится на участке внепечной обработки стали. В этот период увеличиваются простои чугуновозных ковшей, так как приходится ожидать перелива. Для снижения данного вида простоев команда по непрерывному совершенствования в составе специалистов сталеплавильного передела предложила установить дополнительный стенд для установки чугунозаливочного ковша. Внедренное решение базируется на том, что основная проблема при переливе чугуна состояла в отсутствии места для выполнения данной операции, а не ковшей или кранов. Благодаря дополнительному стенду в будущем от этих неудобств удастся уйти.

Участок внепечной доводки стали

Раньше при возникновении вышеописанных проблем приходилось, что называется, выкручиваться, так как продолжительные простои недопустимы. Сейчас же справляться с этим стало легче, и как видите, внедрение системы дополнительного премирования за решение задач в рамках команд непрерывного совершенствования (КНС) помогает участникам команд не только в материальном плане, но и упрощает производственные процессы, повышая тем самым эффективность работы комбината в целом.