Это статья не из серии «лучшие практики», которые, как сказки, заканчиваются победой «героя» и всеобщим ликованием. Речь пойдёт о компании, которая не смогла ещё довести до конца внедрение QRM, но мы не теряем надежды, что, в конце концов, они это сделают. Это нам подсказывает многолетний опыт руководителя крупной высокотехнологичной компании и «полевого» консультанта, где нам, в нашей инновационной деятельности, приходилось многократно отступать, но затем, извлекаяя уроки из допущенных ошибок, переходить в «наступление». Мы надеемся, что это статья сподвигнет наших героев на завершение «штурма» бастионов QRM, а руководителям, размышляющим о внедрении QRM, даст лучшее представление о том, с чем они могут столкнуться, решившись на этот ответственный шаг.

Авторы:

|

|

| Станислав Ляпунов, Международный консультант QRM | Лузин Александр, Международный консультант QRM |

Единственная настоящая ошибка — не исправлять своих прошлых ошибок. Конфуций

Теперь коротко о наших «героях», о компании, которую мы условно назовём «Сигма», приступившей к изготовлению сосудов под давлением для химических предприятий и газовых котельных в начале 2000 и за четыре года увеличившей выпуск с 5-ти до 60-ти крупнотоннажных изделий в год. В последние годы выпуск вырос до 300-350 штук в год. Рост заказов требовал расширения производственных площадей, приобретения нового современного оборудования для гидроформовки, вытяжки, плазменной и лазерной резки. В 2013 году появились специальные заказы и произошло поистине знаменательное событие – была освоена уникальная технология из класса аддитивных технологий. В последние годы на самых ответственных сварочных участках активно внедряется робототехника.

Одновременно с расширением производства и ростом его оснащенности, расширялась номенклатура выпускаемой продукции. Особо следует отметить, что постоянно растёт процент выпускаемой продукции под специфические требования заказчика. Растёт и совершенствуется инженерная подготовка и сопровождение производства: успешно освоена современная САПР, реализована первая фаза внедрения IT-системы управления производством на базе стандартов MRP II, безбумажная технология и многое другое.

Особо быстрый рост выпуска продукции имел место в период с 2009 по 2012 год, однако затем он практически прекратился, причём причиной резкого замедления явилось не отсутствие заказов, а неспособность их выполнения предприятием в требуемые заказчиками сроки. Это было связано с тем, что практически был исчерпан резерв сокращения трудоемкости технологических операций при одновременном росте вариабельности. На повестку дня стал вопрос нахождения резервов сокращения суммарного времени выполнения заказов. Это было не только важно для того, чтобы не потерять заказчиков, но и для того, чтобы облегчить внутризаводскую логистику, перегрузка которой непрерывно нарастала, по мере роста количества одновременно выполняемых заказов.

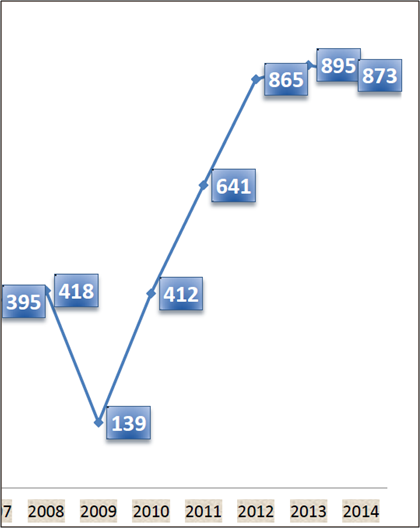

В поисках путей оптимизации производственного процесса была предприняты попытки внедрения некоторых инструментов «бережливого производства», проекта «20 ключей», привлечена консультационная фирма для внедрения проекта по дополнению IT-системы новой подсистемой управления производством (управление производством с использованием MRP II), но желаемых результатов так и не удалось достичь – новые пути резкого сокращения суммарных временных затрат так и не были найдены. График динамики выпуска имел следующий вид (рис. 1).

Рис. 1. График динамики выпуска

Визит на предприятие и проведённый семинар в 1915 году американским специалистом по QRM послужили отправным моментом для начала внедрения “быстрореагирующего производства». При этом следует отметить, что эта идея не вызвала особого энтузиазма у управленческой команды компании, если не сказать большего, да и сам генеральный, осознавая большой потенциал QRM, имел много сомнений относительно того, насколько подходит инструментарий QRM для решения специфических проблем его предприятия.

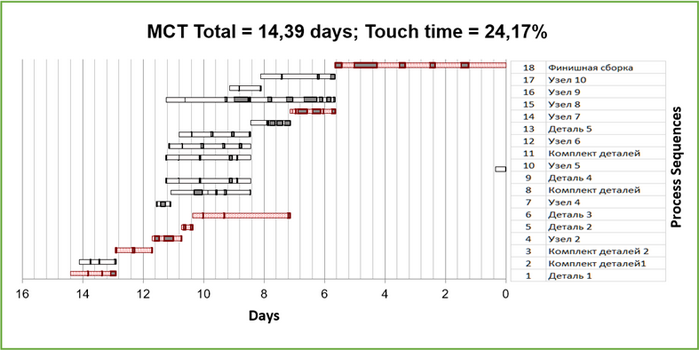

Первым шагом по внедрению QRM было проведение экспресс диагностики с целью установить, в первом приближении, потенциальные области сокращения сроков выполнения заказов. На основании полученных данных была построена карта критического пути (КПП), (которая показала, что «серое время» (непосредственно затраченное на приращение ценности продукта) составило лишь четверть от суммарного. (См. рис 2).

Рис. 2. Карта КПП

На самом деле реальная доля «серого времени» была значительно ниже, если бы были заложены в расчет созданные запасы НЗП (незавершенное производство) и возможно она бы опустилась до 10-15%. Полученные результаты послужили основанием для решения TОП-менеджмента компании задаться целью – сократить продолжительность производственного цикла по основным типам продукции не менее, чем на 50%.

Как часто бывает на российских предприятиях, решено было «брать быка за рога» и не ограничиваться на первом этапе маломасштабным пилотный проектом, а идти широким фронтом - начать воплощать принципы QRM одновременно в основных производственных подразделениях. В определённой степени их подтолкнуло к этому решению то, что, как представлялось, из-за специфики производственного оборудования, было не реально выстроить специально выделенную производственную цепочку под выбранный FTMS (сфокусированный целевой рыночный сегмент).

Предпринятые попытки превратить ряд существующих производственных бригад в самоуправляемые многофункциональные ячейки встретили открытое или скрытое сопротивление работников. Главным камнем преткновения со стороны рабочих было нежелание операторов, и в первую очередь наиболее важной категории – сварщиков высокого разряда, отказаться от индивидуальной сдельной оплаты труда и перейти на групповую повременно – премиальную. Кроме того, руководству компании представлялось, что создание подобных ячеек невозможно без тщательного контроля работы персонала и обязательного воздействия в случаях нежелательных – с позиции руководства - действий. Т.е. доминировало мнение руководства, что без плотного контроля добросовестно работать люди не готовы. Думаем, что эта ситуация типична для многих предприятий России. Именно в этом скрываются самые большие трудности на пути современных систем менеджмента, в т. ч. QRM, но и одновременно - самые впечатляющие возможности для развития!

Применение принципов системной динамики, ориентирующих на максимальное сокращение незавершенного производства, вступало в прямое противоречие с принятой на предприятии доктрине о максимальной загрузке оборудования. Работа на склад -производство заготовок «впрок» рассматривалось, как залог эффективного использования ресурсов и ускорения выпуска продукции. Принцип QRM о предельной загрузке оборудования на 85% рассматривался как неприемлемый. Даже тот факт, что созданные запасы НЗП были не структурированы и управление их номенклатурой и количеством не осуществлялось должным образом, не служило причиной отказа от принятой доктрины максимальной загрузки дорогостоящего оборудования.. Нередко рабочим на сборочных операциях было проще заново изготовить требуемые детали вместо того, чтобы долго искать их в запасах ранее изготовленные. Это ещё больше увеличивало потери времени (ожидания ликвидации псевдодефицита), т.к. специализированное оснащение линии сборки не позволяло параллельное изготовление других изделий. Вынужденная переброска операторов на другие участки также снижало производительность.

Исключение не было сделано даже для экспериментального производства (изготовление опытных образцов новой продукции), не располагающего собственными площадями и вынужденного «вставать в очередь» для выполнения заказных работ на производственных участках. Лишь в случае крайней необходимости, когда накапливалось нетерпимое отставание по срокам, руководство наделяло их «президентским флагом» для получения приоритета при выполнении работ производственными участками.

Многие попытки ускорить производственный процесс «вязли» в офисных структурах, в малой подвижности офисного персонала в плане оперативных согласований возникающих проблем с заказчиками, в задержке с разработкой конструкторской документации и подготовкой производства.

Осознание необходимости, а может быть и первоочередности, организации целевых многофункциональных офисных ячеек совпало с наступлением очередного кризиса, требующего мобилизации всех ресурсов для выполнения серии жизненно важных заказов. Работа по внедрению QRM была остановлена, и персонал переведен на традиционный «авральный» режим.

Короткое знакомство с историей внедрения QRM на «Сигме», на наш взгляд, представляет возможность извлечь ряд уроков, которые могут оказаться весьма полезными для руководителей компаний, размышляющих о внедрении QRM.

Логика подсказывает, что до начала внедрения, руководству «Сигмы» следовало ответить на вопрос о том, является ли QRM правильным выбором для их компании. На наш взгляд, они сделали правильный выбор, так как данная управленческая стратегия специально разработана для компаний, с единичным и мелкосерийным производством. К такому типу компаний относится и наша «Сигма».

Второй, не менее важный, но более сложный, чем первый, вопрос, была ли готова компания «Сигма» к переходу на принципы QRM? Дать утвердительный ответ, к сожалению, мы не можем и тому несколько причин. Первая – это отсутствие у руководства компании глубокой приверженности к этой принципиально новой стратегии управления и отсюда неготовность персонала её принять. Мы не видели ни одной успешной QRM компании, где бы высший руководитель не был «фанатом» QRM, отдающим приоритет этой организационной инновации, при неизбежно возникающих конфликтах приоритетов. Безусловно, в критических ситуациях, они могут пойти на временную «заморозку» планов реализации инновации, но никогда на отступление, на «демонтаж» уже сделанного. Они понимают, что, отступив, будет в разы труднее вернуться на «завоеванные позиции» главным образом из-за потери веры работников в жизненную важность данной инновации.

В нашем случае, генерального директора трудно отнести в разряд «фанатиков» QRM, равно, как и членов его управленческой команды. Как представляется, основной причиной тому явилось отсутствие у генералитета компании глубокого понимания QRM и уверенности в том, что внедрение QRM действительно обеспечит решение ключевых проблем компании.

Ситуацию можно было бы обернуть к лучшему, проведя предварительное направленное, глубокое изучение QRM всем руководящим составом, и конечно, в первую очередь, генеральным директором. Как показывает опыт компаний, успешно внедряющих QRM, от руководителей подразделений требуют не только посещения семинаров и досконального изучения монографии Р. Сури, но и написания и защиты рефератов – реальных проектов по использованию принципов QRM в вверенным им подразделениям. Не менее важным, для укрепления веры в QRM, может быть посещение и ознакомление с успешным опытом внедрения QRM зарубежными или российскими компаниями.

Вторая причина касается рядового персонала, без принятия идеи QRM и активного участия которого невозможно провести в жизнь данную инновацию. Инновация была «спущена» сверху, без какой-либо «артподготовки» - обучения, обсуждения, знакомства с успешным опытом других предприятий. Как было показано выше, ситуация усугублялась принятой в компании системой сдельной оплаты труда наиболее важного контингента – сварщиков высокого разряда, не желающих переходить на коллективную форму оплаты труда. И ещё более важным препятствием был сложившийся тип взаимоотношений между управленцами и рядовым персоналом. Недоверие, отсутствие права на «честную ошибку», повышенная репрессивность в реакциях на отклонения, препятствовали развитию вовлеченности и активному поиску рядовыми работниками резервов сокращения «белого» времени.

Принятое решение руководством компании о наступлении «широким фронтом» - одновременном продвижении QRM в большинстве подразделений, как представляется, было далеко не оптимальным. Не отрицая тот факт, что QRM, как генеральная стратегия развития компании, неизбежно требует определённых изменений в структуре и организации работы всех подразделений, следует отметить, что это вовсе не означает, что эти изменения должны быть осуществлены одновременно.

Внедрение QRM предусматривает использование «шагового» подхода, начинающегося с тщательно выбранного пилотного проекта, и следующие «шаги», делаются после его успешного завершения. Такой «шаговый» подход даёт возможность свести к разумному минимуму нарушения в функционировании предприятия, приобрести опыт осуществления изменений, свести к минимуму возможные риски и двигаться вперёд на пути «маленьких побед». Можно сказать, что «шаговый» подход позволяет отказаться от организационной «хирургии» (реструктурирования) и перейти к постепенному «выращиванию» новой QRM компании внутри существующей.

В качестве пилотного проекта, как правило, выбирается один и только один сквозной процесс, включающий всю цепочку операций по выполнению заказа на определённый тип изделий (FTMS). Важно, что пилотный проект одновременно включает все задействованные в процесс подразделения, как офисные, так и производственные. Это позволяет вычленить, объединить в единую цепочку все необходимые операции и сформировывать для их выполнения многофункциональные офисные и производственные QRM ячейки. Только такой подход создаёт возможности для слияния усилий работников всех подразделений для достижения поставленной цели – радикального сокращения сроков выполнения заказов.

К сожалению, руководство «Сигмы» не сочло возможным реализацию подобного пилотного проекта. Во-первых, они первоначально сконцентрировались на использовании QRM исключительно на уровне производственных подразделений и только позже осознали важность подключения к проекту и офисных структур, во-вторых, что особенно важно, они сочли невозможным вычленить производственные операции под единый FTMS и сформировать соответствующие QRM ячейки. Последнее аргументировалось тем, что основное дорогостоящее оборудование не может быть передано QRM ячейкам, так как задействовано в большом количестве производственных процессов. На самом деле данный аргумент не состоятелен, так как QRM, помимо специализированных QRM ячеек под конкретный FTMS, предусматривает создание, на базе существующих функциональных производственных участков, многофункциональные производственные ячеек, работающих, по-прежнему, не на один, а на целый ряд производственных проектов. Для оптимизации производственных потоков между подобными ячейками в QRM имеется специально разработанная система POLCA, работающая совместно с программами планирования ресурсов MRP или ERP.

Часто наблюдаемая чрезмерная концентрация усилий на ускорение производственных процессов, что имело место и в «Сигме», оставляет в тени большой резерв, скрытый в оптимизации работы офисных структур. Ведь, как правило, доля временных затрат, приходящихся на офисные структуры в общем цикле выполнения заказов обычно составляет сорок и больше процентов. Кроме того, успешное проведение изменений на производственном уровне невозможно без эффективной поддержки офисных структур. Не удивительно, что многие компании начинают внедрение QRM с создания целевых многофункциональных офисных ячеек в рамках выделенного FTMS.

Подытоживая вышеизложенное, сформулируем несколько уроков на будущее, которые мы извлекли из знакомства с попыткой внедрения QRM в компании «Сигма».