Внедрение новшеств, инновационных принципов работы и даже банальная перестановка порой вызывают в работниках некое недоумение. «Зачем?» – вот основной вопрос, который может возникнуть. Но если цель ясна и поставлены конкретные задачи, то специалисты берутся за дело, точно понимая, чего они хотят, добиваясь значительных результатов…

Статья публикуется в рамках конкурса статей «Управление производством – 2015»

Автор: Ольга Таразанова, директор по развитию Производственной системы ООО «ЛиАЗ»

Ликинский автобусный завод – российский производитель автобусов городского, междугородного и туристического классов. Входит в состав Дивизиона «Автобусы» Группы «ГАЗ».

В настоящее время предприятие специализируется на разработке и выпуске автобусов среднего, большого и особо большого классов городского, междугородного и туристического назначения. Модельный ряд ЛИАЗа включает в себя полную линейку городских автобусов от 9,5 до18 метров, работающих на различных видах топлива (дизель-газ-электричество), в том числе гамму с низким уровнем пола. Автобусы ЛИАЗ соответствуют экологическим требованиям «Евро-4», «Евро-5» и EEV. Междугородные и туристические автобусы «Круиз» и «Вояж» использовались в транспортном обслуживании гостей и спортсменов Олимпийских игр в Сочи.

Автобусный завод – предприятие крупное, где каждый участок выполняет вверенные ему операции. На любом этапе все должно быть выполнено четко и без промедлений, ведь от этого зависят последующие операции. Производство предполагает отлаженную работу, где, казалось бы, нет места «креативу». Но чтобы добиться большей эффективности, необходимо использовать творческий подход…

Перед нашим предприятием, впрочем, так же как и перед другими заводами, входящими в Группу, ежегодно ставятся цели по безопасности труда, повышению качества выпускаемой продукции, повышению производительности труда, снижению затрат в производстве. Дальше цели каскадируются до каждого производства – цеха – участка – бригады. При этом цели не распределяются равномерно на всех, а устанавливаются дифференцировано для каждого подразделения исходя из уровня потерь и проблем в производстве. Для реализации поставленных целей каждое подразделение разрабатывает стратегию с конкретным планом мероприятий, открываются проекты.

Так, в феврале 2015 года на Ликинском автобусном заводе открылся проект «Реструктуризация участка сборки/сварки оснований кузова автобуса ЛиАЗ». Исходя из бизнес-целей предприятия по участку необходимо было достичь следующих целей:

В состав команды проекта вошли бригадиры всех производственных участков цеха сварки, а возглавил её начальник цеха сварки кузовов Дмитрий Сергеев.

Любой проект – это прежде всего база для обучения персонала. Этот проект не стал исключением. Теоретическое и практическое обучение инструментам ПС «ГАЗ» было встроено в ежедневную работу по проекту. Члены команды были закреплены за рабочими местами участка, где они в первую очередь провели оценку текущей ситуации.

Текущее состояние на начало февраля выглядело следующим образом: простои конвейера составляли ≈ 75 мин/день (некомплектность – 5-7 позиций), численность операторов 21 человек, на участке постоянно находилось порядка 60 маш/комплектов деталей – на 8-9 дней работы, занимаемая площадь участком – 2115 кв.м.

Определили основные проблемы, требующие немедленного решения:

Выявленные проблемы помогли нам определить основные задачи проекта:

Для того чтобы изменить состояние дел, был разработан четкий, пошаговый план действий по основным направлениям: человек, машина, материал, метод.

Что было сделано рабочей группой:

Рис 1. Схема работы участка.

Рис. 2. Перепланировка участка.

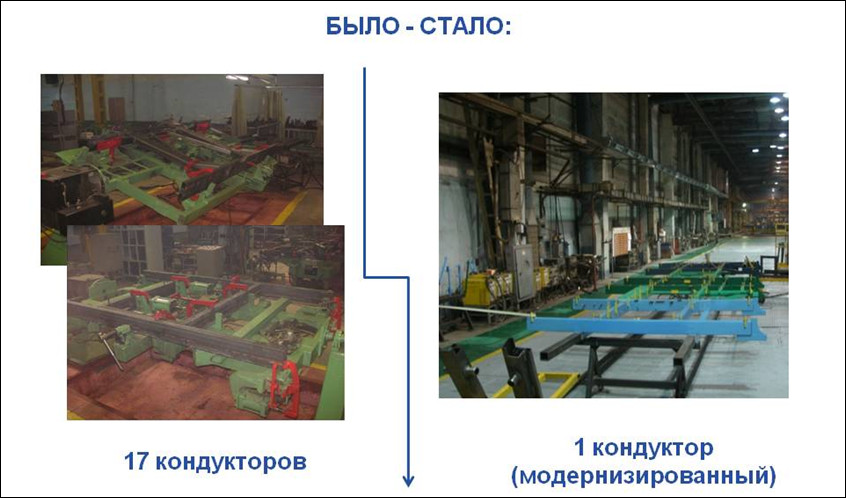

Рис. 3. Модернизация кондукторов.

Так, например, на «Общем стапеле сборки-сварки оснований кузова автобуса ЛиАЗ-5292» работало 7 сварщиков, средняя загрузка, которых составляла 74%. Основными потерями в работе операторов были:

В ходе проекта было разработано и внедрено более 18 усовершенствований, направленных на исключение выявленных потерь: разработана и изготовлена оргтехоснастка (стеллажи, транспортировочные тележки) для подачи комплектующих на каждое рабочее место, определены и визуализированы места хранения инструмента (рис. 4).

Рис. 4. Организация рабочих мест.

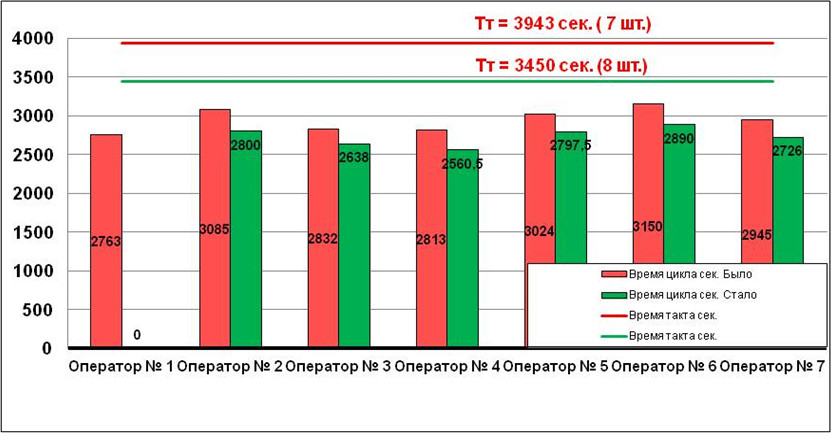

После устранения потерь в работе операторов, нам удалось выйти на увеличенный темп 8 шт. меньшей численностью. Если в начале работы по проекту на этом стапеле работало 7 человек, после внедрения улучшений стало работать 6. На рис.5 показано как изменилась загрузка операторов.

Рис. 5. Диаграмма загрузки операторов.

Аналогичные изменения были проведены и по другим стапелям сборки оснований. В результате мероприятий, были созданы в первую очередь безопасные условия труда, повышена производительность участка с 7 до 8 шт./смену, при этом численность участка снижена с 21 до 17 человек.

И вот тут нам пришлось столкнуться с так называемым «человеческим фактором»: люди насторожились, считая, что исключение потерь, снижение загрузки в процессе выполнения операции хоть существенно и облегчает их труд, но, с другой стороны, может повлечь за собой неизбежное, как им казалось, сокращение штатов, или, сказать проще, увольнение. За ворота, понятное дело, идти никому не хотелось, и тут началось… Болезни, набеги с жалобами в профсоюз, в прессу и т.д., и т.п…

Встал вопрос: что делать? Как объяснить людям, что сокращение численности не является целью произведенных нами действий, что инструменты Производственной Системы применяются вовсе не для того, чтобы отправлять их на улицу с предприятия, ставшего для большинства из них родным, а для эффективного распределения персонала среди проектов предприятия?! Как переубедить, сломать в их головах стереотипы, сложившиеся за много лет?

И здесь огромную роль, можно сказать, «первую скрипку» сыграл начальник цеха, имеющий в коллективе сварщиков непререкаемый авторитет! По согласованию с руководством, дирекцией по развитию ПС и персоналу, было принято решение о перераспределении высвобожденных операторов участка оснований, обучении и дальнейшем их переводе в бригадиры конвейера сварки кузовов, которых там как раз было недостаточно.

Собрав трудовой коллектив участка оснований, начальник сделал им «интересное предложение»: повысить части персонала свой уровень, перейдя в бригадиры. Надо сказать, что категория бригадиров на ЛиАЗе является довольно-таки престижной, уважаемой и достойно оплачиваемой, в чем немалая заслуга руководства предприятия. Поэтому предложение, хоть и прозвучало для сварщиков довольно неожиданно, было встречено с одобрением. Ребята выразили готовность обучаться дальше, расти и совершенствоваться, а как же иначе?! Ведь статус бригадира (их еще называют лидерами) предполагает высокий уровень подготовки в плане выполнения операций, работы с закрепленным персоналом, внедрении и совершенствовании Производственной системы. С другой стороны, именно он дает возможность карьерного роста, повышения благосостояния и всеобщего развития, что немаловажно для современной молодежи. А как же им еще расти?!

Особый подход был использован при организации системы подачи материалов на рабочие места участка сварки оснований (рис. 6):

Рис. 6. Организация системы подачи материалов.

И тут, наверное, потребуются некоторые пояснения: а что же это такое – склад, работающий по принципу «супермаркета»?

Уточняю: супермаркет – это склад готовой продукции, которая производится участком, работающий по принципу магазина. В повседневной жизни Вы приходите в любой супермаркет за покупками, берете с полок все, что Вам нужно, быстро находя все это, так как видите надписи «Молочная продукция», «Кондитерские изделия» и т.п., расплачиваетесь и уходите. Работники торгового зала, контролируя наличие товаров на полках, пополняют запасы по мере их расходования.

И здесь применен тот же самый подход. То есть все необходимые детали всегда есть в наличии, при поступлении заявки от заказчика их набирают с полок в транспортировочные тележки и отправляют заказчику. Результатом при таком подходе является оперативное обеспечение, отсутствие простоев конвейера. Как гласит 1-й принцип ПС ГАЗ: «Прежде всего думай о заказчике!».

Дальше еще интереснее: идет расход деталей, остатки снижаются, встает вопрос - а когда же начинать их делать? И тут появляется понятие «точки заказа»… Что же такое «точка заказа»? Это сигнал на производство деталей, о том, что необходимо начать восполнять запасы (по сути, это остаток деталей в кол-ве, необходимом для того чтобы «продержаться» до поступления новой партии изготовленных деталей). И величина эта является расчетной, для того чтобы не начать их изготавливать слишком рано, или что еще страшнее, слишком поздно. В первом случае мы необоснованно вырастим запасы НЗП, а это нежелательно, так как у каждого подразделения есть цели по запасам. Во втором случае мы рискуем остановить конвейер из-за отсутствия деталей, что вообще недопустимо. Поэтому очень важно начать делать вовремя!

Рассчитывается время прохождения детали по потоку изготовления (по всей технологической цепочке: резка, гибка, сверловка и т.д.). Затем это время переводится в сутки, умножается на суточный темп выпуска, на применяемость и мы получаем конкретную «точку заказа» в штуках!

Затем эта информация визуализируется на ячейках стеллажей, и работник склада, при достижении остатка деталей ≤ «точки заказа» заказывает ее в изготовление на оборудование.

Результат этих новшеств не заставил себя ждать - исключены простои конвейера сварки кузовов, качество продукции повышено, объемы НЗП снижены более чем на 20%, высвобождены 4 оператора-сварщика с последующим переводом их в бригадиры, за счет перебалансировки стабилизирована загрузка остальных 17 операторов участка.

Кроме того, производственные площади, занимаемые участком сварки оснований, снизились на 85%, что позволит предприятию в ближайшем будущем произвести полную реструктуризацию цеха сварки. Но это уже совсем другая история…