Производство без потерь – это не утопия, а одна из реальных целей, которые ставит перед собой табачная фабрика «Филип Моррис Ижора». И главной движущей силой изменений являются команды по улучшению – Flash Improvement Teams, достигающие поставленных целей по сокращению потерь в срок менее двух месяцев. Как им это удается, рассказывает Мария Штифанова, инженер по организации производства отдела производственного обучения и бережливого производства ЗАО «Филип Моррис Ижора».

Этот материал опубликован из ознакомительного номера журнала Альманах «Управление производством»

Автор: Мария Штифанова, Инженер по организации производства отдела производственного обучения и бережливого производства ЗАО «Филип Моррис Ижора»

Справка о компании

ЗАО «Филип Моррис Ижора» – предприятие полного производственного цикла – от первичной обработки табачного сырья до производства и упаковки высококачественных сигарет; крупнейшая фабрика «Филип Моррис Интернэшнл» в мире по производственной мощности. Производит более 60 марок сигарет (Marlboro, Parliament, Chesterfield, L&M, Bond Street и Next и др.), которые поставляются не только на российский рынок, но и экспортируются в такие государства, как Армения, Казахстан, Кыргызстан, Молдова, Монголия, Сербия и Япония. Общий объем инвестиций в фабрику, которая была открыта в Ленинградской области в начале 2000 года, на сегодняшний день превышает 1,1 млрд долларов США. Численность сотрудников составляет около 1500 человек.

Производство без потерь является одной из целей фабрики «Филип Моррис Ижора» и, в частности, Отдела постоянного совершенствования бизнес-процессов. И областей для улучшений у нас, действительно, много. Один из самых ярких примеров – табачный цех, где сложные процессы обработки и подготовки табачного листа неизбежно сопровождаются потерями продукта. Именно этот тип потерь был принят в особое внимание, и в 2011 году была разработана концепция борьбы с потерями продукта в табачном цехе. Для того чтобы устранить проблему было решено создать, так называемую, карту потерь. Карта представляла собой детальный план табачного цеха, с нанесенными отметками на местах, где были зафиксированы случаи потери продукта. Каждая точка имела свой порядковый номер, а для того, чтобы сделать эти точки еще более видимыми, по всему цеху была проведена их визуализация с помощью специальных наклеек с цифрами. Цвет наклейки также говорил нам о том, в каком статусе устранения находится данная точка. Синий цвет означает, что точка обнаружена и должна быть устранена, желтый – что данной потерей продукта в текущий момент занимаются, зеленый – потеря устранена.

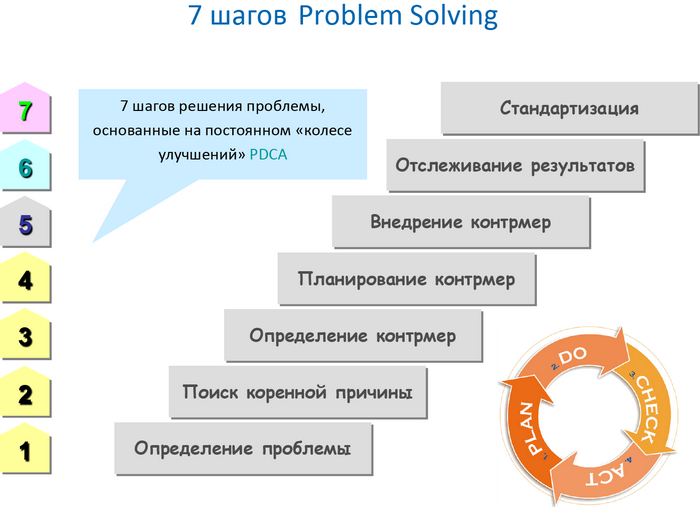

В первую очередь, были нужны инициативные команды. И, конечно же, для этого привлекались сотрудники, работающие непосредственно в табачном цехе. Ими стали рядовые операторы и наладчики, которые, как никто другой, знают свое оборудование и особенности его работы. Далее нужно было выбрать метод, по которому будут действовать команды. И здесь не обошлось без использования методов бережливого производства. Таким образом был выбран самый оптимальный и универсальный инструмент – методология Решения проблем (Problem Solving), основанная на известном принципе PDCA (Plan-Do-Check-Act). Для устранения проблемы команда последовательно проходила 7 шагов методологии и достигала результата. Самыми частыми механизмами решения проблемы были незначительные модификации оборудования. Например, установка бортов вдоль конвейеров или специальных шторок, не позволяющих продукту просыпаться. Такой метод борьбы с потерями позволял довольно быстро, в течение двух месяцев, устранять или сокращать потери, в связи с чем и возникло название проекта – Flash Improvement Teams, или FIT.

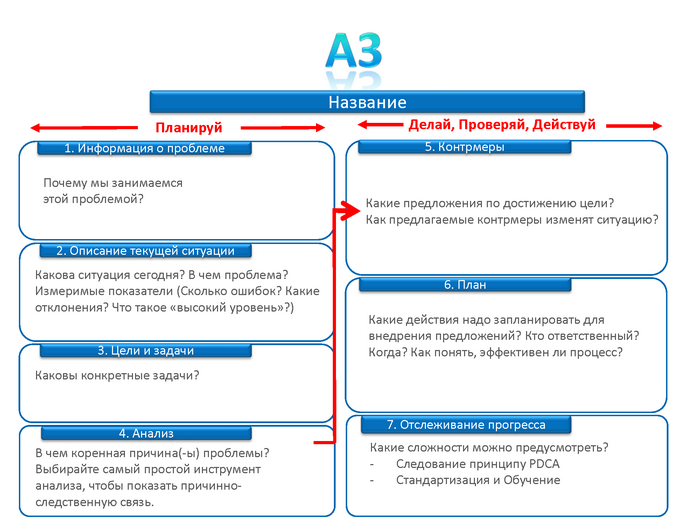

Для обработки одной точки формировалась FIT-команда из одного-двух участников, и как только команда достигала устойчивого результата (достигала и удерживала целевые значения в течение не менее 4х недель), проводилось официальное закрытие команды в присутствии руководителей подразделения и сотрудников отдела по совершенствованию бизнес-процессов. Результаты работы представлялись в виде листа A3 (рисунки ниже), который позволяет отобразить работу команды с использованием методологии Problem Solving на одном листе.

А3-метод описания плана устранения проблемы

Для того чтобы поддерживать мотивацию сотрудников, была разработана специальная система поощрения. Если сотрудники добиваются поставленной цели и сокращают потери табака на 80-100%, они получают «золотую» награду – подарочные сертификаты в один из магазинов города. Команда, выполнившая цель на 60-80%, награждается «серебряной» наградой, а «бронзовую» награду получают за выполнение цели на 40-60%. Эти награды также представляют собой подарочные сертификаты, но меньшей стоимости. Еще одним условием получения поощрений является закрытие команды в установленный срок (2 месяца).

С 2011 года в табачном цехе было закрыто 48 FIT-команд, которые совместными усилиями привели к значительному сокращению потерь продукта. Список потерь материалов был расширен, и работа в рамках данного проекта продолжается и дальше.

FIT-команда сигаретного цеха

Столь успешный опыт не мог не заинтересовать другие производственные подразделения, и уже в 2013 году эту инициативу подхватили наши коллеги из Сигаретного цеха. Как и в Табачном цехе, в первую очередь, была составлена карта потерь продукта и материалов. Для устранения каждой точки потерь запускается отдельная FIT-команда, которая по истечении срока своей работы, также не превышающего двух месяцев, предоставляет результаты руководству цеха. На данный момент уже закрыты 22 команды, которые обработали более 50% всех обнаруженных точек потерь в Сигаретном цехе.

Андрей Рождественский, управляющий по производству табачного цеха фабрики «Филип Моррис Ижора»:

Андрей Рождественский, управляющий по производству табачного цеха фабрики «Филип Моррис Ижора»:

«Универсальность подхода FIT позволяет применять его в любой отрасли производства, будь то пищевая промышленность или, например, машиностроение. Формула успеха состоит из нескольких факторов таких как:

Мы уверены, что наш опыт будет полезен и другим компаниям на пути к «производству без потерь»!

Материал публикуется из ознакомительного номера Альманаха «Управление производством». Скачать бесплатный .PDF выпуск, узнать больше об издании и оформить подписку можно здесь: http://www.up-pro.ru/shop/almanach/