Как реализовать подход "управления технологией" рассказывает Иван Михеев, Начальник отдела процессного управления технологий, ОАО «Выксунский металлургический завод».

Статья публикуется в рамках Конкурса работ «Управление производством - 2014»

Автор: Михеев Иван Васильевич, Начальник отдела процессного управления технологий, Дивизион нефтегазопроводных труб, ОАО «Выксунский металлургический завод»

Способность компании управлять своими технологиями есть зрелость компании

Каким образом развивается человек? Обучается на своих и чужих ошибках. В развитии технологии также: необходимо обучатся на своих и чужих ошибках. Если чужие ошибки систематизированы и переложены на бумагу, то можно обучатся по ним. Или поехать в командировку и посмотреть, но увидеть только конечный вариант. В большинстве же случаев чужой опыт очень дорогой продукт, которым не многие готовы поделиться. Не взгляд со стороны, таких трудов достаточно, а описание преобразований со стороны участника процесса. Поэтому остается учиться на своих ошибках. Но учится на своих ошибках – это тоже непростой путь – нужен системный подход. А как реализовать такой подход в управлении технологией?

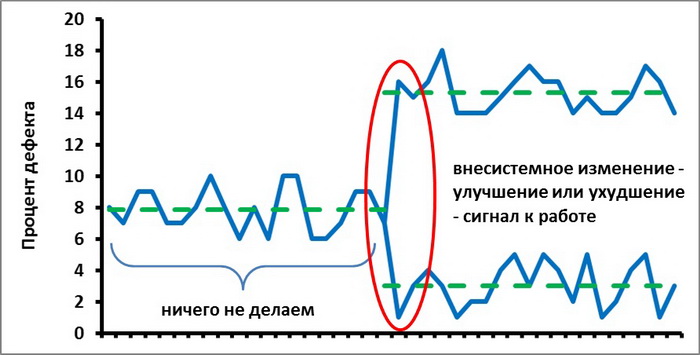

Рисунок 1. Значимое внесистемное изменение техпроцесса

Для начала необходимо научиться видеть ошибки, или иначе - технологические проблемы, научится понимать, что является проблемой, а что обычным течением процесса. В случае проблемы необходимо вмешиваться, а в случае обычного течения процесса – категорично нет, иначе сами же и «расшатаем» систему. Здесь возникает понятие «критический параметр». В любом технологическом процессе есть определенный набор выходных или результирующих характеристик. Типичный набор – это физические свойства материала, наличие и степень дефектов, коммерческие характеристики и многое другое. И у каждого продукта набор таких характеристик огромен, может доходить до сотни, а то и нескольких сотен. При современном развитии автоматизации счет уже идет на тысячи. Уследить за всеми физически невозможно, нужно расставлять приоритеты. По опыту у любого технолога есть понимание, что из 200 выходных параметров, по 20% периодически возникают проблемы. Либо они критичны для потребителя и он говорит об этом. Эти 40 параметров для нашего процесса будут являться «критическими». По критическим и необходимо выявлять выплески, причем как сторону улучшения, так и в сторону ухудшения. Важное примечание: так как технологический процесс постоянно изменяется, критические параметры также меняются. Если сегодня параметр важен, то завтра возможно уже нет.

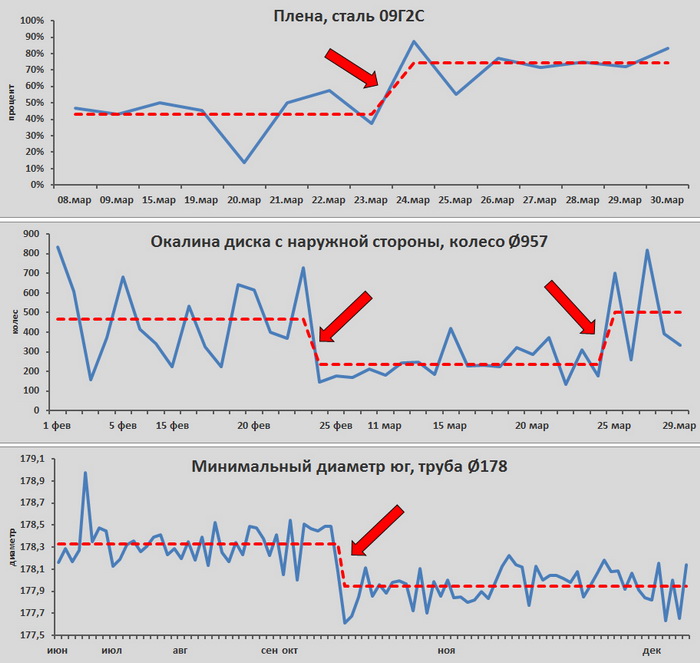

Следующий вопрос: как определять проблему? Метод очень простой. Простой для человека, знающего статистику. Необходимо построить временной ряд по критическому параметру. Методология схожа с контрольными картами Шухарта. Строим график изменения характеристики по времени и находим изменение среднего уровня либо вверх либо вниз (рисунок 1). Это изменение – есть скачок, сигнал к действию. Почему не использовать полностью методологию контрольных карт Шухарта? В ходе анализа выявляется слишком большое количество «особых структур точек», слишком много сигналов к работе. Нужно выбирать самые главные. А такими и будут являться наши «всплески» - значимые изменения среднего уровня параметра (пример на рисунке 2).

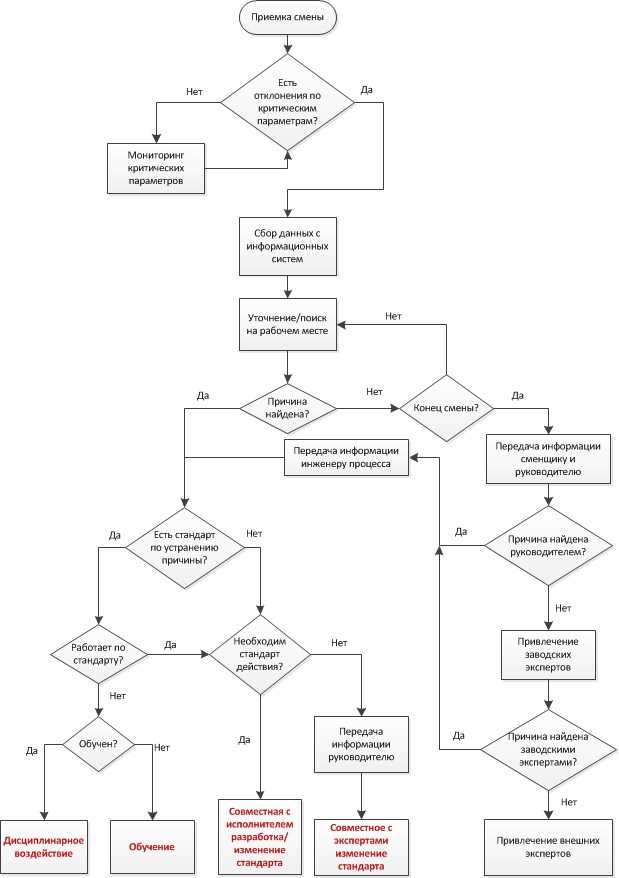

Следующим шагом нужно оперативно искать причину. Для поиска конкретной причины необходимо первым делом решить две задачи – найти момент события, найти место события. Чем меньше времени прошло с момента появления, тем легче выйти на первопричину. Поиск по «свежим следам», пока участники процесса помнят все нестандартные ситуации. Для нахождения причины «коротких» проблем требуется собирать меньше информации. И, соответственно, чем больше времени от «выплеска», тем больше нужно проанализировать данных. Если же проблема случилась давно, необходимо каждый раз «возвращаться» к моменту «выплеска». Искать события, которые произошли в тот самый момент. Уточнить время события позволяет уже построенный временной ряд. При динамичных процессах уточнять время события нужно до дня или даже часа, при вялотекущих – достаточно недельной дискретности.

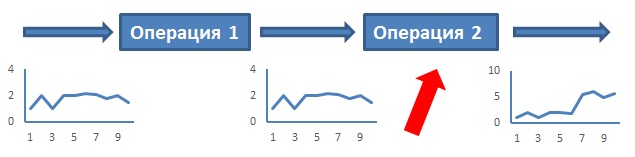

Уточнение места события – здесь сложнее, есть несколько подходов, основным из которых является сопоставление входных и выходных данных процесса. Если есть изменение характеристики на выходе операции, но нет на входе – наиболее вероятно, что «виновата» данная операция (рисунок 3)

Этот способ можно назвать «научным», либо «инженерным» подходом. Но кроме него имеет место быть и «народный способ». Что это? Опрос главных экспертов в технологии – непосредственных исполнителей: рабочих, бригадиров. Ведь они своими руками «делают технологию». Вопрос должен звучать так: «Какие события происходили в момент скачка?» Это может быть смена материала, смена работника, проведенный ремонт, новый стандарт и так далее. Ключевой фактор – забыть свой предыдущий опыт. Как правило при поиске причин проблем прошлый опыт вредит. Ведь как уже было сказано ранее, процесс постоянно изменяется, и старые взаимосвязи могут разрушаться, а мы остаемся заложниками наших прошлых гипотез.

Причина найдена, что делать? Это самый главный вопрос и самый главный ответ: необходимо научить систему самостоятельно решать проблему. Что это значит? Если разбирать график со скачком, то есть период с низким уровнем дефекта и период с высоким уровнем. Необходимо практику с низким уровнем распространить на всех, стандартизировать опыт работы, в котором проблем нет, и обучить этому опыту систему. Либо стандартизировать то действие, которое приводит к проблеме и обучить систему категорически так не работать.

Еще один важный момент: прежде чем переходить к такой схеме нужно изменить систему стандартов, выполнить декомпозицию стандартов технологии. Перейти от небольшого количества толстых технологических инструкций к огромному количеству мелких стандартов типа пошаговых карт, детально описывающих законченные действия одного-двух человек. Далее создать новый тип стандарта – стандарт управления, описывающий логику принятия решения работником при невязках в процессе.

Рисунок 4. Стандарт работы инженера процесса.

Весь описываемый процесс управления технологией сводится к стандарту работы инженера процесса (рисунок 4), который можно обобщить 6 ключевыми пунктами:

Вот такой кропотливый и методичный труд по совершенствованию технологии. Учимся у процесса и шаг за шагом его же улучшаем. Цикл PDCA на практике, встроенный в постоянную работу с технологией.