Как создать подразделение, в котором с момента проектирования планировки закладывается концепция бережливого производства? Рассказывает Виктория Коршунова, ведущий специалист службы заместителя Управляющего директора ОАО «НПО «Сатурн».

Статья публикуется в рамках Конкурса работ «Управление производством - 2014»

Автор: Коршунова Виктория Вячеславовна, ведущий специалист службы заместителя Управляющего директора, руководителя проекта по Организации системы бережливого производства ОАО «НПО «Сатурн»

Нельзя ничего сказать о глубине лужи, пока не попадешь в неё.

закон Миллера

Работая в области совершенствования процессов, постоянно сталкиваешься с сопротивлением изменениям. В таком поведении нет ничего удивительного, так как практически каждый из нас в жизни четко следует 1-му закону Ньютона: «Всякое тело продолжает удерживаться в состоянии покоя или равномерного и прямолинейного движения, пока и поскольку оно не понуждается приложенными силами изменить это состояние», и каждый из нас соблюдает 3-ий закон Ньютона, когда наступают перемены: «Действию всегда есть равное и противоположное противодействие, иначе взаимодействия двух тел друг на друга равны и направлены в противоположные стороны». Поэтому просто четким и точным расчетом, использованием современных и «модных» методов организации производства не обойтись. Для достижения реального результата придется менять отношение к изменениям, так, чтобы они казались неотъемлемой и необходимой частью повседневного бытия...В этой статье я постаралась кратко изложить этапы проекта, направленного на создание подразделения, в котором с момента проектирования планировки закладывается концепция бережливого производства. Здесь же приведены рекомендации в пользу некоторых методов, о которых все говорят, но не все применяют. Но это только начало…

Итак, приказом УД №9 от 31.01.2014 на ОАО «НПО«Сатурн» был дан старт проекту, целью которого стало создание макета корпуса, обеспечивающего производство 1-го миллиона лопаток компрессора в год при эффективности процесса 50%. Периметр проекта: ЦПК "Лопатки компрессора", корпус 119, номенклатура, закрепленная за корпусом 119. Устав проекта представлен на рисунке 1.

Рисунок 1. Устав проекта

Почему именно миллион? На тот момент это были долгосрочные стратегические планы предприятия. В этот объем входили детали, схожие по технологическому принципу, а именно, по способу окончательного формообразования профиля. Площади были ограничены существующим корпусом, тип и вид оборудования заранее определены, но отчасти это было перспективное современное оборудование и способы автоматизации, еще не внедренные в основном производстве.

В состав рабочей группы проекта вошли специалисты разных областей знаний: специалисты опытно-технологической лаборатории, специалисты управления главного технолога, службы главного инженера, технологи, ведущие номенклатуру, специалисты службы по развитию производственной системы, представители центра производственных компетенций, ведущий инженер по реконструкции. Общая численность рабочей группы составила 10 человек.

По предварительным данным, пропускная способность цеха составляла около 300 000 деталей в год, и нашей команде нужно было предложить решение по увеличению пропускной способности до 1000 000 деталей в год на тех же площадях. Цель казалась нам в данных обстоятельствах очень амбициозной... Но желание клиента - закон. Итак, команда приступила к работе.

Перед описательной частью этапов проекта хочется дать рекомендации тем, кто собирается заниматься подобными проектами:

Рекомендация 1. Всегда используйте принципы проектного управления, от этого зависит результат:

Именно эти правила не раз спасали наш проект от стагнации. Это действительно работает.

Пример: После более глубокой проработки оказалось, что максимальная пропускная способность цеха уже меньше заявленной. Это было объявлено на Управляющем Комитете заказчику проекта… По окончании УК команда приступила к поставленной цели заново... Это повторялось неоднократно. В конце концов, после нескольких итераций и определенных изменений, достижимым стал объем 700000 деталей на существующих площадях, что вполне устроило заказчика.

В своей работе команда руководствовалась определенным поэтапным алгоритмом работы.

Тут кроется ответ на то, каким образом мы смогли достичь такого прорыва в годовом объеме?

При анализе номенклатуры было выявлено большое количество маленьких семейств деталей. Это стало причиной наличия на планировке оборудования, которое использовалось для небольших объемов деталей, но занимало место. Учитывая стратегические планы предприятия в производстве данной номенклатуры, было принято решение заменить определенные операции в целях унификации процессов и оборудования, часть номенклатуры была выведена из состава.

Оборудование, обладающее избыточными мощностями и занимающее львиную долю пространства, но не обладающее нужной пропускной способностью, было заменено менее габаритными аналогами, мощности и пропускная способность которых достаточны для производимой номенклатуры.

Конечно, для этого команде пришлось «влезать» в технологические процессы. И, как, наверно, уже стало понято, на этом шаге мы задержались больше времени, чем хотели, но это сыграло очень важную роль.

Рекомендация 2. Уделите большее внимание разбиению на семейства. Если требуется изменить технологические процессы или тип оборудования, сделайте это.

Пример: Благодаря четкому разбиению на семейства стало возможным проработать вопрос об организации потоков, имеющих минимальное количество перемещений и возвратов при физическом перемещении в цехе.

Основные шаги этапа:

1.1 Определение размещения опасных объектов с минимальным влиянием на производственные потоки.

1.2 Определение размещения машинного парка корпуса с оптимальным количеством перемещений исполнителей и деталей и внедрением вытягивающего потока.

Перед тем как приступить к определению будущей планировки, следовало убедиться, что имеющийся парк обладает возможностью обеспечить клиента «точно в срок».

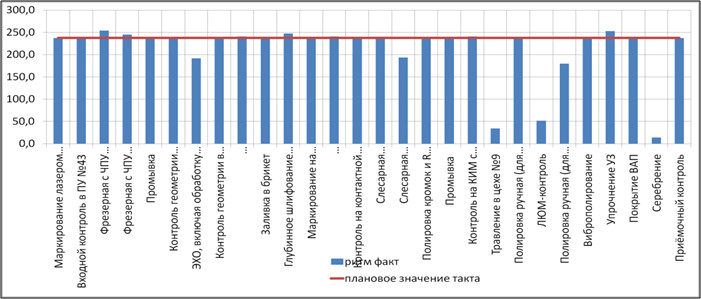

С этой целью были построены диаграммы выравнивания, которые подтверждали или опровергали, что количество оборудования достаточно для производства с заданным тактом. Работы были проведены по каждому подсемейству. Одна из диаграмм выравнивания приведена на рисунке 2. Такт указан с запасом 10%. Операции Травление/Серебрение/Люм - контроль выполняются смежными подразделениями, и расчет по ним условный.

Рисунок 2. Диаграмма выравнивания

Для обеспечения такта в некоторых случаях может быть недостаточно рассчитанного количества оборудования, а увеличить количество станков не представляется возможным (это будет видно только на этапе разработки планировки). Решение возможно получить 2-мя путями: увеличить партию запуска перед отдельными станками или применять SMED. Нами на первом этапе был выбран 1-ый путь решения. Это связано с тем, что отчасти оборудование еще не было внедрено в производственный процесс, и «зажимать» себя с жесткие рамки еще рано.

Рекомендация 3. Поток единичных изделий – это идеальное целевое состояние, к нему, несомненно, нужно стремиться. Прежде всего, нужно создать производство, работающее с заданным тактом стабильно. На следующем этапе двигайтесь в направлении целевого состояния, применяя, например, SMED.

Рекомендация 4. Обязательно оцените бюджет проекта, если вы выходите за его рамки, согласуйте этот вопрос со спонсором проекта.

Теперь, когда диаграмма выравнивания подтверждала сбалансированность потоков, можно было приступать к планировке.

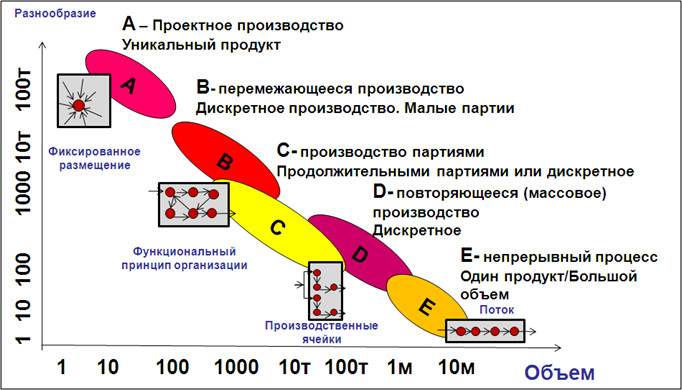

Рекомендация 5. Приступая к разработке оптимальной планировки, стоит особое внимание обратить как на тип будущего производства (единичное, серийное, массовое), так и на стратегическое направление в развитии предприятия в сфере кооперации: вывод на аутсорсинг определенной номенклатуры или, наоборот, возможность оказания соответствующих услуг другим предприятиям. Это может оказать сильное влияние на организацию будущего производства. Типы производства и соответствующие виды организации производства представлены на рисунке 3.

Рисунок 3. Типы производства

Пример: В цехе предполагалось изготовление 3-х основных семейств (около 20 подсемейств) и требовалось проработать потоки их изготовления. Все осложнялось тем, что доля тех или иных деталей еще не была ясна, поэтому выстраивать поточное производство или отдельные замкнутые производства, не имея постоянного заказа, смысла не было. Нужно было организовать потоки так, чтобы в любой момент времени можно было изменить распределение, то есть чтобы подразделение, несмотря на специализацию, было гибким. В результате был использован симбиоз функционального принципа организации производства с принципом производственных ячеек.

Рекомендация 6. При разработке планировки нужно обязательно определять критерии оптимальной планировки и привлекать к этому процессу специалиста, обладающего компетенциями в совершенствовании процессов.

Пример: В нашем случае при определении схемы расстановки оборудования и корректировки количества потребного оборудования мы задались критериями, представленными на рисунке 4.

Рисунок 4. Критерии оценки оптимальности планировочного решения.

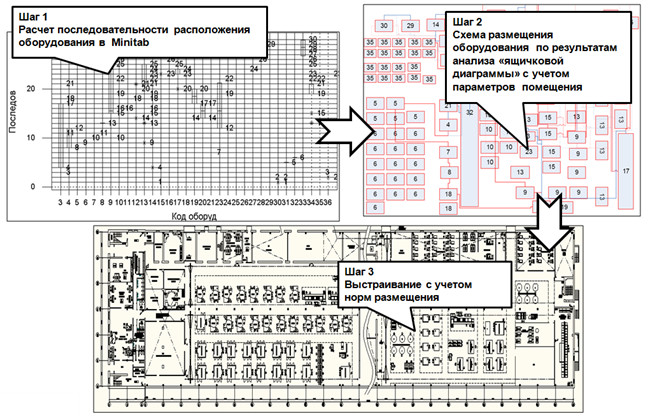

При проработке схемы размещения оборудования для такого большого количества подсемейств мы использовали средства статистической обработки данных. Задавшись последовательностью операций и оборудованием, была построена «ящичковая диаграмма». Правильное чтение и анализ диаграммы позволил определить схему расположения оборудования, отвечающую заданным критериям. Пример представлен на рисунке 5.

Рисунок 5. Шаги по определению оптимальной планировки.

Основная задача на данном этапе – это определение правил запуска (размер партии, такт).

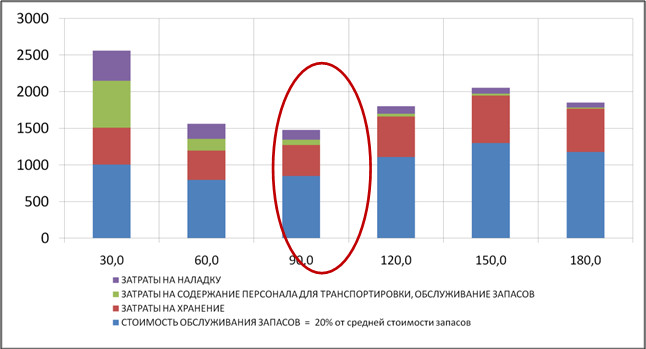

Зачем это нужно делать? Задача бережливого производства не просто обеспечивать заказчика «точно вовремя» с нужным качеством, но и делать это максимально выгодно для самого предприятия. Эффективность производства оценивается определенными параметрами, в том числе оборачиваемостью средств, которая напрямую связана с производственными циклами. Циклы в первую очередь определяются длительностью пролеживания запасов перед обработкой. Длительность пролеживания зависит, в конечном счете, и от количества деталей в каждой предшествующей в очереди партии. Таким образом, от размера партии зависит оборачиваемость запасов и, соответственно, прибыльность предприятия. Поэтому основное внимание на этапе определения размера партии было уделено размеру транспортировочной партии. Рабочей группой было принято решение в качестве критерия выбрать суммарные издержки на единицу продукции, связанные с расходами от привлечения банковских средств, стоимости наладки, стоимости обслуживания запасов, стоимости транспортировки.

По результатам оценки были определены размеры партии деталей, характеризующиеся минимальными суммарными издержками. Пример анализа по одному из семейств приведен на рисунке 6. Цифры говорят сами за себя. В данном случае выбрана транспортировочная партия 90 штук.

Рисунок 6. К определению размера транспортировочной партии.

Гибкость и адаптивность производства зависит не только от имеющихся ресурсов, но и от организации процесса. Если речь идет о процессе разработки нового подразделения, гибкого и эффективного, то описание процесса организации работ, в том числе и процесс мониторинга производства, оценки соответствия целевым показателям эффективности должны быть разработаны. Поэтому мы перешли к следующему этапу.

Главная задача этого этапа – проработка системы управления эффективностью: определение индикаторов ,«правил игры», с целью обеспечения требуемого выпуска.

Над данным этапом сегодня идет активная работа. Задача стоит непростая: разработать систему оперативного управления в цехе, позволяющую посредством организации процесса мониторинга определенных показателей своевременно реагировать на происходящие изменения и отклонения. Скорее всего, процесс коснется пересмотра вопросов взаимоотношения не только с заказчиком, но и с поставщиками, в том числе внутренними. А это уже задача другого уровня – предприятия в целом.

Тем не менее. Как было сказано в самом начале, это всего лишь старт. Самое сложное впереди…