Как радикально повысить качество продукции и загрузку оборудования? Ответ простой и сложный одновременно: нужно, чтобы каждый бригадир и каждый оператор работал по-хозяйски, неравнодушно, и на Сотексе доказали, что это возможно.

Благодарим редакцию корпоративного журнала "Время машин" Корпорации "Русские машины" за предоставление данного материала.

Здесь первыми отважились ввести в бригадах целевые показатели эффективности (KPI), влияющие на прозрачность формирования премии. Одновременно увеличили долю премии в общем заработке, чтобы больше мотивировать людей на производительную и качественную работу. Всего четыре, на первый взгляд, простых показателя буквально перевернули жизнь предприятии – Q (качество), P (производственный план), С (издержки) и A (абсентизм, невыходы на работу), S (нарушения безопасности работниками). Ранее мы уже рассказывали о том, с какой опаской люди встречали новую систему и как эти тревоги были развеяны после того, как одна бригада опробовала эту систему во время пилотного запуска. С тех пор система уже шагнула на Горьковский автозавод и другие предприятия «Русских машин». И вот год спустя корреспондент Максим Карпухин вновь на Сотексе.

Андрей Жижин, заместитель директора завода по операционной деятельности, заводит меня в комнату производственного анализа. На стендах - знакомые уже латинские буквы: S Q P C А. Под буквами - разноцветные ячейки которые закрашиваются после каждой смены – почти все они зеленые, значит, показатели в норме. Впрочем, за один красный кружочек в зоне S глаз все-таки цепляется – производственная травма? «Отравление после посещения столовой, - замечает мой вопросительный взгляд Андрей, – вины работника здесь нет, но случай стал сигналом для наведения порядка в работе оператора питания.

Буква Q встречается на стенде чаще других - качество отслеживается отдельно по каждому заказчику. У «Сотекса» их много - это крупнейший российский производитель пенополиуретановых набивок для автомобильных сидений и самих сидений. Среди его клиентов – российские предприятия Ford, Mitsubishi, Nissan, Volkswagen, Toyota, и, конечно, «Группа ГАЗ».

«На стенде фиксируются не только рекламации клиента, но и те дефекты, которые мы сами выявляем еще на конвейере. Клиент о них никогда не узнает, но соответствующая клетка на стенде бригады тут же «краснеет». Мы стремимся не допускать ни одной рекламации», - объясняет Андрей Жижин.

Андрей Жижин начинает экскурсию по «Сотексу» с производственного «алфавита»

Такая же «азбука - на каждом бригадном стенде. Цеха «Сотекса» работают в 2-3 смены - к концу месяца листы с диаграммами изрядно потрепаны – потому, что с ними работают чуть ли не ежечасно, да и сотрудники заглядывают сюда в первую очередь: их премия зависит от выполнения этих пяти показателей, причем на доход каждого влияет работа всей бригады. Поначалу операторы роптали, что придется разделять ответственность - что называется, «за себя и за того парня». Но результат развеял тревоги рабочих превзошел ожидания руководителей - люди сами предложили столько улучшений, сколько Сотекс не видывал за все 25 лет своей истории!

«Когда нам объявили о новой системе, только и разговоров было, что это попытки урезать зарплату, - вспоминает укладчик-упаковщик Марина Бадрова. - Но желание получить хорошую премию сплотило нашу бригаду! Мы и к себе стали строже относится, и за другими присматривать. Вот передо мной на конвейере операция напыления на набивку, – Марина указывает на молодую девушку, проворно орудующую напылителем. - Теперь, когда я принимаю деталь, лишний раз проверю - все ли с ней в порядке. Ведь если поступит рекламация от клиента, это скажется на всей бригаде».

Сама Марина занимается срезыванием «заусенец» ППУ-набивок, так называемого облоя, остающегося на краях детали после ее выемки из формы. Если излишки не убрать, они будут неприятно ощущаться водителем через обивку сидения. В сутки набегает почти 9,5 тысяч деталей. Еще год назад срезанный облой кучами скапливался на столах, за которыми работали укладчики, его вручную сметали на пол и убирали по несколько раз за смену, он частенько налипал на обработанные детали. У сотрудников родилась идея - сделать конический стол с наклоном по центру. Теперь отходы сами соскальзывают вниз и попадают прямо в мешки.

Марина Лядова срезает «заусенцы» ппу-набивок для сидений

А соседей Марины Бадровой - операторов линии заливки форм, много лет мучила другая проблема - деформация ППУ-набивок из-за недолива химраствора.

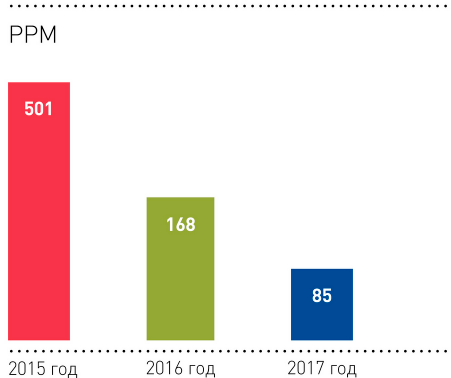

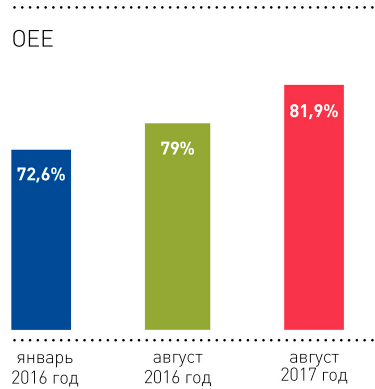

«Заливочная головка, в которой смешиваются компоненты, постоянно засорялась из-за нароста пены и пленки. Тогда траектория заполнения формы химраствором нарушалась, возникал недолив, начинала идти дефектная продукция. Раньше каждый час приходилось останавливать линию на пять минут для очистки», - рассказывает главный технолог «Сотекса» Дмитрий Затеев. - Как только за выполнение производственного плана и стабильную работу оборудования бригады стали отвечать рублем, сразу родился кайзен - установили компактный электродвигатель, проволочную насадку и металлическую щетку. Примерно раз в десять минут самодельная установка выполняет профилактическую чистку заливочной головки без остановки линии. Затраты копеешные, а эффект существенный! Теперь на ремонты, переналадку и сервисное обслуживание тратится не более 20 минут в сутки. А главное – с конвейера практически пропала дефектная продукция. За 2 года показатель PPM снизился в 40 раз!»

Что такое OEE и PPM?

OEE (Overall Equipment Effectiveness) - общая эффективность работы оборудования.

OEE = Доступность (потери по времени) х Производительность х Качество

PPM (parts per million) - относительное количество единиц на миллион. В производстве используется как показатель качества.

Цифры воодушевляют, но ведь и проблем с внедрением KPI на первых порах хватало.

«Было организовано много встреч, директор нам объяснял, почему введена новая система, как получить премию в полном объеме», - вспоминает Марина Бадрова.

Для более комфортного внедрения первые три месяца новая система работала в пилотном режиме – за невыполнение показателей премии не лишали. К тому же, обнаружились «белые пятна», которые надо было устранить. Например, сначала KPI внедрили для основных производственных рабочих, но забыли о логистах и службе главного инженера, без участия которых невозможно добиться стабильной работы оборудования и ритмичных поставок комплектующих. Получалось, люди отвечали за то, на что сами не могли влиять. Теперь KPI внедрен для всех без исключения сотрудников.

Больше всего вопросов ожидаемо вызвал такой критерий как «Абсентеизм» - количество дней выходов на работу. Впрочем, так было и на ГАЗе, где аналогичную систему внедрили в конце 2016 года.

«Если заказ выполнен в срок, то вроде бы и наказывать людей не за что - рассуждает Андрей Жижин, и сам же себя опровергает: - Но отсутствие кого-то из коллег на рабочем месте оборачивается дополнительной нагрузкой на других, а это, уже риски ошибок, которые могут сказаться на качестве. Тем не менее, к показателям абсентеизма подходят неформально - объясняет Андрей, - дважды в месяц их анализирует специальный комитет из руководителей и отдела по персоналу. У нас много женщин с малолетними детьми, у человека может обостриться хроническое заболевание, кого-то может подкосить эпидемия гриппа. В случаях пропусков сверх нормы по уважительным причинам они не учитываются при начислении премии. А такие выходки, как прогул без уважительной причины или появление в нетрезвом виде на проходной снижают премию всей бригады. Вся бригада и воспитывает нарушителя! Впрочем, это единичные случаи».

Что изменилось принципиально - заметно выросла роль бригадиров, так как у них в руках появилась и ответственность и свобода принимать решения. Ведь одно без другого не существует.

«В 2016 году мы провели большую работу по переформированию бригад. В некоторых рабочие сами выбрали своих бригадиров. Те, кто оказался не готов к переменам, ушел, но таких можно пересчитать по пальцам. Появились новые лидеры, которые заручились доверием своих подчиненных. Если надо, они придут на помощь отстающим. Да и другие операторы подключаются - все кровно заинтересованы в качественной и ритмичной работе», - объясняет Жижин.

«Меня избрали бригадиром совсем недавно - как раз когда расширяли выпуск сидений для техники «ГАЗ». Раньше был слесарем механосборочных работ. После внедрения пяти показателей эффективности премия нашей бригады увеличилась примерно на 10%», - говорит новоиспеченный бригадир цеха сборки сидений Артем Сапожников.

Цех сборки сидений за год преобразился – оборудование расположили по-новому, стало светлее и просторнее.

Выпуск готовых автомобильных кресел за год вырос почти в 3 раза. Завод комплектует своими изделиями семейства «ГАЗель NEXT» и «ГАЗель БИЗНЕС». В сентябре-октябре здесь начнут делать сидения для туристических автобусов «Вояж» и «Круиз». Затем предстоит освоить сложные кресла с множеством регулировок для «ГАЗона NEXT» и «Урала NEXT». Идет проработка предложений для РМ-Терекс. «Сотекс» претендует на то, чтобы стать центром по выпуску сидений для всей колесной техники «Русских машин». Чтобы справиться с растущими заказами, организовали поток единичных изделий - раскрой ткани, подшив, сборка сидений. Раньше эти потоки пересекались, а значит люди делали лишние переходы. Например, тратили до 30 секунд на прогулку от раскройного стола до швейной машинки, вместо того, чтобы просто передать заготовку соседу. Теперь созданы компактные ячейки по 5 человек. Эти изменения получили высокую оценку гуру в области бережливого производства - господина Хаджиме Оба, который недавно посетил «Сотекс» вместе с директором по развитию ПС «Группы ГАЗ» Александром Моисеевым.

...Тем временем, первая смена подходит к концу. Артем Сапожников берет зеленый маркер и заштриховывает ячейки всех пяти «букв»-диаграмм. Красных кружочков сегодня нет.

- Самое сложное в системе бригадных KPI - это ее разработка, она должна быть своя для каждого производства. Ее нельзя механически скопировать и внедрить на другом предприятии. Например, у нас своя специфика — круглосуточный режим работы, большое число химических операций, на автосборочном же конвейере – другая, поэтому прививать ее нужно с осторожностью, - советует Андрей Жижин.

И еще один показатель – человеческий. «Ее у нас просто нет - отвечает на вопрос о текучке кадров Андрей.

Может быть, это и есть самый важный фактор – атмосфера в коллективе, которая нацеливает людей на взаимодействие и помощь друг с другу и мотивирует работать на общий результат.

Максим Карпухин