Если производитель хочет показать достойный результат на международном рынке, он должен постоянно работать над сокращением времени производственного цикла и снижением издержек при обеспечении высокого качества продукции. Именно эти показатели составляют главные конкурентные преимущества на рынке: цена, качество и скорость выполнения заказа. Решая эту непростую задачу, компании первым делом ориентируются на устранение наиболее очевидных потерь, но с развитием бережливого производства и освоением новых практик, они ищут возможности не только улучшить отдельные аспекты процесса, но полностью их перестроить – сделать весь производственный процесс более сбалансированным и эффективным. На примере индийской компании мы рассмотрим практику выравнивания нагрузки и сокращения времени цикла на линии производства автокомпонентов.

Сегодня мы предлагаем вашему вниманию фрагмент из статьи, опубликованной в альманахе «Управление производством».

Предприятие в Ченнаи, Индия, специализируется на производстве автокомпонентов, и в настоящее время инструменты бережливого производства являются краеугольным камнем программы повышения эффективности, действующей в компании. В течение последних лет бережливое производство использовалось преимущественно для выявления потерь и разработки способов их сокращения или устранения. Но новые условия требуют новых решений. Потребители продукции предприятия – автомобилестроительные компании – повышают свою производительность, наращивают темпы производства, урезают затраты, что вынуждает и их поставщиков сокращать время цикла и снижать себестоимость.

Перед руководством и отделом по развитию производственной системы стояла задача повышения эффективности производственных процессов, в первую очередь – через сокращение времени цикла при производстве единицы продукции. Время цикла является одной из наиболее важных характеристик в производстве, она показывает, насколько производительной является линия, насколько предприятие способно удовлетворять спрос на свою продукцию. Время цикла сокращается, когда производственная линия грамотно сбалансирована, оборудование полностью загружено, а планировка рабочей зоны оптимальна. Предполагалось, что эти решения увеличат скорость выполнения заказа, сократят потери времени и себестоимость производства, повысят производительность труда.

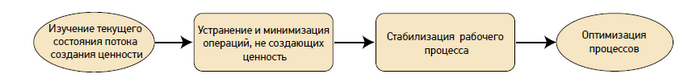

Рис. 1 Методология балансировки линии

Пилотный проект по сокращению времени цикла и выравниванию нагрузки при помощи инструментов бережливого производства был развернут на линии производства коробки передач, а именно – на операциях по производству гипоидных (спирально-зубчатая коническая передача) и геликоидальных передач (цилиндрическая косозубая зубчатая передача).

Был проведен мозговой штурм с участием представителей различных отделов, вовлеченных в производственный процесс, с целью обсуждения всех деталей и ключевых проблем участка, по итогам которого было решено начать работу по согласованию времени цикла и времени такта. Кроме того, был внесен ряд предложений по обеспечению оптимальной загрузки оборудования.

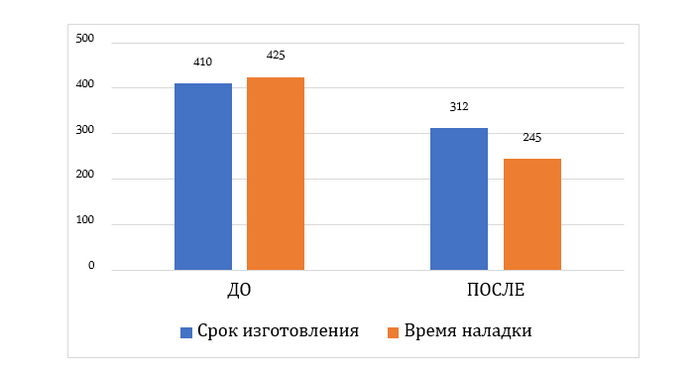

Рис. 2. Сравнительная диаграмма срока изготовления партии и времени наладки

В итоге команда проекта добилась следующих результатов:

Подробно о том, как проходил сбор и анализ данных, повышалась эффективность оборудования, проходила балансировка линии и стандартизация операций - в №40 альманаха «Управление производством», тема выпуска – Бережливое производство: 8 историй со счастливым концом (июль-август 2019г.).

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!