Рассмотрен опыт ведения проектов по сокращению различных издержек при производстве продукции оборонного назначения в АО «ГОЗ Обуховский завод», основанных на принципах бережливого производства. Показаны методы и инструменты борьбы с потерями производства на каждом этапе. Продемонстрирован потенциальный и реальный экономический эффект от проектов и применения бережливого производства.

Благодарим редакцию журнала "Вестник Концерна ВКО "Алмаз-Антей" за предоставление данного материала.

Автор: Илья Андреев, начальник отдела технологий внедрения бережливого производства АО «ГОЗ Обуховский завод», г. Санкт-Петербург

Акционерное общество «ГОЗ Обуховский завод» – одно из старейших промышленных предприятий Санкт-Петербурга, в мае 2018 г. отметившее 155-летие. За последние 10 лет предприятие было полностью перестроено: новые просторные, чистые здания и корпусá основного, вспомогательного и обслуживающего производства, обновленный станочный парк и современное оборудование (рис. 1).

Рис. 1. Сварочный цех АО «ГОЗ Обуховский завод»

Были модернизированы основные средства производства, однако сознание работников довольно медленно адаптируется к переменам, поэтому новые возможности используются не в полном объеме, из-за чего снижается эффективность.

Решение задач поиска недостатков и организации более эффективной работы на проблемных участках производства заключается во внедрении технологий бережливого производства, которое предполагает поиск и устранение всех видов потерь [1, 2].

Выделим 8 видов потерь на производстве (табл. 1) [3].

Таблица 1. Потери на производстве

|

Вид потерь [1] |

Следствие потерь |

|

1. Перепроизводство |

• Преждевременный расход сырья и материалов. • Чрезмерное увеличение запасов. • Расширение используемых площадей. • Рост транспортных и административных издержек. |

|

2. Избыточные запасы |

«Замороженные» деньги в запасах сырья и материалов. |

|

3. Брак |

• Увеличение времени изготовления. • Рост стоимости изделия из-за дозакупки материалов и сырья. |

|

4. Лишние движения |

Увеличение времени изготовления изделия вследствие избыточных рабочих операций при создании изделия. |

|

5. Излишняя обработка |

• Затраты на ресурс оборудования с более жесткими допусками. • Увеличение времени изготовления из-за повышенного контроля со стороны отдела технического контроля. • Расходы на более квалифицированный персонал. |

|

6. Простои:

• запланированные (переналадка оборудования, плановый ремонт, проведение совещаний, регламентированные перерывы);

|

Увеличение времени изготовления изделия. |

|

7. Транспортировка и перемещения |

Увеличение времени изготовления изделия |

|

8. Неполное использование знаний и творческих способностей работников |

Увеличение времени изготовления изделия |

Для решения текущих и предотвращения новых (см. табл. 1) потерь в 2015 г. был создан отдел внедрения технологий бережливого производства. За два года успешно решены несколько задач по повышению количества выпускаемых изделий без существенного увеличения издержек на их изготовление [2, 4–7].

На начальном этапе работники отдела изучали опыт отечественных и зарубежных консультантов, методические указания, справочную литературу и пр. В результате был найден свой более простой и конкретный путь решения поставленной задачи – проектная работа. В его основе технологии и инструменты бережливого производства реализуются в рамках конкретного проекта, выбранного исходя из наиболее важных текущих производственных задач и имеющего конкретную измеримую конечную цель. Обычно такими задачами являются конкретные изделия, изготовление которых необходимо оптимизировать.

В процессе выполнения проекта работники отдела совместно с рабочей группой детально разбираются в процессе создания изделия, вникают в организацию его производства с целью устранения возможных потерь. Изначально рабочие сопротивляются нововведениям, но, поработав по новой схеме, понимают, что это делается для улучшения их условий труда. В дальнейшем такие рабочие становятся инициаторами изменений в своем подразделении.

Выделяют три подхода к созданию проектов. В инициативном порядке снизу, когда любой работник Общества – от уборщицы до начальника цеха – может подать предложение по улучшению чего-либо; координацией занимается отдел внедрения технологий бережливого производства. Инженер отдела совместно с экспертом по данному предложению рассматривают его и, приняв, составляют план мероприятий по его внедрению, заложив необходимые ресурсы. В директивном порядке – например, заместитель генерального директора по производству ставит задачу по сокращению издержек на определенном проблемном участке. И в инициативном порядке сверху – в этом случае работник отдела бережливого производства видит проблему на производстве и самостоятельно поднимает вопрос о ее решении, стремясь избежать усугубления.

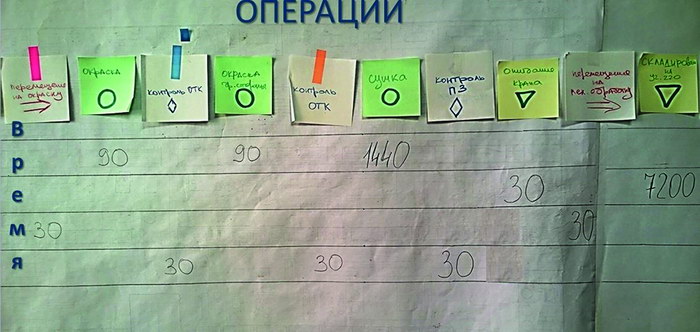

Изначально сотрудники отдела изучают весь процесс создания изделия, включая все его перемещения – от заготовки сырья до отгрузки заказчику. Для анализа процесса применяется карта потока создания ценности (КПСЦ) [7, 8]. Даже при доскональном знании технологии производства какого-либо изделия при картировании с помощью КПСЦ выявляются процессы, которые можно существенно оптимизировать как по времени, так и по технологии изготовления (рис. 2).

Далее исследуется уже реальный (а не технологический, по документации) процесс создания изделия в цехе, описывается каждый вид операции, перемещения и время простоя. В результате получается КПСЦ, на которой видны все «узкие» места, т. е. участки, процесса. Оптимизировав их, можно значительно увеличить эффективность работы, например:

Все выявленные проблемы анализируются на КПСЦ текущего состояния, затем строится КПСЦ идеального состояния, свободная от потерь и издержек.

Рис. 2. Составление карты потока создания ценности (КПСЦ)

Идеальный процесс по многим причинам недостижим, но задача отдела – максимально к нему приблизиться. Для этого создается рабочая группа проекта из представителей цехов и служб предприятия для организации быстрой и гибкой системы решения разных вопросов. Руководителем обычно выступает начальник цеха, в котором ведется проект. Команда составляет план мероприятий, назначает сроки и ответственных за каждый пункт.

Ниже рассмотрим три проекта, реализованных на АО «ГОЗ Обуховский завод» в директивном порядке.

Изделие по проекту «Качающаяся часть» (рис. 3) является частью гидравлического механизма подъема.

Рис. 3. Общий вид изделия «Качающаяся часть»

Поставлена цель увеличить выпуск изделий с трех до семи в месяц без роста численности персонала.

Задачами проекта являлись: сокращение времени цикла изготовления изделия; устранение потерь времени на поиски и подбор деталей на складах; сокращение потерь на ожидание поставки отсутствующей комплектации; запуск системы логистики по обеспечению сборочных мест комплектацией в полном объеме; сокращение потерь времени на ожидание выполнения операций за пределами участка (сверление, дробеструйная обработка); оптимизация культуры производства с помощью системы 5С.

Направления реализации проекта по оптимизации операций для изделия «Качающаяся часть» приведены в табл. 2.

Таблица 2. Оптимизация операций при реализации проекта «Качающаяся часть»

|

Потери |

Причина |

Решение |

Эффект |

|

Избыточные запасы |

Разные открытые склады, доступные |

Создан единый закрытый склад с пронумерованными стеллажами, полками |

Уменьшение складских площадей с 346 до 189 м2 |

|

Транспорти- |

Размещение деталей |

Все детали разложены |

Сокращение времени сбора комплектации с 6–10 ч до 30 мин |

|

Рабочие собирают комплектацию сами |

Комплектует специально обученный сотрудник |

||

|

Брак |

Брак комплектующих изделий при изготовлении, сложность сборки изделия |

• Созданы системы учета, спроектированы новые приспособления.

• Сборка основных узлов проводится по принципу шип – паз. |

• Снижение брака, времени простоев, транспортировок

• Минимизация вероятности ошибок. |

|

Простои |

Отсутствие деталей |

Создана система учета |

Снижение простоев с 1–2 мес. до 30–60 мин [5] |

|

Транспорти- |

Беспорядочное расположение оборудования в цехе |

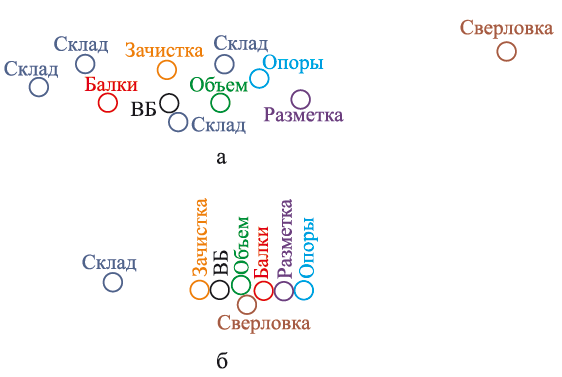

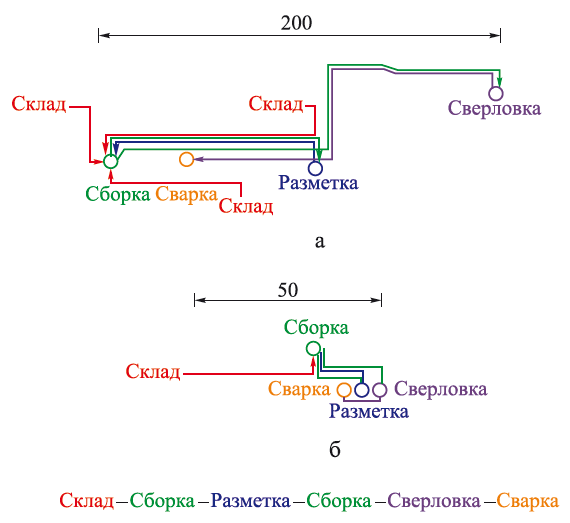

Участок перепланирован (рис. 5), создан конвейер, организован последовательный поток создания ценности (рис. 6) |

Сокращение расстояния транспортировки по цеху с 3,5 |

|

Лишние движения |

Беспорядочное расположение бригады в цехе |

Организована единая рабочая зона для бригады |

Бригадир контролирует процесс, вся бригада оказывает оперативную помощь отстающим |

|

Простои |

Задержка поставки заготовок другими цехами |

Установлена маркерная доска, создана система точно – вовремя |

Сокращение времени отдачи поданных на механическую обработку деталей и сборочных единиц (ДСЕ) |

|

Простои |

Ожидание мостового крана из-за постоянной его загрузки ДСЕ |

Рабочее пространство перенесено в зону действия более свободного крана |

Сокращение времени простоя бригады в среднем с 50 до 8 ч/мес. |

|

Простои |

Очередь |

Установлена маркерная доска, введены сменно-суточные задания, назначен бригадир |

Эффективное использование дробеструйных камер, постоянный поток, задержки устранены |

|

Простои |

Постоянные потери инструмента, поиск |

Рабочие места организованы по принципу 5С, созданы стандарты работы [9], рабочая зона визуализирована |

Сокращение времени на поиск инструмента с нескольких часов |

|

Перепроизвод- |

Склады заполнены неликвидом |

Создан единый склад, проведены полный переучет и корректировка поставок комплектующих |

Экономия времени и металла на производство избыточных деталей, экономия денежных средств на их заказ |

Результаты:

- выполнены плановые и целевые показатели проекта;

- достигнут показатель по объему производства до 7–8 шт. в мес., т. е. производительность увеличилась на 130–150 %.

Рис. 4. Стандартизация и визуализация на складских стеллажах и тележках

Рис. 5. Планировка общей рабочей зоны (а) и результат перепланировки (б)

Рис. 6. Создание последовательного перемещения изделия по операциям (перемещение внутри цеха одного из узлов качающейся части)

Данный проект стал пилотным. Благодаря его колоссальному успеху и достигнутому экономическому эффекту удалось продемонстрировать работу отдела бережливого производства на практике, поскольку пока сотрудник опирается только на теорию и опыт других людей и предприятий, – в него слабо верят! Самое главное – после окончания проекта остаются люди, поддерживающие проект, не безразличные к улучшениям, которые стараются постоянно идти вперед, ведя за собой и подразделение, и завод. Отдел бережливого производства не бросает подразделение, где велся проект, а продолжает курировать данную локацию, стремясь к совершенству.

Такие изделия служат для гидроизоляции и защиты от внешних факторов. «Крышка» (рис. 7) – достаточно сложное в изготовлении изделие, требующее особых навыков сварщика для работы с используемым при изготовлении сплавом. По этой причине было необходимо сформировать квалифицированную бригаду и обучить ее методике работы по-новому.

Рис. 7. Вид изделия «Крышка»

Цель проекта – обеспечить увеличение объема выпуска с 8 до 16 шт. без роста численности задействованных работников.

Задачами проекта являлись: организация полностью автономной рабочей зоны, где бригада бóльшую часть процесса может работать независимо; создание оптимальной логистической схемы работы; частичная автоматизация процесса сварки за счет применения роботизированного комплекса; повышение культуры производства.

Направления реализации проекта по оптимизации операций для изделия «Крышка» приведены в табл. 3.

Таблица 3. Оптимизация операций при реализации проекта «Крышка»

|

Потери |

Причина |

Решение |

Эффект |

|

Простои |

Непланомерная подача заготовок и металла |

Совместно с отделами планирования и закупок оптимизирован график поставки |

Комплектующие подаются равномерно |

|

Брак |

Отсутствие у рабочих опыта работы |

Для работы со специальным сплавом отобраны и обучены пять человек |

Брак исключен полностью |

|

Лишние движения |

Нецелесообразное размещение рабочих мест людей, задействованных |

Создана единая бригада, рабочие места расположены рядом со сварочным комплексом |

Бригадир контролирует процесс, вся бригада оказывает оперативную помощь отстающим |

|

Простои |

Ожидание мостового крана |

Установка в зоне работы бригады консольно-поворотной локальной кран-балки, охватывающей все сборочные столы, сварочные кантователи и роботизированный комплекс |

Время ожидания значительно сокращено |

|

Простои |

Несинхронная работа сварочного |

Установка маркерной доски, создание стандартного графика обработки деталей |

Подача ДСЕ на механическую обработку и возврат строго регламентированы сроками, задержки больше |

|

Транспорти- |

Удаленность склада |

Организация закрытого склада рядом с рабочими местами |

Уменьшение складских площадей с 30 до 6 м2 |

|

Простои |

Значительное время дробеструйной обработки, частые повторы операции |

Создано приспособление |

Сокращение времени дробеструйной обработки |

|

Лишние движения |

Сложность сборки изделия |

Создано несколько приспособлений для ускорения сборки, усовершенствована технология |

Защита от ошибок сборщика, сокращение времени сборки, соответствие технологии реальным условиям работы |

|

Лишние движения |

Длительность операции сварки |

Внедрена роботизированная линия сварки. У сварщиков появилось время для выполнения более сложных операций |

Экономия рабочего времени специалиста высокой квалификации (около 12 ч на каждое изделие), более ровный сварочный шов, уменьшение деформации металла |

|

Неполное использование знаний и творческих способностей работников |

Постоянные ожидания строполей и контролеров ОТК |

Все члены бригады обучены |

У строполей и контролеров ОТК появилось время для выполнения другой работы. Исключены временные потери бригады на ожидание |

|

Простои |

Частый поиск |

Рабочие места организованы по принципу 5С, созданы стандарты работы, рабочая зона визуализирована, закуплены необходимые инструменты, оборудование, мебель. Установлено локальное яркое освещение и высокомощная вытяжная система |

Более качественная сборка, лучшая видимость. Повышение экологичности. Значительное сокращение временных затрат на поиск инструмента, эффективное использование и более долгая эксплуатация оборудования [6] |

Результаты:

- плановые и целевые показатели проекта выполнены;

- достигнут показатель по объему производства – 16 шт. в мес.;

- суммарное расстояние передвижений изделий по цеху сокращено в 2 раза;

- скорость всех основных, вспомогательных и обслуживающих процессов сборки-

- сварки увеличилась в 2,5 раза;

- временные потери от ожиданий и простоев сокращены на 80 %.

Изделие «Платформа» [7] – базовый элемент, на который ставится качающаяся часть (рис. 8). Цель проекта – обеспечить увеличение выпуска с трех до семи изделий в месяц без изменения численности задействованных рабочих. Направления реализации проекта по оптимизации операций для изделия «Платформа» приведены в табл. 4.

Рис. 8. Вид цеха поточной сборки изделия «Платформа»

Таблица 4. Оптимизация операций при реализации проекта «Платформа»

|

Потери |

Причина |

Решение |

Эффект |

|

Перепроизвод- |

Заготовительно-раскройный участок вырезал избыточные детали (пять штук), происходило переполнение площадей |

Создан единый склад |

Ликвидированы избыточное хранение и переполненность складов, настроена вытягивающая система, отлажена четкая стандартизированная связь между планирующим |

|

Избыточные запасы |

Цеха непланомерно поставляли ДСЕ |

На едином складе специально обученный сотрудник следит |

Комплектация рабочим поступает прямо к рабочему месту на специализированной тележке, на которой ДСЕ разложено в последовательности сборки |

|

Брак |

Отсутствие постоянного состава бригады |

Организована бригада |

Люди стали стабильно выполнять одни и те же функции и операции, научились работать единой командой. Брак ликвидирован |

|

Лишние движения |

Нецелесообразное размещение в цехе рабочих мест сотрудников, задействованных |

• Создание единой бригады по сборке платформы

• Определение зоны и ответственности. |

Все работники бригады, находясь в одной зоне, выполняют только свою задачу. Повышение эффективности работы |

|

Излишняя обработка |

Для некоторых операций сварки требовалась излишняя обработка из-за несоответствия технологических процессов реальности |

Корректировка технологических процессов, улучшение качества технологической документации |

Сокращение времени на сборку и сварку, документация соответствует реальности. Отсутствие проблем со сдачей ОТК и представительству заказчика |

|

Простои |

Отсутствие деталей |

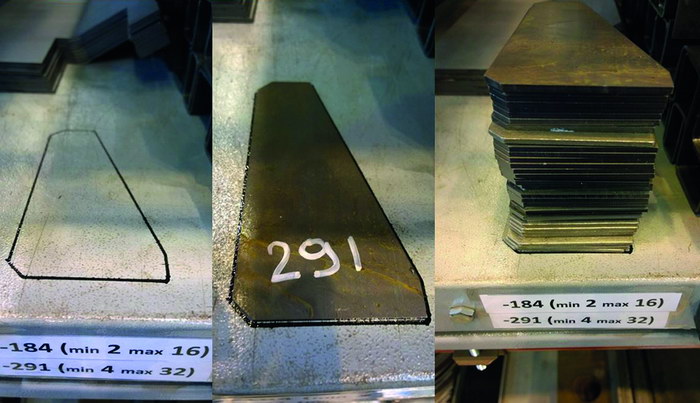

Установление критических (min и max) уровней количества деталей |

• 100%-ная ликвидация простоев из-за нехватки комплектации. Организация вытягивающей системы [5].

• Создание планомерного учета и запуска в работу ДСЕ в цехах-поставщиках. |

|

Транспорти- |

Некорректное размещение мест складирования |

• Создание закрытого единого склада под изделие 5П85СМ2.

• Перенос мест подсборок ближе к основной сборке. |

• Экономия около 40 % рабочего времени.

• Выполнение рабочими только непосредственных обязанностей. |

|

Неполное использование знаний |

• «Замыленный глаз», нежелание перемен

• Незнание рабочими основ бережливого производства. |

Обучение рабочих основам бережливого производства на примерах |

Рабочие стали помогать |

|

Потери |

Для операции сверловки некоторые сборки отправлялись |

Радиально-сверлильный станок расположен рядом |

Сокращено время ожидания крана и телеги |

|

Потери |

Некоторые крупные подсборки после сварки проходят механическую обработку в соседнем цехе, что задерживает основную сборку изделия, так как их ждут в сварочном цехе |

Сделан полумесячный задел. Заведена доска учета. При передаче сборки из сварочного цеха в механический мастер записывает на доске дату и не более чем через 10 дней механический цех возвращает обработанную сборку |

Налажена логистика между цехами. Простота контроля наличия сборок мастерами |

|

Потери |

Сложность разметки |

Создано два специальных приспособления и семь шаблонов для простоты сборки, введены операции разметки на лазере при вырезке |

Упрощение работы сборщика |

|

Потери |

Перед дробеструйной операцией все обработанные резьбовые отверстия (около 100 шт.) приходилось закрывать болтами вручную |

Закуплены резиновые конусные чопики, простые и удобные в применении |

Сокращение времени |

|

Потери |

Усталость и нежелание работать из-за плохих условий |

Организованы рабочие места с хорошим локальным освещением закуплен необходимый инструмент и созданы приспособления |

Условия труда улучшились, снизилась усталость сотрудников, качество работы повысилось |

Результаты:

- достигнуты плановые и целевые показатели проекта «Платформа»;

- в июне 2016 г. достигнут показатель по объему производства – семь платформ в месяц.

Общая экономия и сокращение издержек по трем вышеприведенным проектам приведены в табл. 5.

Таблица 5. Сокращение издержек по проектам

|

Сокращение расходов |

«Качаю- |

«Крышка» |

«Платформа» |

|

Издержки на изделие, |

278 |

56 |

301 |

|

Время |

с 689 |

с 117 |

с 981,7 |

|

Непроизвод- |

134 |

58,5 |

701,2 |

|

Суммарные издержки, |

22,24 |

10,75 |

25,3 |

Отметим также важное изменение в устоявшемся пессимистическом мнении работников об инновационных технологиях бережливого производства. Когда на практике показано сокращение издержек технологических процессов, виден эффект.

Отдел бережливого производства АО «ГОЗ Обуховской завод» продолжает оптимизировать процессы производства и достигать поставленных целей, повышая эффективность работы предприятия в целом. Идеал любого производства – это сухая, свободная от потерь и издержек выпускаемая продукция. Только так можно получить максимальную прибыль, продать изделие по более низкой цене, чем предлагают конкуренты, изготовив его в кратчайшие сроки и с наилучшим качеством для потребителя. Именно за улучшение этих показателей должны бороться все службы предприятия.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Список литературы