1 февраля 2016 года на «Севкабеле» начато внедрение программы «Бережливое производство». О текущем положении дел и первых результатах работы рассказывает руководитель этого проекта Данила Владимирович Коротнев.

Благодарим редакцию газеты "Кабельщик" за предоставление данного материала.

- Данила Владимирович, на каком этапе сейчас находится реализация проекта?

- Основные цели внедрения этой системы управления на «Севкабеле» - это сокращение времени выполнения заказа, сокращение простоев и увеличение выручки. Сейчас реализуется первый этап - анализ существующих процессов и выработка новых правил. Пилотной площадкой для реализации проекта «Бережливого производства» выбран 4 цех. Чтобы достичь главной цели - сокращения времени выполнения заказа - следует проанализировать и затем решить промежуточные задачи: сократить время переналадок и поломок, уменьшить «нецелевое» ожидание и количество брака.

Для анализа операций на рабочих центрах создана рабочая группа, в которую входят как специалисты, так и руководители высшего звена, в том числе заместитель генерального директора по производству А.Ф. Егоров, директор по качеству А.Н. Дятченко, технический директор П.В. Цветков и начальник 2-го кабельного производства В.С. Козимянец. Работа началась с анализа переналадок. Мы разбились на подгруппы и создали так называемые «фотографии рабочего времени», расписав по минутам живой процесс работы каждого из операторов на всех ключевых рабочих центрах, затем провели последовательный анализ и вычищение лишних, «мусорных» операций, которые могут увеличить время продуктивной работы оборудования. Затем составили план мероприятий, в которых вошли как точечные улучшения на конкретных машинах, так и системные задачи, например, внедрение стандартов организации рабочих мест по системе 5S.

Организовали стенды по 5S - вернее, они были, но мы их немного модернизировали и добавили в них такой важный элемент, как оценка, необходимый для постоянного поддержания порядка на рабочем месте. У нас сейчас существует 2 уровня оценки. Первый уровень - еженедельный контроль со стороны начальников цехов. Второй уровень - контроль директором по производству и техническим директором во время обхода. По результатам этого контроля выставляем проценты и баллы за поддержание улучшений на рабочем месте. Достижение показателя в 70-80% будет означать, что 5S у нас на очень хорошем уровне. Однако это не значит, что на этом проект завершится. Это должно перерасти в повседневную привычку со стороны руководителей и рабочих.

- Какие еще инструменты будут использованы?

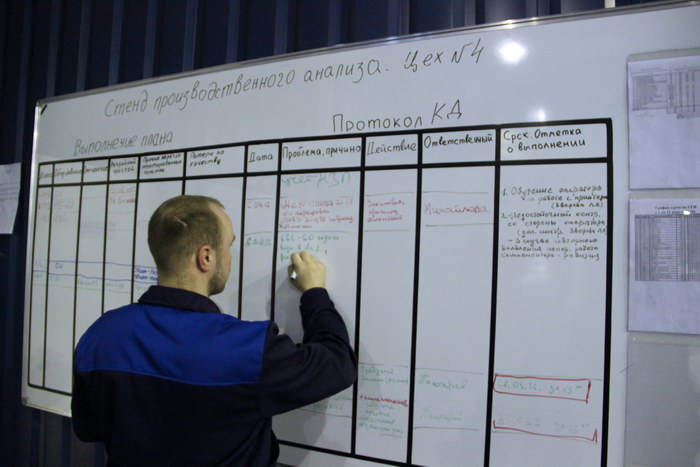

- На каждом производственном участке организован стенд производственного анализа, всего 5 стендов на 5 цехов. На стендах отмечены, во-первых, основные производственные показатели: процент выполнения сменно-суточного задания, процент аварийных простоев, потери по качеству, и, во-вторых - анализ показателей или отметки о коренных причинах проблем. В конце смены мастер фиксирует те проблемы, которые у него возникли в процессе работы.

Информация, зафиксированная на досках производственного анализа, обсуждается на ежедневных внутренних цеховых совещаниях (с 8.15 до 8.45) и ежедневных совещаниях с заместителем генерального директора по производству, где начальники цехов докладывают о своем выполнении сменно-суточного задания. На них планируются корректирующие мероприятия, назначаются ответственные и сроки исполнения. На совещание с руководством начальники цехов приходят с самостоятельно выработанными решениями и предложениями по устранению неполадок, а не ждут, что руководитель решит, что им делать, и поставит задачу.

Есть методика пяти «почему»: при поиске решения следует идти в направлении первопричины, спрашивая, почему возникает проблема.

Чем точнее мы определим коренную причину, тем больше гарантия, что проблема не повторится. Анализ отклонений от качества - это сбор статистики по браку, но не в общем, а в привязке к рабочим центрам. Очень важно сместить фокус. В концепции «бережливого производства» нет такого понятия, как человеческий фактор. Если человек ошибается, значит, есть ошибки в системе, которая не создала модель производства, которая исключает эти проблемы. Чем локальнее мы будем поднимать проблемы по качеству, - что за человек работал, на какой машине, проходил ли он обучение, какой инструмент использовал, есть ли стандарты работы на этом рабочем центре, - тем точнее мы сможем определить проблемы, устранить их и в дальнейшем избежать более серьезных проблем.

- Будет ли входить в список корректирующих действий повышение профессионального уровня работников?

- Да, безусловно, концепция «бережливого производства» уделяет этому большое внимание. Каждый оператор должен развиваться в двух направлениях. Во-первых, знания и навыки в области «бережливого производства». Ведь, если их будет знать каждый рабочий на линии, это добавит стабильности процессу внедрения и постоянному поддержанию в рабочем состоянии и естественному воспроизводству системы «изнутри», поскольку старые сотрудники смогут учить эти принципам новый персонал. Во-вторых, вторая специальность. Чем больше у людей будет навыков работы на разном оборудовании и знаний по разным специальностям, тем более гибко мы сможем распределять этот персонал и тем самым сокращать, в нашей терминологии, «потери ожидания», а попросту говоря - простои.

- Коснутся ли изменения другие подразделения компании?

- Да, недавно начата работа еще по двум направлениям - «Бережливая логистика» и «Бережливые продажи». В «Бережливой логистике» наша задача - сократить время простоя оборудования по причине отсутствия сырья и материалов на 50 %, а также сокращение на 30 % времени ожидания отгрузки готовой продукции со склада готовых изделий. То есть у нас сформирована проектная группа, проведена уже первая сессия и мозговой штурм с применением диаграммы Исикавы. Благодаря этой диаграмме любую проблему можно разложить по 6 составляющим: материалы, машины, люди, внешняя среда, методы и измерения. И таким образом сконцентрироваться на конкретных областях анализа. Какие проблемы, связанные с машинами, не позволяют нам достигать наших целей? Мы формируем гипотезы, заносим в диаграмму Исикавы, и каждую прорабатываем по уже упомянутому принципу «пять почему». Это позволяет нам дойти до коренной причины и выработать правильные, адекватные корректирующие меры. Проект только начался, в марте уже прошло несколько сессий, и в конечном итоге у нас должен родиться план мероприятий, которые позволят нам достигнуть главной цели проекта.

Проект «Бережливые продажи» начался совсем недавно. Здесь подход тот же самый. Основная функция продавца - продавать. Операции, которые мешают ему выполнять основную задачу, мы должны сократить, упростить и сделать максимально удобными. Некоторые действия, не влияющие напрямую на продажи, бывают необходимы для сбора статистики и принятия управленческих решений, но опять же вопрос в том, насколько это удобно и сколько занимает времени. Так же, как и в логистике, мы разобьем проблемы по 6 составляющим диаграммы Исикавы, выделим главные задачи. Возможно, так же, как и на производстве, составим «фотографии рабочего времени» продавца, чтобы выявить операции, отнимающие его время.

- Каковы сроки осуществления всего проекта?

- Когда мы говорим, что всего достигли, это значит, что мы останавливаемся в развитии. Концепция «бережливого производства» подразумевает непрерывность совершенствования. «Тойота», например, на этом пути уже порядка сорока лет. Правильнее сейчас говорить о том, когда мы получим первые результаты. Конечно, у нас есть план с целями, задачами, сроками, плановыми показателями, которые мы должны выполнить. В октябре мы должны уже завершить разработку стандартов, обучение персонала и получить конкретные результаты по пилотному 4-му цеху. Параллельно развертываем работу в 3 цехе.

Но, по большому счету, некоторые инструменты уже сейчас используются в других цехах - руководители со всего производства, участвуя в пилотном проекте, могут задействовать для улучшения работы на своих участках такие принципы анализа процессов, выявления потерь, яркий пример - правила 5S, которые на заводе применяются уже повсеместно.

Динамику выполнения и основные показатели проекта мы отслеживаем раз в месяц на совещании управляющего комитета с участием генерального директора.

- Как Вы оцениваете программу в целом?

- До внедрения этого проекта на «Севкабеле», конечно, были элементы этой системы, какие-то определенные наработки, завод ведь работает не первый год. А концепция «бережливого производства» просто обобщает знания из разных сфер ежедневной деятельности, охватывает всю хозяйственную и производственную сферы и формирует из этого целостную систему, направленную, скажем так, на улучшение здоровья предприятия.

- Произошли ли какие-то изменения на производстве, начиная с 1 февраля, и как Вы оцениваете эти изменения?

- Несомненно, с начала февраля изменения почувствовались, и положительными среди них я могу назвать следующие. Первое - это создание более плотного и насыщенного информационного поля. Мы стали ближе друг к другу, намного. Увеличилась прозрачность взаимодействия между различными службами. Уменьшилось время принятия тех или иных решений: раньше нужно было подождать согласования, а сейчас все решается на одном совещании, на котором присутствуют все ключевые сотрудники. Это очень важно. Если говорить про ежедневные, бытовые вещи… Стал более структурирован, упорядочен рабочий день руководителей предприятия, в частности, в цехах, мой день - однозначно.

Второе. Взаимосвязь в цепочке «поступление материалов - переработка - продажа» стала более прозрачной и внятной, и теперь больше участников чувствует себя вовлеченными, что дает им дополнительную мотивацию к работе.

Мы стали уделять больше внимания порядку в цехе, вернее - появились и сформировались правила, которые мы сейчас внедряем и закрепляем в сознании наших работников. Это позволит нам в дальнейшем создать традицию, которую уже не нужно будет насаждать извне. Новый персонал, попадая в коллектив с уже сформированными правилами, будет быстрее к ним привыкать и естественным образом им следовать.

Улучшились условия хранения материалов. Мы всегда относились к ним бережно, потому что они составляют около 90 процентов стоимости нашей продукции, но сейчас, благодаря методам «Бережливого производства», нам стало проще с ними работать. Например, мы сформировали отдельные места для их хранения, для того, чтобы с первого взгляда было понятно, сколько у нас материалов, нужны они сейчас или можем подождать до завтра.

Мы стали рачительнее и больше ощущаем себя хозяевами. Даже у рядовых сотрудников, у рабочих появилось ощущение причастности к процессу, ощущение, что они тоже управляют производством. Это уже немало, и перспективы, которые эта система нам открывает, еще более радужные. Мы должны создать идеальное предприятие, которым мы будем гордиться. Как новые рабочие, так и гости, которые периодически приходят на завод, и наши коллеги-кабельщики, и потенциальные клиенты, - удивляются, как у нас хорошо, ведь они ожидали увидеть завод из советских времен. А приходя на Севкабель сейчас, они видят нормальное, современное производство, где работают молодые люди, где все заняты делом. Думаю, что это добавляет нам бонусов, когда они рассматривают производителя, у которого будут закупать.

- Что из этих изменений вы считаете самым актуальным и важным лично для себя?

- Самое главное - появилась еще одна дополнительная цель для нас. Цель осязаемая, выполнимая, мы все знаем, как к ней идти. Любое производство подвержено сезонным колебаниям. Система «бережливого производства» все время заставляет нас быть в тонусе и помнить о том, что мы не зря работаем, что мы в любое время строим свое благосостояние. Наша задача - это время должным образом использовать, чтобы получить ощутимый экономический эффект в краткосрочной и среднесрочной перспективах. Это важно.

- Как вы оцениваете программу в целом?

- Хочу заметить, что программа «Бережливого производства» – это не цель, а средство для достижения вполне конкретных оцифрованных целей: к примеру, достижение позиции лидера на рынке производителей КПП. Ведь лидер - тот, кто делает продукцию быстрее, дешевле и качественнее, чем конкуренты. Реализация программы жизненно важна для нашего предприятия, так как она позволит значительно повысить эффективность производственного процесса без значительных капитальных вложений.

- Произошли ли, по Вашему мнению, какие-то изменения на производстве с момента запуска программы?

- Пока рано говорить о существенных изменениях в производственном процессе, мы находимся в начале пути. Считаю самым важным то, что начались изменения в сознании руководителей производственных подразделений и среднего звена управленцев, они стали приходить к мысли, что можно работать по новому, изменить подходы к решению проблем, работать в команде. Я оцениваю эти изменения положительно.

- Что лично Вы считаете самым актуальным?

- Важным моментом при внедрении технологий «бережливого производства» является вовлечение персонала всех уровней, от руководителя до рабочего. Это позволяет позитивно настроить персонал к нововведениям на производстве, побудить работников к активному сотрудничеству с руководством, повысить квалификацию персонала, улучшить коммуникации между подразделениями.