Простой оборудования, затоваренный склад, брак – все это синонимы слова «убыток» для любого бизнеса. Избавиться от проблем помогают принципы бережливого производства, активно внедряемые отечественными компаниями со времен кризиса конца нулевых.

Благодарим Отдел корпоративных СМИ ООО УК "МЕТАЛЛОИНВЕСТ" за предоставление данного материала.

Повышение конкурентоспособности продукции – одна из главных задач бизнеса. Особую актуальность она приобретает в сложные с точки зрения экономики времена. Как показывает зарубежный и российский опыт, способствовать решению вопроса может внедрение специальных производственных систем. Все они базируются на принципах, которые были выведены немногим более 65 лет назад в японской компании Toyota.

На заре своей истории нынешний гигант мирового автомобилестроения столкнулся с тяжелейшими испытаниями. В условиях поражения Японии во Второй мировой войне (а заводы Toyota выпускали технику для армии и были объектами бомбардировок), последовавшей затем американской оккупации, неразвитости технологий, нехватки сырья и квалифицированных кадров компания должна была конкурировать с производителями из-за океана.

Пока Toyota боролась за выживание, автоконцерны США преуспевали, используя сформированные еще за несколько десятилетий до этого идеи массового производства Генри Форда. Он был первым, кто запустил конвейер, исключив тем самым избыточные перемещения персонала и задав необходимый темп работы. В результате удалось радикально (практически на 90%) сократить затраты.

Однако многие вопросы решены не были. Используя конвейерную систему американские автозаводы резко нарастили выпуск, но столкнулись с проблемой перепроизводства и затоваривания складов. При этом были претензии к качеству продукции, поскольку контроль проводился только в конце конвейера.

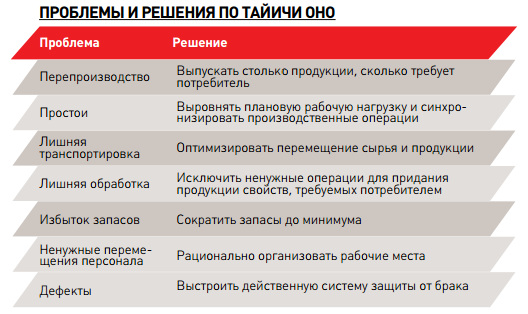

Именно на эти недостатки обратил внимание вице-президент Toyota Тайичи Оно, когда посетил производство Ford. Он понимал, что для успешного развития бизнеса уже мало просто внедрить те же схемы работы, что приняты конкурентами, – нужны прорывные решения. Кроме того, при низкой платежеспособности населения Японии, а также разности его запросов, реализовать в местных реалиях идею массового производства в чистом виде было вовсе невозможно.

Поэтому Тайичи Оно создал свою производственную систему. Во-первых, он стал ориентироваться на выпуск продукции малыми партиями, гибко реагируя на спрос. Во-вторых, было принято решение о внедрении системы контроля качества в самом широком смысле. Тайичи Оно считал, что отслеживать ошибки и работать над их устранением нужно на каждом из этапов. Причем касаться это должно не только процессов внутри самой компании, но также и ее поставщиков.

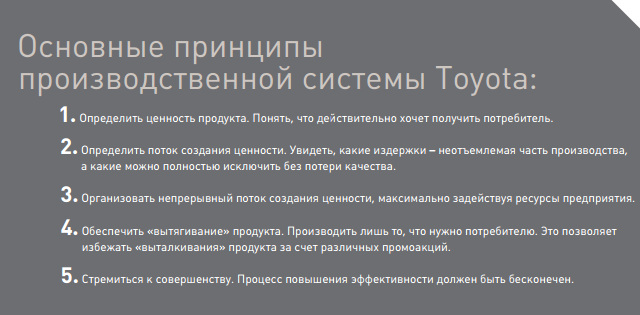

Произошедшие благодаря новой идеологии работы изменения позволили Toyota не только завоевать внутренний рынок, но со временем начать экспансию за рубеж. В 1970-х компания пришла в США, где быстро нашла своего покупателя, предложив качественную продукцию по конкурентоспособной цене. Обеспокоенные американские автопроизводители заказали группе ученых Массачусетского технологического института (Massachusetts Institute of Technology) исследование, которое должно было раскрыть секрет успеха японцев.

Работы велись несколько лет, во главе научной группы встали Джеймс Вумек, Девид Джонс и Девид Рус. Выбор лидеров проекта был не случаен, поскольку ранее за их авторством уже вышла известная в профессиональных кругах книга «Будущее автомобиля». В рамках своего нового проекта исследователи буквально «перекопали» вдоль и поперек весь рынок. В итоге были изучены и описаны все ключевые принципы производственной системы Toyota.

Авторы отчета при этом пришли к выводу, что рассматриваемые процессы стоит оценивать более широко, нежели как лишь специфику автомобилестроения. Они обнаружили, что дело заключается ни больше ни меньше как в смене экономической формации, которая началась в Японии, но неизбежно охватит весь мир. На смену эпохе массового производства пришла эра бережливого производства (lean production). Новое время, как заявили они, имеет особенности, среди которых выделяются командная работа, интенсивный обмен информацией, эффективное использование ресурсов и исключение потерь, а также непрерывное совершенствование.

Сделанные выводы оказались верными. Со временем идеология бережливого производства стала распространяться все более широко. Хотя, естественно, самые успешные компании адаптировали подходы Toyota, учитывая специфику собственных отраслей.

Одним из наиболее ярких примеров в металлургии может служить разработанная алюминиевым гигантом Alcoa система (Alcoa Business System, ABS). Она начала внедряться в середине 1990-х и стала ответом на изменения на глобальном рынке алюминия, связанные в том числе с достаточно агрессивными попытками производителей из бывшего СССР получить свою нишу. В этих условиях важно было резко сокращать издержки, не повредив качеству. То есть на самом деле постановка вопроса была близка к тому, с чем в свое время столкнулась Toyota.

Сформированная в Alcoa система базировалась на трех «китах». Во-первых, борьба с затовариванием складов: вся продукция должна сразу поставляться клиенту. Во-вторых, устранение излишних операций. В-третьих, повышение внимания к выявлению и решению проблем от всех участников производственного процесса, от сотрудников самого низкого уровня до руководителей высшего звена.

Результаты внедрения системы стали видны почти сразу. Только за первые три года экономия Alcoa составила 1 млрд долл., что само по себе является впечатляющим результатом. Но кроме этого применение ABS способствовало улучшению ключевых показателей работы компании. Так, среднегодовой рост продаж в 1996–1999 годах составил 15%, отдача от капиталовложений увеличилась на 35%, а чистый доход – на 30%. Эффект от внедрения был заметен и в дальнейшем, хотя он стал и менее выраженным: от основных потерь удалось избавиться еще в самом начале. Тем не менее к концу 2002 году суммарная экономия от использования ABS составила 1,5 млрд долл. Сейчас компания также получает выгоды от бережливого производства, но выражены они, как отмечают в самой Alcoa, в основном в защите от потенциально возможных потерь.

Не менее известным примером внедрения принципов бережливого производства является авиаконцерн Boeing. В 1999 году его извечный конкурент, французский Airbus, впервые вырвался вперед по числу заказов. Причем европейский производитель опередил коллегу сразу на 35%. Это был болезненный удар. «Airbus – соперник серьезный и агрессивный. Мы должны производить самолеты быстрее и с меньшими затратами, чем конкуренты, и поддерживать качество продукции на высоком уровне», – провозгласила компания в своем годовом отчете за 1999 год. Это все должна была позволить новая производственная система Boeing production system (BPS).

Прежде всего внимание уделялось тому, как организована работа на заводах. Boeing стала первой и пока единственной авиастроительной компанией, которой удалось наладить сборку самолетов по принципу конвейера. Это позволило сэкономить и пространство, и время. Однако ключевые недостатки модели массового производства удалось искоренить (в том числе это касается создания работоспособной системы контроля качества продукции). Более того, компания сумела оптимизировать складские запасы, отстроив схему поставок деталей по принципу just in time («точно в срок»).

Результаты выглядят впечатляюще. «За последние пять лет темп выпуска самолетов увеличен более чем на 60%», – рассказал об эффекте BPS в ходе авиасалона во французском Ле Бурже, который прошел в начале нынешнего лета, глава подразделения Boeing Commercial Airplanes Рэй Коннор. При этом оборот складских запасов увеличился на 132%, а стоимость обеспечения качества упала на 41%.

В нашей стране построение эффективных производственных систем долгие годы шло с поправкой «на национальный колорит». Еще с конца 1920-х во многом под влиянием серьезной идеологической работы в СССР сформировался такой социально-психологический феномен, как трудовой энтузиазм. Стахановцы и рационализаторы играли весьма серьезную роль, закладывая фундамент для производственных свершений. Что же касается усилий власти, то здесь все менее однозначно. Оставив даже за скобками методы привлечения рабочей силы, создаваемые условия труда и эффективность (в широком смысле) плановой системы, ясно, что набирающая вес бюрократическая машина, где бумажный отчет важнее реального результата, в итоге оставила малое поле для маневра сторонникам реального повышения эффективности.

Тем не менее борьба за более рачительную деятельность в стране периодически разворачивалась не на словах, а на деле. Один из самых ярких эпизодов здесь – период Великой Отечественной войны, когда за счет высокой вовлеченности, рационального использования ресурсов, создания эффективных производственных цепочек (то есть многих подходов, схожих с содержанием концепции бережливого производства) удалось организовать эффективное снабжение армии. А наиболее провальный период, по мнению многих экспертов – 1980-е годы, когда выдвинутый генсеком КПСС Леонидом Брежневым на XXVI съезде партии тезис «Экономика должна быть экономной» не стал руководством к действию, а превратился в популистский лозунг и предмет для шуток.

Реально к идеям рационального хозяйствования Россия обратилась лишь в 2000-х, а настоящий бум практик бережливого производства пришелся на период глобального экономического кризиса конца нулевых. Один из примеров здесь – алюминиевый гигант «Русал». В 2006-м компания начала внедрять принципы бережливого производства на отдельных предприятиях, а в 2008-м весьма своевременно, учитывая надвигающийся экономический шторм, процесс был запущен во всей группе. Решающим аргументом стало, как и в случае с Alcoa, резкое изменение ситуации на мировом рынке алюминия. Впрочем, Русал не стал разрабатывать собственную производственную систему, а пошел по стопам Toyota (в том смысле, что были транслированы все ключевые принципы). Уже в первые пять лет активной работы по программам бережливого производства, по данным компании, удалось на 70% сократить запасы цехов, а время переналадки оборудования снизилось на 46%.

Основной акцент в своей lean-программе Русал делает на вовлеченность. Как поясняет директор по развитию производства Дмитрий Бондаренко, система хороша как раз тем, что решения сложных вопросов обычно достаточно просты, а предложить их может каждый. Главное – заинтересовать сотрудников. Для этого организованы различные корпоративные мероприятия. Например, с 2010 года на каждом заводе выбирается самое передовое улучшение – «кайзен года». Победить в таких конкурсах сотрудникам не просто приятно, но и полезно для карьерного роста. Выгодно это и компании – только в 2014 году благодаря предложениям работников удалось сэкономить порядка 74 млн долл.

Бережливые системы широко применяются в отечественном горнорудном производстве. Так, в крупнейшей компании данного сегмента – «Металлоинвесте» – уже несколько лет действует программа повышения операционной эффективности. Она затрагивает все основные направления и сферы деятельности: производственный, коммерческий, финансовый, стратегический и социальный блоки. А состоит программа из четырех основных сегментов, которые ориентированы на увеличение производительности, повышение маржинальности продаж, рост общей организационной эффективности при одновременном снижении себестоимости продукции.

Экономический эффект от реализации на предприятиях группы «Металлоинвест» программы повышения операционной эффективности в 2014 году составил 9,8 млрд руб. По текущему году ожидается результат на уровне 4,8 млрд руб.

Конечно, в теории это все звучит несколько тяжеловесно. Но применяемые на практике решения интересны и на первый взгляд даже просты. Например, в доменном цеху предприятия «Уральская сталь» чугунные мульды, то есть формы для производства чушек, были заменены на стальные. Оказалось, что такие мульды, которые закреплены на замкнутой ленте разливочной машины («ездят» по ней, как на велосипедной цепи), где в начале круга наливается чугун, а в конце уже «выпадает» остывшая чушка, легче ремонтируются, а также более стойко переносят перепады температур и другие воздействия. Естественно, что на эксплуатацию мульд из производного от чугуна металла нужно меньше расходов. Только в минувшем году экономический эффект был оценен в весомую сумму в 58 млн руб.

Существенный результат дало изменение технологии металлизации окатышей на ОЭМК. Там на одной из установок металлизации была смонтирована система подачи горячего природного газа в промежуточную зону шахтной печи. Тем появилась возможность увеличить выпуск окатышей.

Прорывные бережливые решения есть и на одном из крупнейших отечественных горно-обогатительных комбинатов – Лебединском ГОКе. Там нашли способ устранить проблему, с которой сталкиваются фактически все подобные предприятия – накопления в мельницах самоизмельчения кусков руды критической крупности. Речь идет о таких фрагментах, которые уже слишком малы по размеру для дробления других, но в то же время чересчур велики, чтобы быть перемолотыми самим. Чтобы переработать такие куски, которые снижают производительность мельниц, на Лебединском ГОКе в них начали добавлять стальные шары. И только за первые шесть месяцев этого года экономический эффект от такого «маневра» достиг 46 млн руб.

В посткризисный период lean-программы стали в России уже почти повсеместными. С 2010 года практики бережливого производства начала применять Северсталь. Заявленные цели – это стабилизация производственных процессов и минимизация допусков при выпуске продукции, повышение ее качества. Для этого задействуется широкий спектр инструментов. Например, создан тренажер, имитирующий работу Череповецкого меткомбината. Используя его, сотрудники учатся видеть в теории, где и каким образом можно применить рачительный подход, чтобы потом сделать это на практике.

В результате только по итогам 2013 года размер подтвержденной финансовой отдачи от реализации направления «постоянное совершенствование» в дивизионе «Российская сталь» составил 171 млн долл. В минувшем году в рамках этого проекта компания реализовала еще несколько инициатив в сфере производства металла: модернизированы коксовые батареи, централизованы закупки, а также создана интегрированная система планирования, которая позволяет доставлять клиентам продукцию в течение десяти дней с момента размещения заказа. Ожидается, что экономическая отдача от таких инициатив в 2014–2015 годах составит порядка 200 млн долл. в сумме.

Одновременно с Северсталью, в 2010 году, внедрять новую производственную систему начали в другой крупной российской компании – РЖД. Здесь также почти в чистом виде решили применять принципы Toyota. Однако в силу масштаба железнодорожной компании, которая является крупнейшей не только в нашей стране, но и в мире, бережливое производство в ней начали внедрять сначала только в отдельных подразделениях. И лишь откатанные программы распространялись на всю сеть. Если в 2010 году участие в проектах принимали только 47 «пилотов», то к концу июля 2015 года речь шла уже почти о 1,9 тыс. подразделений. Как показала практика, на железных дорогах бережливое производство – это бездонный колодец для снижения потерь. Так, только за 2014 год экономический эффект от реализации мер по улучшению технологических процессов превысил 1 млрд руб.

Как считает глава Минпромторга РФ Денис Мантуров, в стране уже накоплен большой опыт использования lean-технологий, теперь важно формализовать этот процесс. Росстандарт утвердил национальные стандарты бережливого производства, а также была создана специальная система добровольной сертификации. И в июне текущего года Минпромторг вручил первый сертификат соответствия стандартам «бережливого производства» – его получила компания «Интерскол», которая входит в десятку крупнейших мировых производителей электроинструмента.

Юлия Громадская