Как реализовывалась программа преобразований по повышению культуры производства и организации рабочих мест, рассказывает Илья Паутов, заместитель управляющего директора по развитию ПС – руководитель проекта «Организация системы бережливого производства «Сатурн».

Благодарим редакцию журнала «Трамплин к успеху» НПО «Сатурн» за предоставление данного материала.

Разруха не в клозетах, а в головахМ. Булгаков «Собачье сердце»

Приступив к преобразованиям производственной системы, была поставлена цель – адаптировать методологию системы 5S к производственной системе ОАО «НПО «Сатурн», распространить ее внедрение на все производственные подразделения, выполнить оценку результативности мероприятий и по ее положительным результатам внести изменения в стандарт предприятия по культуре производства.

По литературным источникам известно, что применение системы 5S позволяет повысить культуру производства через создание эффективных рабочих мест, сократить уровень травматизма, повысить качество выпускаемой продукции и, как следствие, повысить производительность труда.

Опыт предыдущих проектов по 5S, проведенных локально на отдельных участках и в некоторых подразделениях, показал, что через некоторое время процесс стал затухать, цех начинал загромождаться тарой, неиспользуемой оснасткой, невостребованными деталями ремфонда. Хотя это было неплохой школой по апробации системы 5S в производстве, и в результате были наработаны определенные материалы, но стало очевидно, что внедрять методику по рациональной организации рабочих мест необходимо во всех производственных подразделениях одновременно и охватывать все производственные группы, чтобы никто не чувствовал себя в стороне от общего дела.

Преобразования по внедрению системы 5S в ОАО «НПО «Сатурн» в целом инициировались службой заместителя управляющего директора по развитию производственной системы (СПРПС). Директор производства выпустил приказ о запуске проекта по 5S как отдельном направлении работы с реалистичными сроками по выполнению мероприятий. Было решено проводить управляющие комитеты (УК) по завершению каждого этапа проекта.

Приступив к реализации программы преобразований по повышению культуры производства и организации рабочих мест, были назначены пилоты проектов в каждом центре производственных компетенций (ЦПК) из числа руководителей, прошедших обучение по бережливому производству и проведению мини-преобразований, которые начинали с организации рабочих групп для реализации проекта. Методологическую поддержку по проведению проекта оказывал сотрудник СПРПС на всем протяжении проекта. Необходимо было вовлечь в процесс как можно больше людей неравнодушных к изменениям для создания эргономичных рабочих мест и в целом для запуска проекта.

Итак, проект был запущен в феврале 2013 года. В связи с тем, что ЦПК состоит из нескольких цехов/корпусов, рабочие группы создавались в каждом производственном подразделении. Сотрудник службы по развитию ПС провел обучение членов рабочих групп по порядку проведения проекта по 5S, его специфике, о вовлечении людей в процесс преобразований и направлении их потенциала на благо улучшений. После этого начали проводиться совещания рабочих групп, был проведен анализ состояния рабочих и общедоступных мест, выработаны планы мероприятий по улучшениям, и началась их реализация.

В соответствие с иерархической организацией управления, руководитель рабочей группы организовывал ее работу по внедрению этапов системы 5S на уровне цеха, и докладывал о результатах на совещании уровнем выше. На совещаниях рабочей группы на уровне ЦПК проверялось выполнение планов мероприятий, анализировалась текущая ситуация и принимались соответствующие решения.

В июне был проведен первый УК по этапу «Сортировка». В комиссию вошли первый заместитель директора производства, заместитель управляющего директора по развитию производственной системы, начальник управления технического контроля, главный инженер, главный механик. Все пилоты представили презентацию с промежуточными результатами проекта. Затем комиссия обследовала каждый цех, задействованный в проекте. Итоги подводились в каждом производственном подразделении, и были получены как положительные, так и отрицательные результаты.

Многие цехи подошли добросовестно к выполнению этапа, была проделана огромная работа по определению «ненужной» оснастки, инструмента, вспомогательных материалов и прочих предметов (Рис. 1). Развешены «красные ярлыки» с указанием шифров и составлены списки для принятия решения по дальнейшему хранению или утилизации. Часть «ненужной» оснастки была перемещена в зону карантина, а затем утилизирована и вывезена. На освободившиеся площади перемещена используемая оснастка.

Рис. 1. Определение «ненужной» оснастки

Однако в процессе работы были обнаружены проблемы по выполнению плана реализации проекта. Оказалось, что проект по наведению и поддержанию порядка в производственных подразделениях не так легко выполним, как представлялось при запуске. Многие руководители первоначально не смогли организовать людей, жалуясь на то, что не хватает времени для проведения проекта, хотя, скорее всего, не хватало опыта по самоорганизации личной убежденности в проекте, а затем уже и организации подчиненных. Внедрение новых методов организации производственной системы требует перестройки образа мышления и подхода к делу, прежде всего, руководителей, а затем через вовлечение и всех сотрудников предприятия. Часть цехов «красные ярлыки» развесили, и на этом их работа закончилась. Работа нескольких ЦПК на данном этапе была признана неудовлетворительной.

Мероприятия по сортировке выполнялись не только в общих местах хранения оснастки подразделения, но и на каждом рабочем месте. Отношение рабочих к наведению порядка складывалось по-разному: многие рабочие с пониманием и энтузиазмом взялись за дело – навели порядок в тумбочках, выкинули ненужные предметы, неиспользуемый инструмент и оснастку вывезли в инструментальную кладовую (рис. 2). Сломанный инструмент – на утилизацию, остальной неиспользуемый – отложен для принятия решения: либо утилизировать, либо использовать в качестве подбора. Постоянно используемый инструмент был оставлен в необходимом для работы количестве, разложен по ящикам в инструментальных тумбочках. Мерительный инструмент был разложен таким образом, чтобы исключалось касание с другими предметами. Ящики с инструментом были подписаны в соответствии с содержимым.

Но некоторые рабочие со скептицизмом отнеслись к призывам навести порядок на рабочем месте и избавиться от всего ненужного. В недавнем прошлом был дефицит инструмента и люди боялись расстаться с изношенным или излишним инструментом, чтобы в случае необходимости не пришлось тратить время на его поиски. Поэтому для исключения неприятных ситуаций руководители цехов организовали работу вспомогательных служб (инструментальное хозяйство) таким образом, чтобы время на подготовку выполнения операции, а именно поиск технологии, инструмента, оснастки, вспомогательных материалов было минимально. В некоторых цехах рабочие стали описывать свои проблемы по нехватке того или иного инструмента на досках визуального менеджмента, для того чтобы мастера производственной группы решали эти проблемы, в противном случае обращались за помощью к выше стоящему руководителю.

В штабелерных складах также решили навести порядок (рис. 3). Учитывая большую номенклатуру изготавливаемых деталей в цехах, за несколько лет там скопилось значительное количество приспособлений и контрольной оснастки. Начали работу по определению восстребованности оснастки, ее принадлежности и возможности утилизации.

Рис. 2. Пример рационального распределения предметов в инструментальной тумбочке

Рис. 3. Наведение порядка в штабелерных складах

В ходе этапа 2S – создание порядка – навели порядок на рабочих местах, около станков, а также в местах приемки и выгрузки продукции.

Непригодные ящики под детали вывезли на участок тары, оставшиеся – аккуратно расставили таким образом, чтобы не мешали передвижению транспорта и людей. Кроме того тара была расставлена по принципу принадлежности.

Для придания эстетичного вида не новому оборудованию и с целью повышения мотивации персонала к содержанию в исправном состоянии рабочих мест по инициативе руководителей производственных групп были покрашены станки, тумбочки, верстаки, шкафы, стеллажи. А в кузнице было выкрашено практически все кузнечное оборудование.

Главными визуальными инструментами этапа 2S являются вывески и указатели, а также разметка.

Оснастку разместили около станков для исключения лишних перемещений рабочего, навели порядок, наклеили вывески (рис. 4).

Рис. 4. Упорядочение оснастки

Для визуализации с целью быстрого поиска необходимого инструмента и оснастки были изготовлены и приклеены указатели распределения предметов в инструментальных тумбочках. Особенно активно взялись за визуализацию рабочие механических цехов. Первоначально визуализировано было 60% тумбочек. Но затем оказалось, что указатели отклеиваются, и требуется новая технология их крепления. Некоторые рабочие сникли, потребовалось постоянное общение членов рабочей группы, а также руководителей с рабочими для получения обратной связи и донесения смысла проведения проекта до подчиненных. Казалось бы, мелочь – наклейка вывески или указателя, но психологически этот процесс или вдохновлял, или остужал порыв участников проекта.

Разметка проходов, проездов, мест хранения тары, крупногабаритной оснасти и деталей была выполнена во всех цехах в большей либо меньшей степени (рис. 5). В некоторых подразделениях разметка выполнялась краской, в некоторых – цветным скотчем, приветствовалась любая инициатива, лишь бы цвет разметки не противоречил требованиям стандарта предприятия.

Рис. 5. Пример разметки мест хранения тары

После рационального размещения оснастки и инструментов было сфотографировано рабочее место и представлено как эталонное (рис. 6). Это было выполнено для того, чтобы рабочий наводил порядок в конце смены в соответствии с фотографией, а рабочий, пришедший на работу во вторую смену, мог проконтролировать качество уборки. Работы по реализации стали проводиться более энергично по сравнению с первым этапом. По результатам этапа 2S был проведен УК в августе месяце. Формат проведения УК был аналогичен предыдущему, т.е. кроме представленной презентации обязательно было наглядное подтверждение в виде экскурсии в производственные подразделения.

Рис. 6. Фотография эталонного рабочего места

Были выявлены станки с постоянной течью масла, выданы заявки в службу главного механика для ремонта оборудования. В тех цехах, где зафиксирована течь кровли, выданы заявки на ремонт в службу директора по капитальному строительству, определенные мероприятия включены в бюджет предприятия. Параллельно вывозилось неиспользуемое и неисправное оборудование, освобождались производственные площади. Итоги этапа были подведены в октябре месяце. Управляющие комитеты с одной стороны стимулируют выполнение намеченных мероприятий в подразделениях, показывают заинтересованность в проведении проекта и его результатах руководителей высшего звена, с другой стороны помогают решить проблемы цеха, выходящие за рамки компетенции руководителей цехов/корпусов, касающиеся вывоза неиспользуемых оборудования, электродвигателей, оснастки.

Этап 4S – стандартизация – ознаменовался внедрением правил, графиков по уборке и чистке оборудования, схем закрепления ответственности исполнителей за поддержанием порядка в каждой производственной группе подразделения. Все стандартизованные документы разрабатывались членами рабочих групп. Хотя рекомендации по содержанию и оформлению были предоставлены службой СПРПС, но правила и их трансляция в каждом цехе отличаются, что связано со спецификой производства и креативностью участников проекта (рис. 7). Сначала правила вывешивались локально, на том оборудовании, которое было признано эталонным, затем процесс стал тиражироваться по производственным группам.

Рис. 7. Правила уборки рабочих мест. Пример размещения правил на оборудовании

Для ознакомления работников с ходом проведения проекта, его результатами, а также с целью агитации в каждом производственном подразделении были оформлены информационные доски (рис. 8).

Рис. 8. Пример оформления информационных досок

В некоторых производственных подразделениях для морального стимулирования работников на доске информации стали вывешивать фотографии лучшего и худшего рабочего места. Результат не заставил себя ждать, и рабочие стали наводить порядок на своих рабочих местах, рационально организовывать свое рабочее место.

Для вовлечения работников в процесс преобразований на предприятии существует система подачи предложений по улучшениям, которая связана с моральным и материальным стимулированием.

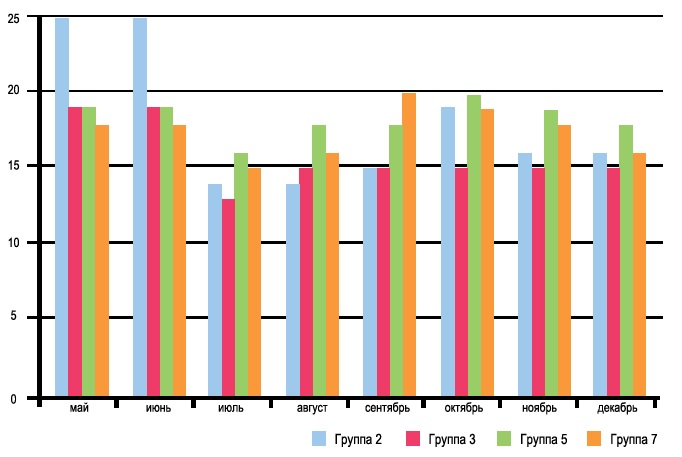

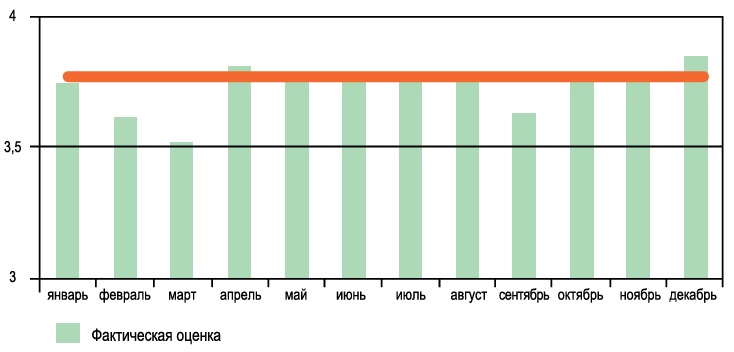

При запуске проекта были определены показатели эффективности проекта – это выполнение плана мероприятий в ходе реализации, снижение количества замечаний по группам в соответствии с картой аудита, представленной в инструкции по 5S и рост оценки по культуре производства (рис. 9).

Рис. 9. Индикаторы процесса

Представители рабочих групп совместно со специалистами по качеству ЦПК выполняют самооценку по указанным показателям каждой производственной группы и объявляют ее результаты на информационной доске.

В январе 2014 года при подведении итогов проекта на управляющем комитете за прошедший год в каждом цехе и ЦПК в целом отмечали положительные и отрицательные результаты. Говорили о проблемах, возникших в ходе проведения проекта по списанию оснастки, деталей ремфонда и изношенного неремонтопригодного оборудования.

С целью повышения заинтересованности в проведении проектов по повышению эффективности производственных процессов, в том числе проекта 5S, руководители ЦПК посетили производственные площадки КАМАЗа ознакомившись с их результатами, вернулись воодушевленные, с намерением продолжать проект более эффективно.

Поскольку нет предела совершенствованию, то по результатам индикаторов процесса были сделаны соответствующие выводы о проведенных этапах проекта 5S и его продолжению. Члены рабочих групп в каждом подразделении детально оценили уровень достигнутых показателей, провели анализ: что можно улучшить и как это сделать? Для получения ответа на эти вопросы были построены дорожные карты для наглядного представления дальнейшего развития проекта, на основании которых разрабатываются детальные планы мероприятий по созданию и улучшению эргономичных рабочих мест.

Рис. 10. Пример дорожной карты по проекту 5S в корпусе 32 и цехе 44

В целях личной мотивации участников и тиражирования лучших практик намечено проведение конкурса на лучшее рабочее место в корпусе, далее в ЦПК и предприятии.

Итак, производственные подразделения службы директора производства берут курс на продолжение и совершенствование системы 5S, которая направлена на идентификацию потерь и искоренение их источников, а также позволяет изменить отношение к русскому человеку и отношение русского человека к самому себе.