Продолжаем рассказывать вам о производственной системе Теплоэнерго, в этот раз — о том, как Теплоэнерго реализует проект по повышению эффективности и производительности труда в одном из ключевых подразделений предприятия – аварийно-ремонтной службе. С помощью инструментов бережливого производства организована работа по повышению качества и скорости выполнения аварийных работ.

Благодарим Управление общественных связей и социальных проектов АО «Теплоэнерго» за предоставление данного материала.

О других проектах компании вы можете почитать здесь — Бережливые технологии в ЖКХ: эталонный участок на «Теплоэнерго» и здесь — Бережливая котельная: опыт «Теплоэнерго».

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Сотрудники аварийно-ремонтной службы — одни из тех, кто всегда на передовой, восстанавливая непрерывный технологический процесс. И днем, и ночью, и в жару, и в холод они принимают на себя основной удар. Чтобы тепло и горячая вода как можно быстрее возвращались в дома нижегородцев, трудятся 168 работников АРС. Оперативное устранение технологических нарушений на тепловых сетях производят семь аварийных бригад, каждая состоит из мастера, слесарей и газорезосварщика, во главе с начальником смены.

Было

Стало

Проанализировать заявки на аварийные работы и расставить приоритеты, грамотно выстроить логистику автотранспорта и спецтехники, обеспечить бесперебойное снабжение необходимым материалом для производства работ — задачи не из легких. В ходе анализа работы аварийно-ремонтной службы был выявлен потенциал для повышения эффективности подразделения по трем ключевым направлениям — планирование и подготовка работ, производство и завершение работ, а также культура производства. Оптимизация деятельности службы охватывает как производственные, так и информационные потоки.

Стало

Чтобы ускорить начало производства работ, были введены временные нормативы по выезду бригад с баз АРС в течение получаса с начала рабочего дня. Соблюдение установленного норматива контролируется ежедневно. Кроме того, для сокращения временных издержек по ожиданию транспорта проанализировали и актуализировали регламент по выезду водителей из автопарка.

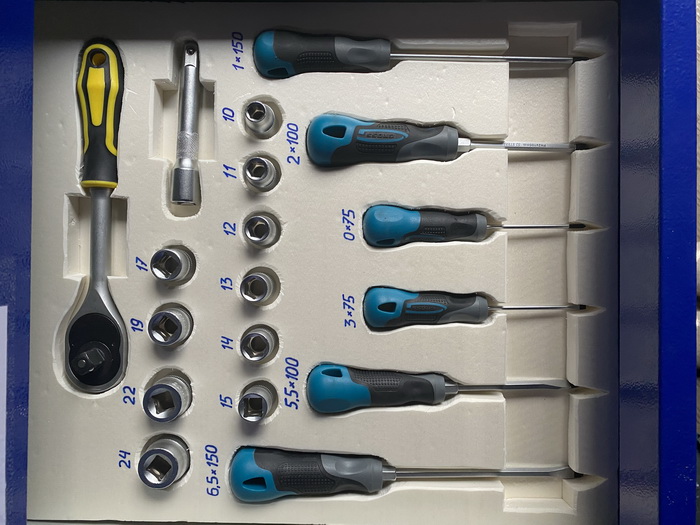

Облегчить подготовку к началу производства работ призвана рациональная организация рабочего пространства (5С) в аварийно-ремонтном техническом комплексе (АРТК). В качестве пилотного проекта был выбран образцовый АРТК, который был полностью укомлектован необходимым инструментом и оборудованием по системе 5С, а также разработан и внедрен визуальный стандарт по приему передачи смен. Для каждого типа инструмента в АРТК было определено свое место, обеспечивающее быстрый доступ к нему, подготовлены визуальные памятки по раскладке инструмента. С учетом обратной связи от сотрудников, полученный опыт будет распространен на остальные АРТК.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Для эффективного производства работ в службе с 1 августа 2020 года введены нормативы по выполнению каждого типа работ. Для снижения простоя бригад при ожидании ограждений и необходимых материалов введена дополнительная единица техники. С администрацией города проводится работа по выявлению дополнительных мест складирования отвалов грунта.

Стало

Активно ведется работа по автоматизации планирования аварийных работ. Сообщения о неполадках фиксируются в программе Сервис Деск — информация поступает в базу данных от отдела телефонного обслуживания, диспетчерской службы и районов тепловых сетей. Однако распределение этих заявок руководителями АРС между бригадами и их контроль сейчас производится в ручном режиме — мастера РТС подтверждают факт утечки по телефону, а для уточнения статуса выполнения работ диспетчеры регулярно созваниваются с бригадами. Процесс обработки аварийных заявок станет быстрее, удобнее и прозрачнее благодаря новому автоматизированному алгоритму. В едином окне будет отображаться вся актуальная информация о ходе работ. На каждом этапе проведения работ — от момента поступления заявки до ее закрытия — участники техпроцесса будут заполнять электронные чек-листы. С помощью планшета мастер прямо на месте раскопок сможет внести в Сервис Деск сведения о выполненных работах. В результате все заинтересованные службы в режиме реального времени будут видеть, на каком этапе сейчас находится работа бригады.

Повышение производительности труда невозможно без регулярного выявления проблемных мест и точек роста. Для мониторинга показателей работы в аварийной службе создан собственный инфоцентр, в котором консолидируется ключевая информация о работе подразделения. На еженедельных оперативках проводят анализ отклонений в работе службы и обсуждают предложения по решению текущих проблем. Культуру производства сотрудников планируется повысить благодаря введению производственных соревнований и мотивации по итогам выполнения нормативов.