В компании «Лантманнен АКСА Украина» не стали дожидаться официального приглашения головного офиса заняться внедрением системы повышения производительности. О том, как действовали в компании, рассказывает ее операционный директор Елена Пискун.

– В последнее время лин-технологии стали проникать и на украинский промышленный рынок. Хотя и в меньших масштабах и более медленными темпами, чем это происходит в России. Однако определенная тенденция наметилась и, вероятно, она будет усиливаться. В числе линовцев и «Лантманнен Акса Украина». Когда и что вас сподвигло на ЛИН и какими были первые шаги?

– В «Лантманнен АКСА Украина» мы несколько лет назад начали присматриваться к опыту западных производителей и наблюдать за тем, как лин-технологии применяются на фабриках группы «Лантманнен» в Европе. В первую очередь, нами руководил здравый смысл и стремление повысить эффективность производства в компании в Украине. Я убеждена, что ключ к развитию – в постоянном обучении и непрестанном улучшении, изо дня в день, и это перекликается с японскими концепциями – такими как Кайдзен, например.

Мы с моими коллегами из Украины часто посещали разные производственные площадки как в Европе, так и в нашей стране, и каждый раз приезжали с ворохом новых идей. И вот настало время, когда эти идеи набрали критическую массу и подтолкнули нас к широкомасштабным изменениям: изменениям сознания и культуры производства в первую очередь.

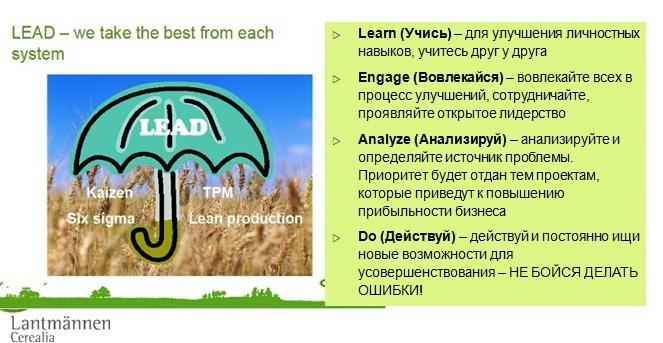

Еще до того, как головной офис компании в конце 2011 года вышел к нам с официальным предложением заняться внедрением системы повышения производительности LEAD (learn, engage, analyze, do – система повышения эффективности производства, разработанная консультантами для «Лантманнен»), мы уже начали действовать.

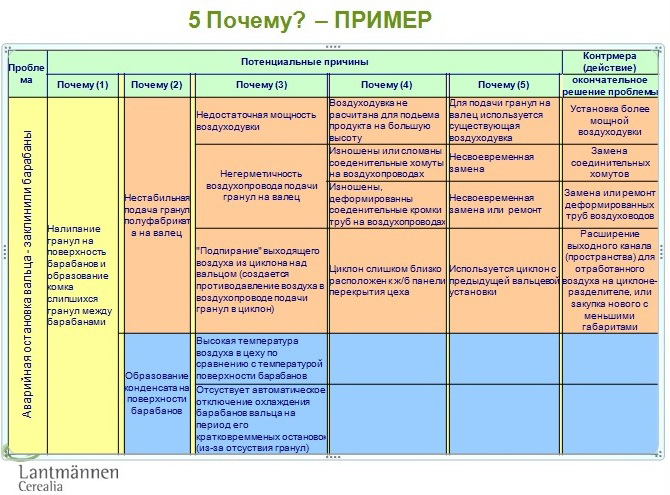

Уже была отработана система сбора первичных данных, регулярно создавались рабочие группы для решения определенных производственных задач, применялись определенные инструменты, такие как «5 почему».

С декабря 2011-го по июнь 2012 года с нами работал специально приглашенный консультант, с которым мы отработали базовые инструменты и прошли первую пилотную волну проекта. После этого все управление системой повышения эффективности легло на плечи украинского менеджмента.

Рис.1. Система повышения производительности LEAD

– Насколько хорошо вы осознавали на тот момент, с чем придется иметь дело? Ведь ЛИН – это далеко не нанесение разметки на пол, не украшение свободных стен стендами и досками. Большое значение имеет и модель менеджмента, которая как в России, так и Украине отличается от японской. Вы учитывали этот фактор?

– Если честно, то на тот момент было мало понятия, с чем конкретно будем иметь дело. Мы видели, как выстроен процесс на европейских фабриках, но слабо представляли, каким должен быть первый шаг. В этом смысле очень помогли первые 6 месяцев внедрения, когда мы работали с консультантом.

Безусловно, ЛИН – это система управления, и лишь во вторую очередь такие ее визуальные проявления как разметка, доски команд и т.д.

Модель управления в России и Украине кардинально отличается от японской, и здесь главная задача – не пытаться натянуть японскую оболочку на нас. Не стоит задача сделать так, чтобы наши люди думали и работали, как японцы. Это как минимум не осуществимо, так как в основе японского подхода – их уникальная культура, которая формировалась тысячелетиями. Наша культура и модель менеджмента не хороша и не плоха, просто она другая. И здесь ключевая задача – взять из японской системы именно те инструменты, которые можно успешно адаптировать и применить в нашей среде.

Каждый руководитель, который занимается внедрением лин-системы, должен четко понимать, что японская модель – не самоцель, а очень эффективное средство, которое в любой стране должно быть хорошо продумано и грамотно применено.

– В чем заключалось ваше взаимодействие с консультантом?

– С консультантом все было просто: было определено количество часов, которые он с нами будет работать, после чего он приезжал согласно утвержденному графику, проводил обучение для людей, показывал, как создавать команды, объяснял инструменты и алгоритм работы, помогал принимать решения – то есть был рядом в самых сложных ситуациях. Он больше работал как коуч – показывал, что и как нужно делать, подталкивал нас к правильным шагам.

– Многие предприятия начинают изменения с внедрения 5S, хотя далеко не всегда это оправдано. Причем часто бывает так, что сотрудники и не в курсе, зачем все затевается. А как происходило у вас? Были ли готовы сотрудники вашей компании менять производственную культуру?

– В нашей стране очень сложно добиться инициативы от рядового работника, а тем более получить от него предложение трансформировать определенный процесс. Поэтому, мы изначально понимали, что будет нелегко. Люди выполняли одни и те же операции изо дня в день, на протяжении многих лет, они просто привыкли. Вывести человека из зоны комфорта сложно. Тем не менее, мы начали успешно. Положительную роль сыграло то, что сотрудники уже были близко знакомы с системным подходом: с 2006 года мы внедрили и поддерживаем системы ISO и HAССP, без которых нам было бы очень сложно начать применять японские инструменты.

Я могу долго говорить о различиях западного (японского) менталитета и нашего, постсоветского, но все равно все сводится к тому, что нельзя ожидать, что наш персонал сразу положительно отреагирует на любые новшества. Людям надо рассказывать, показывать на примере, долго растолковывать, брать за руку и делать вместе с ними. И так изо дня в день. И на это может уйти не один год.

Чтобы поменять отношение и культуру производства, необходима огромная сила воли и настойчивость, а главное – заинтересованность руководства. Поэтому, для меня не было сюрпризом, когда я встретила скрытое и открытое сопротивление («У нас и так все хорошо», «Нам некогда, а еще и система повышения производительности», «Да мы все это знаем», и так далее в том же духе). Я просто была к этому готова и понимала, что по-другому наши люди не могут – они в такой среде выросли и так воспитаны. Нужно было просто запастись терпением.

Мы начали официально внедрять систему с января 2012 года, и сейчас, по прошествии полутора лет, я не могу с уверенностью сказать, что мы уже справились с задачей. Процесс улучшений непрерывный, но мы знаем, что «лин-продакшн» будет с нами все время, пока будет существовать предприятие.

Справка. HAССP (англ. Hazard Analysis and Critical Control Points, анализ рисков и критические точки контроля) – это система управления безопасностью пищевых продуктов, которая обеспечивает контроль на абсолютно всех этапах пищевой цепочки, в любой точке производственного процесса, а также хранения и реализации продукции, где существует вероятность возникновения опасной ситуации.

– Вы недавно говорили на одной из конференций, прошедших в Украине, что каждый менеджер должен начинать с себя. А лично Вы как руководитель с себя как начинали?

– Во-первых, я сама загорелась идеей изменений и с самого начала внедрения системы принимала активное участие на всех этапах: участвовала в рабочих встречах команд в качестве рядового участника, а не руководителя, не уставала объяснять смысл Бережливого производства, не ленилась лишний раз подойти к обычному работнику и обсудить с ним процесс улучшений на его конкретном участке. Иногда просто интересовалась, как успехи, и уже одно это люди воспринимали с радостью.

– Прежде чем начать процесс улучшений, основанный на внедрении системы LEAD, вы проводили диагностику предприятия – выделяли процессы, добавляющие и не добавляющие ценности потребителю? Какую картину получили и как дальше действовали?

– Обязательно. Стартовым, подготовительным этапом было детальное изучение цифр (так называемый «деплоймент»). Мы проанализировали тщательно все производственные процессы, структуру себестоимости, норму потерь сырья и материалов, и на основании этих данных выделили самые проблемные участки, которые оказывают прямое влияние на показатели эффективности.

На первом этапе мы выбрали 4 точки для приложения усилий, на основе которых были созданы первые 4 команды. Первая команда взяла в работу большие сверхнормативные затраты сырья и материалов на одном, конкретном, продукте; вторая команда занялась внедрением системы 5S на одной из упаковочных линий; третья взялась снижать короткие остановки на вертикальном упаковщике средней линии; и еще одна команда занималась снижением времени замены пленки на большой линии.

Еще раз отмечу, что на момент внедрения у нас уже была работающая и налаженная система сбора данных, это нам дало колоссальную экономию времени и трудозатрат на первом этапе.

– Какой план предусмотрели по LEAD, отталкиваясь от полученных данных?

– Мы разработали мастерплан по внедрению системы LEAD, который включал в себя 4 базовых этапа: подготовительный, пилотный, стадию расширения и стадию стабилизации. За первый год мы прошли первых 2 этапа, в текущем году работаем над стадией расширения, и следующий год будет посвящен стабилизации.

– А кто был в числе команды лин-единомышленников в самом начале и насколько расширился сегодня этот круг? Что представляет собой ваша команда LEAD?

– Первым шагом было назначение LEAD – координатора: им стал молодой инженер, который на тот момент уже отработал несколько лет на предприятии и зарекомендовал себя как активный сотрудник, позитивно воспринимающий новшества. Он начал выполнять ключевую роль в проекте LEAD, при этом также выполняя свои прямые обязанности.

Мы посчитали, что нанимать отдельную новую единицу для данной функции будет нецелесообразно, хотя это было бы на порядок легче.

К окончанию пилотной стадии мы уже определились с основными ключевыми направлениями и в начале 2013 года создали 3 колонны (понятным языком: рабочая группа с расширенными полномочиями): колонна по расходу сырья и материалов; колонна по техобслуживанию; колонна по логистике. Все участники колонн и есть костяк единомышленников: в их состав вошли все ключевые фигуры, которые могут и хотят влиять на процесс.

Но нельзя сказать, что только они играют определяющую роль: с самого начала в рабочие команды мы включали рядовых работников: операторов, наладчиков. Цель – отдать больше инициативы рабочим, чтобы они сами могли влиять на процесс и участвовать в непосредственном улучшении их условий труда. Так что можно уверенно сказать, что наша команда LEAD в широком понимании – это все те работники, которые участвуют в процессе трансформации. А этот процесс, поверьте, затрагивает многих и на всех уровнях: от генерального директора до уборщицы.

Рис. 2. Колонны LEAD

– Какие методики анализа и решения проблем, инструменты в рамках ЛИН стали для вас наиболее эффективными в применении?

– Мы увидели, что для нас самыми эффективными являются такие инструменты, методики анализа и решения проблем как: «5 почему» и «рыбья кость», система точечного определения проблемных участков в виде ярлыков и, безусловно, команды. Команда является самым эффективным инструментом. Она собирает людей разных профессий, которые находятся на разных карьерных ступеньках, и каждый участник имеет равное право голоса. При этом не обязательно лидер команды – это человек с самым высоким статусом: например, в команде может быть главный инженер, начальник смены, но лидером будет рядовой наладчик.

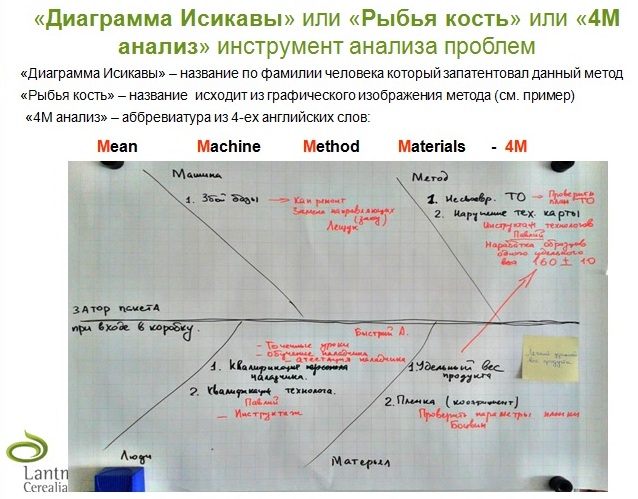

У нас хорошо прижился и инструмент анализа проблем под названием «рыбья кость». Его еще называют: «причина и следствие», «диаграмма Исикавы», «4M». Прием помогает определить все факторы, влияющие на проблему или желаемый результат, и структурировать их по 4-м категориям (4М): Man (человек), Method (метод), Material (материал), Machine (машины).

Рис. 3. Команды LEAD

Рис. 4. Применение «5 почему?»

Рис. 5. Пример применения метода «Рыбья кость»

– И в каком случае создание такой схемы может принести наилучший результат?

– Создание схемы лучше всего получается во время мозговой атаки. Каждый из участников рабочей группы записывает на отдельном листе свои мысли (предполагаемые причины возникшей проблемы, например), после чего все эти мысли группируются по 4-м направлениям, и по каждому формируется план действий с указанием ответственных и сроков. Цель – перечислить все факторы, влияющие на качество процесса, и составить схему взаимодействия между ними.

– Елена, а как думаете, освоение каких инструментов будет наиболее сложным, а какие пойдут легче? С внедрением системы 5S возникали проблемы?

– Я не могу четко определить, какой инструмент пойдет легче, а какой нет – весь процесс сложный изначально. Мы поступили достаточно гибко: выбрали именно те инструменты, которые нам подходят, и именно с ними работаем.

5S – это фундамент, без которого невозможно достичь общего эффекта. Это базовая культура на рабочем месте. За счет упорядочивания она помогает снизить время на ненужные операции и, таким образом, повысить производительность. Но самый большой эффект – это морально-эмоциональный: людям приятней работать в лучших условиях.

У нас постоянно работают команды по 5S: закончили один участок, создали новую команду на следующем и т.д. Так мы планируем в течение года упорядочить весь цех. Как раз с внедрением 5S все достаточно легко, и люди работают с энтузиазмом, так как сами, своими же руками, упорядочивают свои рабочие места. Им намного легче и приятней работать, если, допустим, все на своих местах.

Сложнее с поддержанием результата. Для этой цели мы проводим регулярный мониторинг: создаем комиссию и идем на тот участок, где работала команда, и смотрим, насколько картина удержалась. Честно скажу, не всегда и не везде удается поддерживать идеально результат, но эффект в любом случае остается.

– А какой метод в работе с персоналом считаете наиболее эффективным при внедрении LEAD?

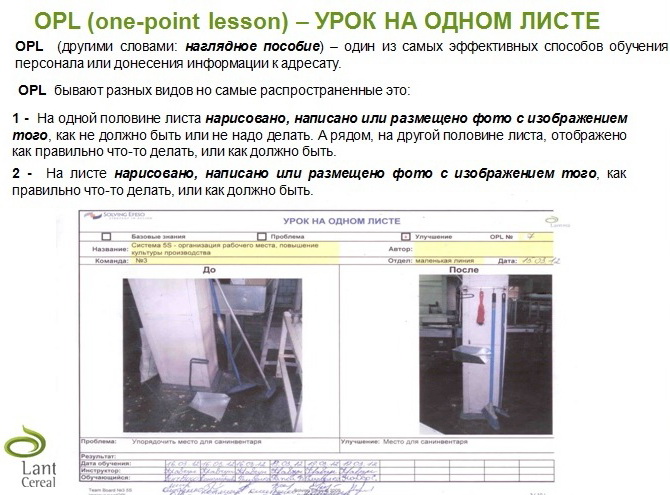

– Самое эффективное – показывать все на конкретных примерах. Первый этап обучения – теоретический материал, в виде презентаций, следующий этап – работа непосредственно на месте, практическая помощь в решении задач. Здесь нет ничего нового или революционного – просто нужно регулярно работать с персоналом.

Также в рамках обучения мы применяем метод ОPL (другими словами: наглядное пособие) – один из самых эффективных способов обучения персонала или донесения информации к адресату.

Рис. 6. OPL (one-point lesson) – урок на одном листе

– Вы отметили, что в текущем году работаете над стадией расширения – создаете в рамках колонн рабочие группы, вовлекаете таким образом все больше и больше людей в процесс. И следующий год должен быть посвящен стабилизации. Что предусматривает этот процесс?

– Наша мечта – чтобы все сотрудники предприятия хотя бы раз приняли участие в рабочей группе. В рамках процессов стабилизации в следующем году пройдет стандартизация операций, поиск путей фиксации результата на длительный период, систематизации достигнутых результатов.

Подготовила Ольга Лазарева