Планомерная работа в области качества ведется в ОАО «РЖД» с 2006 года. Бережливое производство стало неотъемлемой частью в развитии СМК. Наш очередной лин-тур о том, как развертывалась программа внедрения БП на пилотном полигоне – Октябрьской железной дороге.

Наш гид: Денис Гречушкин, заместитель начальника ремонтного локомотивного депо по управлению качеством

В соответствии с решением Президента ОАО «РЖД» с 01 апреля 2006 года на Октябрьской железной дороге начат пилотный проект (далее – Проект) по разработке и внедрению системы менеджмента качества.

В 2008-2009 годах на ОЖД была проведена серьезная работа по распространению функционирующей системы менеджмента качества на все локомотивное хозяйство ОЖД. Эффективность проведенной работы подтвердила успешно проведенная в марте 2009 года сертификационная проверка локомотивного хозяйства.

Развитие системы менеджмента качества и достижение требований стандарта ИСО достигается посредством активного применения Бережливого производства в рамках реализации Программы проектов «Бережливое производство в ОАО «РЖД» с 2009 года, когда Октябрьская железная дорога вошла в пилотный проект по внедрению Бережливого производства в компании ОАО «РЖД».

Разработана Программа «Внедрение Бережливого производства на полигоне Октябрьской железной дороги», где были определены пилотные структурные подразделения. В 2013 году список пилотных структурных подразделений расширился (6 в 2010 году, 26 в 2011 году, 73 в 2012 году) до 105 и 36 пилотных узловых рабочих групп.

В мае 2010 года на полигоне Октябрьской железной дороги был создан Проектный офис – межфункциональная команда для рассмотрения проектов улучшений производственных процессов, инициированных работниками полигона ОЖД.

Задачей развертывания программы внедрения БП было снижение операционных расходов компании и повышение производительности труда. Естественным при решении такой задачи является комплексная оценка и оптимизация процессов, в которой без применения системы 5S (системы организации рабочих мест) не обойтись. 5S может рассматриваться как элемент развития производственной системы предприятия, как тот ее компонент, который позволяет на начальном этапе применения инструментов БП привить работникам приверженность к порядку на рабочих местах, а в дальнейшем «цементировать» достигаемые в формировании процессов результаты.

Фото 1. Верстак на участке ремонта колесных пар

Фото 2. Накопитель автотормозного оборудования

Для развертывания программы внедрения БП на предприятии была создана рабочая группа. Ее обязанности – адаптация и реализация мероприятий по внедрению системы 5S. В группу вошли как руководители структурных подразделений предприятия, так и инженерно-технические работники. Однако, помимо рабочей группы, всегда требуется участие и рядовых работников внутри каждого структурного подразделения.

Задачи по применению 5S касались всех основных производственных процессов, но непосредственно выбор отделений или конкретных рабочих мест для начала применения должны были сделать руководители данных процессов.

С целью информирования и повышения уровня осведомленности персонала о применяемой системе до начала ее внедрения рабочей группой было организовано обучение, чтобы работники могли понимать суть, порядок применения и цели проводимых изменений.

Первым шагом стала «сортировка» – четкое разделение вещей на нужные и ненужные и избавление от последних.

Фото 3. Выполнение сортировки на участке ремонта электрических машин

Фото 3а. Выполнение сортировки на участке ремонта электрических машин

Далее было важно научиться соблюдать порядок – правильно организовать хранение необходимых вещей, когда можно быстро и просто их найти и использовать.

Фото 4. Накопитель на участке ремонта колесных пар (до применения 5S)

Фото 5. Накопитель на участке ремонта колесных пар (после применения 5S)

Фото 5а. Накопитель на участке ремонта колесных пар (после применения 5S)

Необходимый атрибут системы 5S – это и «содержание в чистоте» (уборка) – соблюдение рабочего места в чистоте и опрятности.

Фото 6. Участок ремонта автосцепных устройств

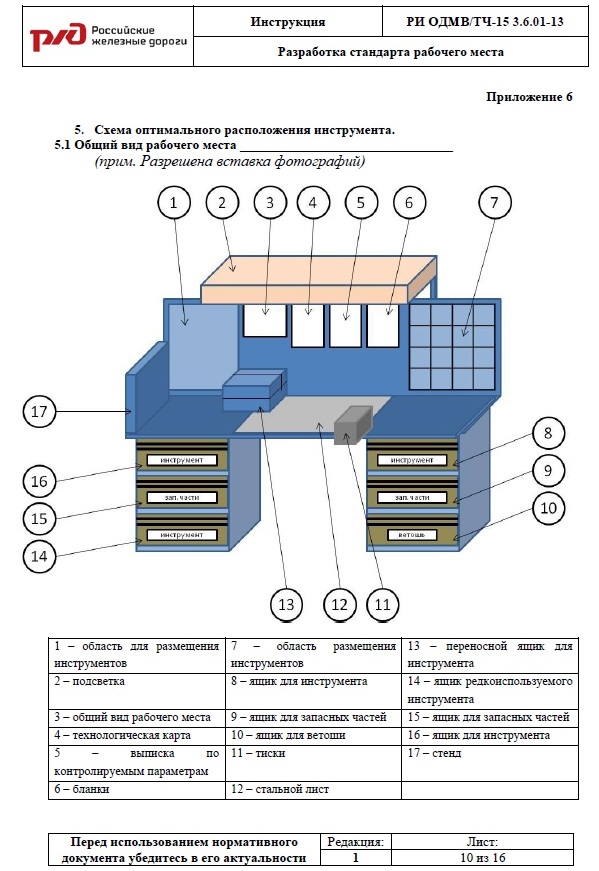

Следующим наши шагом стала «стандартизация» (поддержание порядка) – необходимое условие для выполнения первых трех правил 5S.

Фото 7, 7а. Стандартизация в ОЖД

И, конечно же, применение системы 5S может быть полноценным лишь при постоянном «совершенствовании». Поэтому очередным наши шагом стало воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

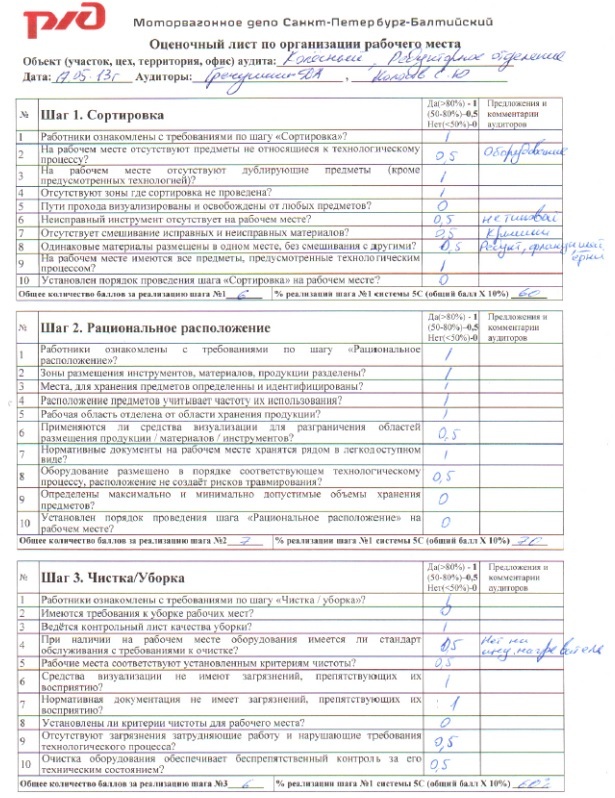

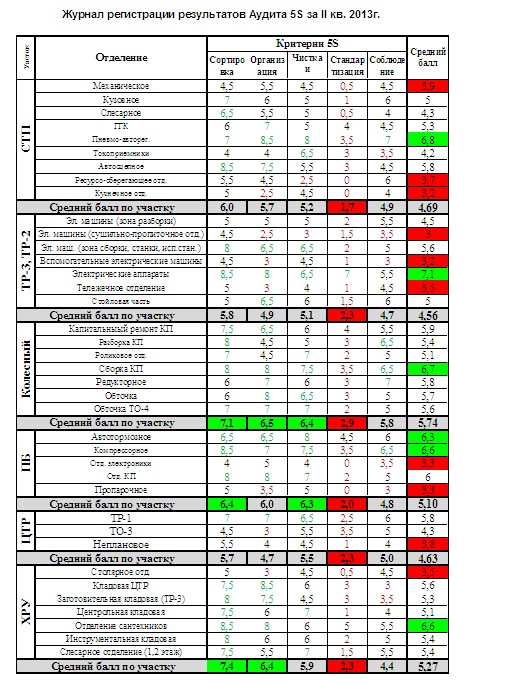

Средством контроля, а так же инструментом выявления и решения проблем, связанных с организацией рабочих мест по системе 5S, являются проводимые на регулярной основе 5S-аудиты. На предприятии разработан и применен новый Оценочный лист по организации рабочего места, разработанный на основе рекомендованного методикой М ОКТ 2.10.011, но содержащий в себе вопросы, учитывающие существующий уровень развития 5S на предприятии в целом, установленные обязательные процедуры по организации рабочего места, а так же передовой опыт отдельных рабочих мест.

Фото 8, 8а, 8б. Аудит по применению системы 5S

По результатам аудитов, дополнительно к программе внедрения БП, разрабатываются первоочередные меры по приведению рабочих мест в соответствие с требованиями системы 5S, выполнение которых контролируется при проведении последующих 5S-аудитов.

Неоднократно в процессе применения инструмента 5S требовалось изменение подхода и доработка к реализации 4 и 5 шагов. В процессе развития системы применялось три различных вида стандартов рабочих мест, что было вызвано неполным пониманием персоналом ранее применявшихся стандартов. Также использовались три различных бланка аудитов состояния рабочих мест в связи с тем, что производство у нас с различной специализацией.

В качестве мотивации проводятся ежегодные конкурсы по организации рабочих мест в номинациях «Лучшее рабочее место», «Лучшее подразделение» и «Лучшее техническое решение» с премированием и ценными подарками. Победители деповских конкурсов выдвигаются для участия в конкурсе дирекции.

Сложно говорить о прямых результатах применения система 5S безотносительно к другим инструментам. Мы видим снижение потерь, связанных с ожиданием, излишними перемещениями и транспортировкой. Однако главным эффектом применения системы является снижение вариабельности продолжительности выполнения производственных операции, что способствует стабилизации, выравниванию процессов и приведению их при помощи других инструментов БП к требуемым нам параметрам по времени выполнения заказа и объемам выполнения затрат.

Применение 5S неразрывно связано с различными аспектами формирования творческого и заинтересованного коллектива работников. На начальной стадии применения системы (6 месяцев) мы наблюдали существенное (50-70%) увеличение количества предложений по улучшениям деятельности предприятия, что свидетельствовало о заинтересованности, как минимум, части персонала. При этом многие предложения были направлены на улучшение организации рабочих мест, ведь работники понимают, что локальная производительность на их рабочем месте влияет на общий финансовый результат предприятия, на их заработную плату в том числе.