Что нельзя решить с помощью текучки руководителей, то под силу грамотной команде управленцев и бережливому производству. Как и насколько удалось финансово оздоровить предприятие с помощью БП, в своем лин-туре рассказывает Валерий Хоружий, и.о. генерального директора ОАО «МЛРЗ».

К середине 2012 года ОАО «Московский локомотиворемонтный завод» (далее – МЛРЗ), являющееся одним из старейших ремонтных предприятий железнодорожного транспорта России и специализирующееся на ремонте электроподвижного состава (ЭПС), оказалось в критическом состоянии. Риск остановки производства достиг максимума.

Не раз предпринимались попытки улучшить состояние завода, для чего приглашались все новые специалисты. Однако частая смена руководства (за 6 лет сменилось 7 руководителей) не принесла ничего хорошего, поскольку усилия по оптимизации издержек и увеличению дополнительных доходов прилагались в недостаточной степени. Как результат росло недоверие и недовольство работников завода. Люди не были уверены в завтрашнем дне. Не раз приходилось менять систему работы, подстраиваясь под запросы новых руководителей, взгляды которых порой были радикально противоположными.

В третьем квартале 2012 года на завод были приглашены специалисты, уже имевшие на тот момент значительный опыт по стабилизации положения организаций и выводу их из кризисных состояний.

Перед новым руководством стояла задача не допустить остановку производства, было принято решение внедрить бережливое производство, так как зачастую в кризисной ситуации при отсутствии каких-либо финансовых возможностей это – единственный выход.

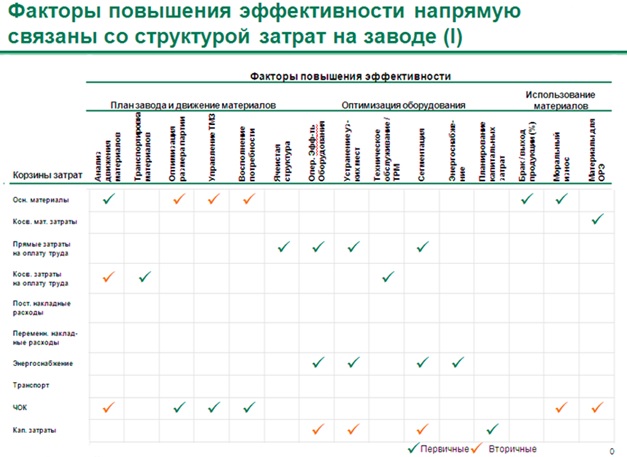

Однако перед тем как начать преобразования на заводе, мы решили провести 7-недельную диагностику для обоснования программы трансформации с выявлением потенциала как в краткосрочной перспективе (2013-2014 гг.), так и среднесрочной (2014 г.) (рис. 1).

Рис. 1. Предложение начать с 7-недельной диагностики для обоснования программы трансформации

В сентябре 2012 года для систематического внедрения лин-технологий на заводе был сформирован отдел бережливого производства. Первичный сбор информации и ее анализ показали неутешительные результаты. В их числе:

Кроме этого, нестандартизированные и несортированные рабочие места и склады приводили к снижению эффективности из-за значительных усилий, необходимых для поиска материалов и инструментов, рисков повреждения и нарушения безопасности. Потенциал для улучшений можно было увидеть повсеместно (пример – рис. 2, 3, 4).

Рисунок 2

Рисунок 3

Рисунок 4

Поскольку кайдзен начинается с проблемы, а точнее, с признания, что она существует, начало лин-преобразованиям на заводе было положено.

Одной из главных задач, возникших перед новым руководством, стала ликвидация отставания в выполнении плана работ, т.е. выполнении корпоративного заказа (в октябре 2012 года отставание составляло 99 вагонов). Одним из основных факторов, влияющих на данный процесс, являлась, конечно же, невероятно низкая производительность труда.

Фаза 1 (7 недель), отраженная на рис. 1, была завершена к концу августа 2012 года, за ней последовала фаза 2 – волны внедрения (рис. 5).

Рис. 5. Фаза 1 (7 недель)

Для реализации фазы 1 «Аэроэкспресс». Оптимизация операционной эффективности ОАО «МЛРЗ» было разработано техзадание, определен четкий набор критериев для быстрого проведения диагностики (рис. 6).

Рис. 6. Критерии для быстрого проведения диагностики

В качестве примера глубокого анализа приведу анализ и оптимизацию схемы движения материалов внутри завода для сокращения расстояний и ТМЗ (рис. 7) и анализ движения материалов в целях выявления возможностей экономии (рис. 8).

Рис. 7. Движение материалов: пример глубокого анализа

Рис. 8. Пример анализа движения материалов: анализ возможностей экономии

Ключевым результатом семинедельной Фазы 1 «Диагностика и разработка программы» (см. рис. 1) стала приоритизация инициатив (рис. 9) с уставом каждой инициативы для их отслеживания (рис. 10).

Рис. 9. Ключевой результат Фазы 1 – приоритизация инициатив

Рис. 10. Устав каждой инициативы для их отслеживания

По результатам анализа была разработана Программа оптимизации затрат и увеличения дополнительных доходов в 2012 году (4 квартал), основными пунктами которой стали:

В качестве пилотного участка был выбран колесно-тележечный цех, являющийся на тот момент узким местом. Совместно с компанией, оказывающей услуги по освоению бережливого производства, был проведен штурм-прорыв (2-е сессии по 3 дня) с участием всех начальников цехов нашего предприятия.

В результате проведенной работы:

Реализация дополнительных мероприятий (урегулирование отношений с аутсорсером по вопросу покраски вагонов, экономия ФЗП за счет проведения мероприятий по оптимизации штатного расписания), направленных на сокращение затрат, позволила заводу почти в два раза перевыполнить Программу оптимизации затрат и увеличения дополнительных доходов. При запланированном экономическом эффекте в размере 40 млн руб. фактический эффект составил 76 млн руб.

На 2013 год была разработана Программа, предусматривающая общий экономический эффект в размере 146,4 млн руб., в том числе:

и т.д.

В течение года программа была скорректирована и дополнена следующими мероприятиями:

План 9 месяцев 2013 года был перевыполнен на 23%. Помимо этого стал практиковаться выход в Гембу: к работе в цехах стали подключаться сотрудники заводоуправления. Это позволило, во-первых, некоторым руководящим сотрудникам на практике познакомиться с реалиями технического процесса производства, а во-вторых, улучшить контроль и качество выполняемой работы.

В ходе данного мероприятия (в качестве примера):

– Главным конструктором завода (работал на позиции маляра) было выявлено, что при покраске тамбуров вагонов используется грунтовое покрытие ярко-оранжевого цвета, которое закупается ввиду наиболее низкой цены, в то время как корпоративный цвет РЖД – светло-серый, а, следовательно, для покраски требуется минимум 2 слоя краски поверх грунтового покрытия. В результате были внесены изменения в техпроцесс и закуплено грунтовое покрытие серого цвета, что позволило сократить расход материалов и время выполнения операции (покраска) в два раза. Экономический эффект – 2,2 млн рублей в год.

– Мною при освоении функции столяра проведен ряд наблюдений по действующему техпроцессу и (прим.ред. – и.о. генерального директора Валерий Хоружий работал на позиции столяра) принято решение о пересмотре техпроцесса на установку фанерного пола. Так, по действующему техпроцессу фанерные листы закрепляются стандартными шурупами, а, значит, необходимо выполнение минимум трех операций: сверление, зенкование, вкручивание шурупов. Приобретение аккумуляторных шуруповертов и специальных саморезов позволяет ускорить процесс установки фанерного пола в среднем в 4 раза, за счет сокращения количества операций: остается только вкручивание, в сверлении и зенковании необходимость отпадает. Сокращение времени операции повлекло за собой сокращение необходимого количества работников (с 12 плотников 4-5 разрядов до 5 чел.). А повышение производительности труда в данном случае позволило не только сэкономить, но и, что очень важно, повысить заработную плату рабочим, задействованным в выполнении данной операции, в среднем на 10 тыс. руб. в месяц. Экономический эффект составил более 4,7 млн рублей в год.

– Начальником транспортного цеха (работал на позиции слесаря по ремонту подвижного состава) была предложена современная технология изоляции электропроводов: вместо асбеста стали использовать материал – прессованный (базальтовый картон), что позволит экономить в год до 1,3 млн рублей и повторно его (БК) использовать.

– Паспорта (бирка с номером провода) для маркировки кабелей и проводов, изготавливаемые из металла вручную, заменили полиэстеровыми этикетками (Фото 2), представляющими собой самоламинирующиеся маркеры (требуется только распечатать и наклеить). Годовой экономический эффект от данного мероприятия – не менее 4,3 млн руб.

– Было принято решение отказаться от собственного производства кабельных наконечников в пользу покупки готовых изделий. После рассмотрения нескольких вариантов наиболее выгодным было признано использование немецких наконечников (цена которых в 2,5 раза ниже цены собственного производства), приносящих экономию порядка 11,7 млн руб. в год.

– Для оптимизации процесса обточки валов для малой шестерни, который раньше осуществлялся вручную 5-ю токарями на 5 старых, еще в середине 1940 годов привезенных из Германии, станках был привлечен специалист по промышленному программированию, который написал программу для станка с ЧПУ. Это позволило повысить производительность труда в среднем в 2 раза, что в свою очередь привело к сокращению штата до 2-х единиц.

И таких примеров множество.

С целью обучения персонала основам бережливого производства в декабре 2012 года на завод был приглашен один из ведущих российских провайдеров, оказывающих услуги по устойчивому развитию бизнеса и освоению бережливого производства. ОАО «МЛРЗ» была предоставлена производственная площадка (с возможностью погружения в процесс производства) для проведения многоуровневой программы подготовки сертифицированных специалистов. Вместе с тем в обучении принимали участие начальники цехов завода, которые впервые смогли познакомиться не только с теорией, но и с практикой оптимизации.

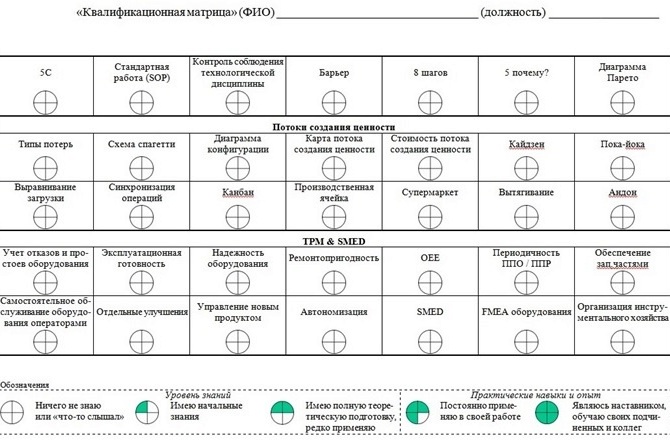

В продолжение начатого начальником отдела бережливого производства совместно с исполнительным директором было проведено обучение основам лин-технологии и аттестация руководства производственных подразделений (вплоть до мастеров). Для оценки знаний была разработана квалификационная матрица (рис. 11).

Рис. 11. Квалификационная матрица

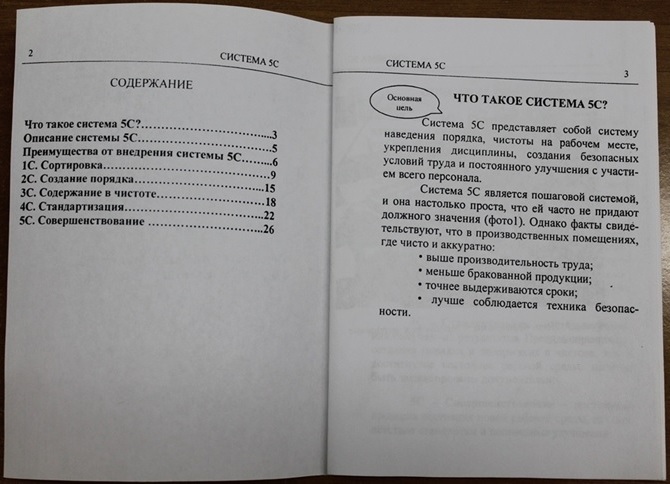

Для визуализации информации, донесения ее до каждого сотрудника завода были изготовлены и установлены информационные стенды по основам бережливого производства (фото 1), изготовлена и распространена по цехам Памятка «Организация рабочего места с использованием системы 5С» (фото 2, 2а, 2б).

Фото 1. Информационные стенды по БП

Фото 2, 2а, 2б. Памятка «Организация рабочего места с использованием системы 5С»

Кроме того, ведется разработка Положения о системе внесения и реализации предложений по улучшениям при внедрении элементов бережливого производства (рацпредложения), в котором будут определены порядок подачи рацпредложений, критерии оценки подаваемых предложений и система поощрения.

В результате проделанной работы уже к концу 2012 года «МЛРЗ» удалось добиться значительных успехов в финансовом оздоровлении и устранении источников необоснованных убытков. Производительность труда повысилась более чем на 30% (31,2%).

Общество завершило 4-й квартал 2012 года с прибылью в размере 67 млн руб., что позволило снизить годовой убыток с -461 млн руб. до -394 млн руб.

По итогам 9 месяцев 2013 года чистый убыток составил уже -53,9 млн рублей. Причем в четвертом квартале активно продолжалась реализация антикризисных мероприятий, которые должны позволить заводу достичь положительного финансового результата по итогам 2013 года ориентировочно в размере 10 млн руб.

Достигнутые результаты необходимо не только закреплять, но и развивать. Так, на 2014 год разработана новая «Программа мероприятий по оптимизации издержек и увеличению доходов ОАО «Московский ЛРЗ»» на общую сумму порядка 45 млн руб. Основной акцент планируется сделать на оптимизации технологических процессов, снижении общехозяйственных расходов и реализации неликвидов, сдаче неиспользуемых площадей в аренду, а также на продолжении снижения энергоресурсов (реорганизация компрессорной завода: децентрализация схемы снабжения цехов сжатым воздухом; модернизация освещения цехов завода).