В этой статье я хотел бы поделиться своим опытом системного внедрения Шесть Сигм в компании, который, глядя назад, показывает, что можно было сделать лучше и быстрее получить эффект.

Автор: Максим Соловьев, Руководитель направления развитие методологии Шесть Сигм, Сибур

Ошибок не бывает. События, которые вторгаются в нашу жизнь, какими бы неприятными для нас они ни были, необходимы для того, чтобы мы научились тому, чему должны научиться. Ричард Бах.

Инструментарий Шесть Сигм позволяет сокращать потери компании, выводит компанию и ее процессы на более высокий уровень. Часто методику Шесть Сигм преподносят как систему управления качеством, однако, это не совсем так. Методика Шесть Сигм состоит из ряда инструментов взятых из различных сфер деятельности от менеджмента и управления проектами до математики и статистики, объединенных в одно целое подхода DMAIC (Определение Измерение Анализ Совершенствование и Контроль). Действительно, первый опыт и запрос к применению был связан с качеством выпускаемой продукции желанием сократить отказы клиентов от продукции, дефекты довести до уровня 3,4 на миллион возможностей. Однако, в процессе развития инструмента увидели, что его можно применять в различных сферах бизнеса от улучшения качества, повышения эффективности процессов, сокращения затрат до получения конкурентного преимущества. За 30 лет существования методики, есть очень много примеров, которыми компании гордятся, но не все открыто говорят о трудностях во внедрении.

Есть несколько «Вопросов» с которыми менеджеры компаний, пояса и ответственные за внедрение Шесть Сигм, сталкиваются ежедневно: Существует ли поддержка первых лиц компаний и предприятий во внедрении Шесть Сигм? Кто является инициатором внедрения? Где ее можно применить? Как определить тему для проекта? Какая тема и проблема приоритетнее? Каков будет эффект и какой разрыв на сегодня с лучшей возможностью? Что важнее получить экономический эффект или направить все усилия на повышение качества выпускаемого продукта?

В этой статье я хотел бы поделиться своим опытом системного внедрения Шесть Сигм в компании, который, глядя назад, показывает, что можно было сделать лучше и быстрее получить эффект.

Начну с того, что до применения Шесть Сигм необходимо: иметь запрос от менеджмента, владельца процесса, бизнеса, о необходимости повышения эффективности компании, предприятия, бизнес процессов и т.д. Также необходимо иметь систему, которая позволяет определять потери, систему отслеживания проблем и возможностей, обратную связь с клиентом. Инструментов для этого более чем предостаточно: от простейшего Голоса Клиента в виде анкет и сбора статистики по претензиям с использование различных коэффициентов серьезности претензий, сравнения с собой лучшим до применения бенчмаркинга, построения КПСЦ(VSM), Хошин плана, ABC Costing и т.д. Каждая компания, предприятие в праве сама определять, что ей на сегодня удобно применять для определения потерь. Выделять ресурсы, которыми она обладает, ограниченно или системно и структурно на момент когда приходит понимание, что компания может быть лучше, конкурентоспособнее, эффективнее. Примером связи Бережливого производства и выбора проектов является алгоритм (ниже)

КПСЦ ТС – текущее состояние.

КПСЦ БС – Будущее состояние.

КПСЦ ИС – Идеальное состояние. (Лучшее возможное)

ИП – Инвестиционные проекты.

Без этого шага невозможно определить приоритетные задачи, которые можно решать с помощью инструментария Шесть Сигм, решения могут иметь краткосрочный результат и решения могут быть внедрены в обоих случаях, но существует риск возвращения назад, результат просуществуют не долго, зависит от подхода, с которым компания начинает использовать методику Шесть Сигм. Если нет инструментов по оценке возможностей, нет перечня проблем, нет понимания, что хочет получать клиент, его ожиданий – нет возможности и необходимости для применения Шесть Сигм. Необходимо начать работу с внедрения инструментов по поиску разрывов, оценки возможностей, перечня проблем.

Оценили возможности, увидели свои разрывы от лучшего или лучших, конкурентов. Необходимо начать с «простого», внедрения Бережливого производства, вовлечения персонала в процесс улучшения компании, производства. Масштаб и время внедрения будут зависеть от размеров компании и желании менеджмента что-то поменять.

Внедрение Бережливого производства (LEAN manufacturing) обязательно, по крайней мере, основных его инструментов 5С, Стандартизации операций, Быстрых замен (SMED) и Полного продуктивного обслуживания оборудования(TPM). Бережливое производство позволяет сократить возможные отклонения в процессах и позволяет сократить потери на организационных вопросах – от организации эффективных рабочих мест до эффективного ведения и управления процессами, оперативных замен и эффективных ремонтов до повышения производительности и сокращения возникающих дефектов.

Бережливое производство позволяет вовлекать весь персонал на всех уровнях в процессы непрерывных улучшений. Вовлечение персонала в процессы позволяет развиваться как самому персоналу так и компании, практически с наименьшими затратами и используя интеллект и возможности каждого сотрудника. Время внедрения от одного года до четырех лет, в зависимости от масштаба компании, как правило, достаточно для устойчивого использования и внедрения инструментария. Налаженные и стандартизированные процессы позволяют иметь меньше выпадов и отклонений от целевого значения процесса. Если вы зададите вопрос: - Можно ли без внедрения Бережливого производства начинать использовать методику Шесть Сигм? Отвечу:- Да, можно, эффект будет, но проекты Шесть Сигм могут занять большее время, чем общепринятые сроки. И пояса все равно будут выходить с предложениями о внедрении инструментов ЛИН, так как они позволяют сократить часть возможной негативной вариации процессов.

- Можно ли внедрять Лин и Шесть Сигм параллельно? Отвечу: Можно и нужно, но мероприятия Лин и Шесть Сигм должны быть в одном центре внедрения, не делите на специалистов Лин и специалистов Шесть Сигм, объедините их и результат будет выше.

С какими сложностями сталкиваются внедряющие Лин Шесть Сигм во время внедрения:

И это не весь перечень проблем, с которым можно столкнуться во время реализации проектов Лин Шесть Сигм, но скорее основной.

Поделюсь опытом как эти проблемы можно решить или сократить их влияние.

Об изменении стратегии должны знать все, должно быть выстроено единое информационное поле в компании, если принимается стратегическое решение изменении технологии ее усовершенствования через инвестиционный проект, бессмысленно в данном процессе применять методику Шесть Сигм до того момента пока производство не будет запущено и не заработает стабильно. Можно применять подход DFSS (Define for Six Sigma) или ТРИЗ на этапе проектирования изменений или разработки нового продукта с заданными параметрами, но не пытаться делать проект Шесть Сигм в классическом его виде, который по факту может не принести результата. А только породит сомнение в умах и сердцах персонала и менеджмента.

Для нормального внедрения методологии Шесть Сигм необходим пул проблем и проектов, который будет перекрывать как минимум полуторагодовую перспективу работы поясов. То есть если у вас одна проблема можно позвать консультанта или фрилансера со знанием на уровне Черного пояса Шесть Сигм, коих сейчас много, если вы хотите системно решать вопросы и проблемы, которые есть и которые будут возникать – создавайте пул проблем-возможностей для формирования списка проектов. Это поможет так же сказать, а какой ресурс необходим для решения этих задач системно и приоритезировать их.

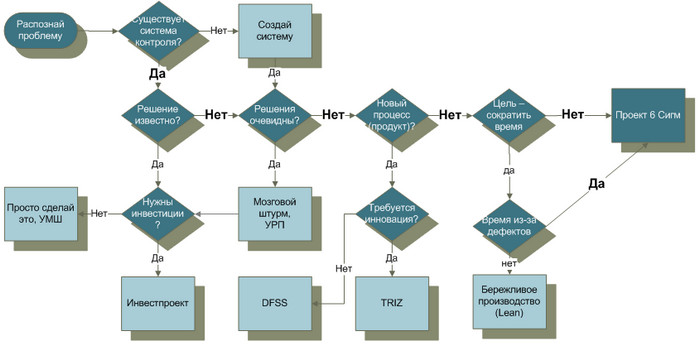

Как узнать каким методом решать проблему – может быть достаточно «мозгового штурма», или нам решение уже известно, есть простой алгоритм выбора метода решения проблем.

Пройдя с каждой проблемой с экспертами по данному алгоритму, вы сможете не только определить, где применить методику Шесть Сигм, но и расставить приоритеты для задач.

Бытует мнение у менеджмента, что обучили пояса Черного или Зеленого – пусть он сам ищет возможности и проблемы, которые нужно устранить. Но эта позиция не совсем результативна.

Да, в методологии иногда поясов называют спецназом, так как они могут работать и делать проекты в разных сферах бизнеса, как на производстве, так логистике, продажах, финансах и т.д. И их учат иногда видеть больше, искать и «копать» глубже, докапываться до мельчайшей корневой причины.

Но, они не всегда могут быть экстрасенсами и знать задачи менеджмента бизнеса на более высоком уровне. Армиями солдаты, какие бы они небыли универсальными, не управляют, для этого есть Генералы и офицеры.

Вовлечение в поиск возможностей должно быть на всех уровнях. Руководство озвучивает направление действий, стратегию, возможно, какие-то проблемы, которые видны на его уровне, пояса решают эти проблемы. По-другому не может быть, или Черные и Зеленые пояса превращаются в Дон-Кихотов , которые борются с ветреными мельницами… Чем больше есть связь с актуальными задачами и стратегией бизнеса, тем результативнее применение инструментария Шесть Сигм. Менеджмент должен уделять достаточное количество времени для проектов Шесть Сигм не только на стадии поиска тем проектов, но и во время проведения работ над проектом. Считаю что оптимально менеджменту ( ответственному спонсору Шесть Сигм) минимум необходимо встречаться один раз в две недели полчаса на проект, это мотивирует не только пояса, но и линейных руководителей - владельцев процессов, на которых реализуется проект Шесть Сигм.

Самое сложное это поверить, что Шесть Сигм работает. Под сомнение ставится все: возраст поясов, отсутствие профильного образования, выводы и выкладки, которыми оперируют пояса и т.д. К примеру разговор с главным технологом предприятия: - Как он мне может что-то советовать в металлургии? Он же( пояс) менеджер экономист. Или - как он мне может советовать в химии, он же не химик… И с такими примера можно встретиться в любом производстве и бизнесе.

Основа Шесть Сигм лежит на экспертизе и простейших инструментах от мозгового штурма до АРВО, а далее гипотезы подтверждаются статистическим инструментарием и планируемыми экспериментами.

Проводя проекты на Российских предприятиях, мы сталкиваемся с проблемами по отсутствию базы данных по процессам, что мешает, а зачастую растягивает время на реализацию проектов Шесть Сигм. Для применения статистического инструментария требуются данные с процессов, о качестве производимого продукта и т.д. По- этому приходится создавать базы, собирать статистику, внедрять SPC, производственные КПЭ, а это время. Заявленные сроки могут не оправдаться и обоснованно.

Современные лаборатории в российских компаниях оснащены лучшими мировыми образцами лабораторного оборудования, а отчеты не консолидируются в единых системах, имеем бумажные распечатки с принтеров, для проектов Шесть Сигм эти распечатки приходится часами заносить в компьютер, создавая базы. Как итог потери во времени.

Время – основной ресурс, потери которого, приводят иногда к неожиданным негативным результатам: потеря конкурентоспособности, упущенные прибыли, уход потребителей и т.д.

И в заключении: многие подводные камни внедрения Лин Шесть Сигм лежат в плоскости менеджмента, вовлеченности, результативности принятий решений, скорости реакции на изменяющиеся условия. Современность заставляет нас двигаться быстрее, эффективнее и находить решения оптимально и не возвращаться к проблемам для их решений повторно. Цель Лин Шесть Сигм, сократить потери раз и на всегда в существующем бизнесе, без колоссальных затрат.

Дорога, ведущая к успеху, вечно обновляется. Успех — это поступательное движение, а не точка, которую можно достичь. Энтони Роббинс