В годы войны у экипажей бомбардировщиков шансы на выживание были примерно 50/50, и этого было более чем достаточно, чтобы поставить вопрос: как увеличить их вероятность вернуться домой? Судя по разным исследованиям, встречающимся в сети, число «выживших» при внедрении бережливого производства, едва ли превышает те же 50-70%. То есть довольно стройная в теории система на практике сталкивается с большим количеством трудностей, что подталкивает к тому, чтобы более пристально рассмотреть положение дел и разобраться: что же мешает компаниям воплотить идеи бережливости в жизнь? Это знание может помочь очень и очень многим по-новому осмыслить чужой опыт и пропустить такой богатый на впечатления этап, как «прыжки на грабли с разбега». При помощи наших читателей и друзей портала «Управление производством» мы подготовили обзор историй и мнений о провальных проектах, но сначала разберемся, что же объединяет военные самолеты и бережливое производство…

Ошибки, которые не исправляются, – вот настоящие ошибки.

Конфуций

В годы войны у экипажей бомбардировщиков шансы на выживание были примерно 50/50, и этого было более чем достаточно, чтобы поставить вопрос:

Однажды в нью-йоркской квартире, совсем недалеко от Гарлема, собралась группа людей, единственной профессией которых было мыслить. Квартира на 4 этаже имела и официальное название – «Статистическая исследовательская группа». Эта группа, собранная по приказу Белого дома, состояла из людей, отказавшихся от своих должностей и постов порой в самых известных университетах мира, с единственной целью – помешать гитлеровскому режиму одержать победу над цивилизацией. И их оружием стали не пушки и бомбы, а интегралы и дифференциальные уравнения. В их число входил блестящий математик и гений статистики Авраам Вальд.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Эта группа применяла статистические методы к проблемам и ситуациям, до сих пор не имеющим решения, и одной из таких была проблема выживаемости экипажей бомбардировщиков. В годы войны шансы на выживание у них были примерно 50/50. Вопрос к ученым был прост: как увеличить шансы экипажей бомбардировщиков вернуться домой?

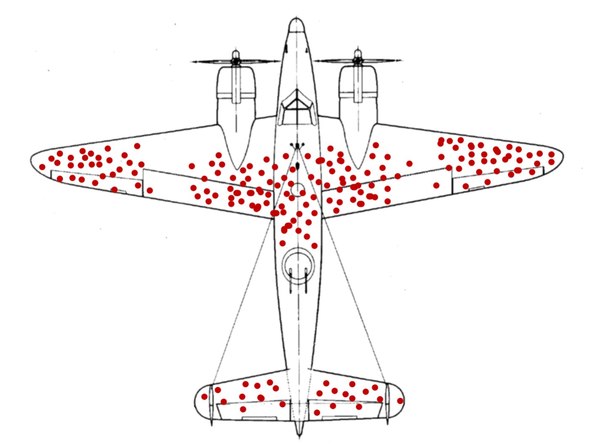

Разумеется, ответ лежал на поверхности: усиление броневой защиты. Но в каких местах нужно добавить брони? И именно здесь Вальд помешал военным сделать невероятно глупую и фатальную ошибку восприятия, так называемую «ошибку выжившего». Дело было в том, что обычно военные изучали те машины, которые вернулись с поля боя, и записывали, в каких именно местах самолет получил наибольший урон. И они видели, что пулевые отверстия локализуются в основном вдоль области крыльев, вокруг хвостового пулемета и внизу, по центру фюзеляжа. А где бы вы разместили дополнительную броню? Конечно, военные предложили усилить именно те области, где и были сосредоточены наибольшие повреждения. Но Вальд сказал: нет, это было бы неправильным решением.

Авраам Вальд

Почему? Те самые отверстия от пуль красноречиво показывали нечто другое, а именно, те места, где самолет был наиболее хорошо защищен. Ведь именно с этими повреждениями он благополучно возвращался с поля боя. А вот те участки, где нет пулевых отверстий, не помешало бы оснастить дополнительной защитой. И именно поэтому самолеты с повреждениями в этих местах вообще не возвращались с задания, что приводило к тому, что действительно фатальные повреждения никто просто не видел.

Именно так Вальд вычислил области потенциальной угрозы, а дальше все было делом техники – рассчитать, какой именно уровень повреждений может выдержать каждая часть самолета. И это были двигатель, закрылки, кабина пилота, стабилизаторы и т.д. Эти расчеты используются при проектировании самолетов и сегодня.

Но вот какой вопрос должен сейчас перед вами возникнуть. Если опытные и неглупые офицеры ВВС США совершили такую элементарную ошибку из-за распространенного искажения, которое красноречиво называется «ошибка выжившего», как вы считаете, влияет ли то же самое на множество наших повседневных решений? Ответ очевиден: конечно, да. И это происходит все время.

Говоря проще, то, что называют «ошибка выжившего» – это наша тенденция сосредотачиваться на живых, а не на погибших, на победителях, а не на проигравших, на успехах вместо неудач. В описанной нами проблеме военные сосредоточились на самолетах, вернувшихся домой, а не на тех, что потерпели катастрофу, именно это и привело к тому, что другие повреждения были проигнорированы.

Аналогичная ситуация сложилась и с проектами по повышению операционной эффективности, внедрению бережливого производства, развитию производственных систем, кайдзен – на слуху только те, кто выжил, состоялся, достиг результата. А почему не прошли эволюционный отбор сотни других? Что именно стало причиной их краха? Какие фатальные ошибки они совершили? Почему их не удалось спасти?

Чтобы найти ответы на эти вопросы, мы, редакция альманаха "Управление производством", побеседовали и с первыми лицами предприятий, и с их заместителями, и с руководством подразделений, отвечающих за развитие производственной системы / бережливого производства / операционной эффективности, и с сотрудниками как этих, так и многих других подразделений, а также проработали порядка тысячи статей и интервью из нашего альманаха и портала – за 10 лет работы у нас их по этой теме собралось немало. Стоит отметить, что очень многие из предприятий, которые 5-10 лет назад громко рассказывали о своих успехах на пути БП, совсем исчезли их инфополя и на контакт по этой теме больше не идут. Также многие наши собеседники захотели остаться инкогнито, и мы уважаем их выбор.

Собранных сведений нам хватило, чтобы сформировать пять групп проблем, закладывающих мины замедленного действия под программу бережливого производства.

Предлагаем вашему вниманию небольшой фрагмент из этой статьи – первый из семи фактор неуспеха из первой (из пяти) группы проблем. Полная версия этой статьи опубликована в № 5/2020 альманаха «Управление производством».

1. Береги голову: руководство

Главная и однозначно самая фатальная проблема – как и в случае с самолетами – защищать в первую очередь нужно голову (кабину пилотов). То есть собственники и генеральные директора компании могут являться главной причиной провала БП. В чем же заключаются главные факторы неуспеха?

1.1. Самоустранение. Если первые лица компании самоустраняются, если они не являются ни инициаторами внедрения, ни генераторами идей, ни заказчиками этих изменений, если отсутствует их поддержка – провал гарантирован. Рассчитывать, что за вас все сделает даже специально приглашенный на работу в компанию супер-специалист, или консультанты, или лин-энтузиасты – по меньшей мере наивно, это не работает. Проблемы и ошибки при развертывании БП будут обязательно, без них не бывает, но у первых лиц компании, если они непосредственные участники этого процесса, есть возможность вовремя их заметить и исправить.

Опыт и мнения:

«Большая ошибка – внедрение ЛИН высшим руководством, сидящим в кабинете и дающим распоряжения. Отрыв высшего руководства от лин-жизни неизбежно приведет к снижению результативности».

***

«Главным условием внедрения производственной системы является личная заинтересованность руководителя. В первую очередь – собственника (если он непосредственно руководит предприятием), либо того человека, который принимает решение на всем производстве, а не на отдельном участке (исполнительного директора, директора производства), так как это требует состыковки многих подразделений предприятия. Само слово «система» уже подразумевает системное внедрение. Эффект от внедрения системы гораздо больше, чем эффект от внедрения отдельных ее элементов».

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

***

«Самым сложным оказалось изменить сознание самих руководителей, привыкших командовать, наказывать и контролировать, а не направлять и обучать. Именно с выращиванием собственной философии, идеологии – а это процесс, который занимает годы, десятки лет, – у нас пока еще тяжело. В Японии никто не вмешивается в работу, все только помогают, поддерживают».

***

«Вовлеченность высшего руководства, а затем и всех ключевых участников бизнес-системы – главный фактор успеха при развертывании программы развития производственных систем. В случае его отсутствия любые усилия по внедрению Лин, 6 Сигма, Тотального управления качеством бессмысленны». (Сергей Литти, доктор бизнес администрирования)

***

«Внедрить бережливое производство на предприятии, без поддержки руководства, конечно, невозможно. Причина – бережливое производство в своей главной идее или цели – это создание определенной культуры производства предприятия, изменение менталитета людей, создание нового мышления работников, это «думающий человек», наконец. Поменять сознание людей в локальном месте возможно, если это место обособленно определенными рамками (территориально, функционально, и др.) от остальных, замкнуто и действует внутри себя. Иначе, что происходит в нашей социальной среде? Если кто-то отличается своими взглядами от «общих» и не имеет поддержки (законодательно, определенными правилами, личной «системой безопасности»), он станет для нас чужим, другим, изгоем.

Другой пример: пришел новый сотрудник с определенными взглядами в компанию с культурой, отличающейся от этих взглядов, что будет с ним происходить дальше? Сначала он попробует убедить, но так как это культура, целая система и традиции целого предприятия и руководство при этом не хочет/не готово к изменениям, ничего не выйдет. Он будет удивлен, раздосадован, может, раздражен и обижен на всех, но изменений не произойдет. Потом или социальное окружение вытолкнет его, или он сам уйдет. Или самое распространенное – примет чуждую ему позицию, т.е. поменяет или частично изменит свои взгляды, в корне или затаится, подстроится.

Другое дело, если мы говорим о применении отдельных инструментов бережливого производства. Конечно, есть люди, которым не все равно как они работают, они хотят и будут у себя что-то реализовывать. Некоторые рабочие сами не только изучают литературу, но и применяют изученное на практике. Хоть дома у себя, например, в том же гараже, создают 5S, хоть на рабочем месте, на предприятии. Такие люди всегда есть, на любом предприятии. Были примеры, если говорим о 5S, когда еще до старта проекта в цехе, я встречал рабочие места организованные, согласно инструменту (пусть в не полном объеме), а сам работник знал его основные этапы.

Если это рабочий, то порядок будет организован на его рабочем месте, все приготовлено и разложено на своих местах. Если это уровень линейного руководителя, то в рамках ответственного ему участка. Существуют отдельно организованные на участках ежесменные передачи рабочего места рабочими, подготовка к переналадке на ряде рабочих центров, присутствовали признаки реализации новой Культуры производства. Поэтому ответ простой, на каком уровне предприятия и в каком качестве принимается новая культура, ориентированная на улучшения, на том уровне реально ее реализовать. Кстати, в Японии концепция реализуется и поддерживается на уровне государства, даже не отдельного предприятия».

***

«Когда мы объявили, что эта производственная система позволяет ускорить производственные процессы, повысить производительность, то в глазах сотрудников восприятие было такое: «Нас заставят быстрее работать, быстрее бегать при той же зарплате». И такое восприятие на первом этапе характерно для большинства. Поэтому руководитель должен первым изучить данную производственную систему, осознать ее, понять, и доказывать своим сотрудникам, зачем она нужна. И что она не приведет к тому, что «вы будете в 10 раз быстрее бегать, больше работать, а зарабатывать столько же».

***

«Если заместитель генерального директора: по производству, по кадрам, по стратегии, по развитию – любой и с каким угодно авторитетом – захочет внедрять производственную систему, а генеральный директор – нет, ничего не будет. Впоследствии много раз убедился в этом сам». (Сергей Обозов, директор по развитию ПСР – производственной системы Росатома)

***

из переписки на форуме портала:

– Даже не знаю, вопрос это или скорее крик о помощи...У нас на заводе начальство решило внедрить 5S и поручило это дело мне. Я прочитала 3 книги, которые мне дал наш директор завода, съездила в командировку (4 дня) на завод, где работают по этой системе, и все остальные знания я беру из интернета. На мне ОДНОЙ лежит задача разработать систему контроля производства, непосредственное внедрение 5S на участках в цеху, разработать документацию (планы, графики, контрольные листы и т.п.). И на все это мне дали время – 1 месяц. Насколько я поняла из прочитанного в книгах «5S – это процесс, который длится не один год». Ну как так-то? Как объяснить начальству, что мне надо бы на семинары поездить, команду по внедрению 5S организовать? Или мой начальник прав и я должна все это сама делать за месяц?

– Судя по вводной информации «начальство решило внедрить 5S и поручило это дело мне», хочу Вас немного огорчить. Во-первых не понятно, зачем Вашему руководству 5S? Какие проблемы с помощью 5S хочет решить руководство на Вашем предприятии? Во-вторых, руководство отстранилось от улучшений на предприятии и это большая ошибка. Именно руководитель должен возглавить это направление. Народ у нас не глупый. Если увидит, что это нужно только Вам, а не руководству, то мало что получится.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

***

«Самый главный секрет – это генеральный директор идет на гембу, закатывает рукава и личным примером воодушевляет своих подчиненных на производственные подвиги». (комментарий на портале «Управление производством»)

***

«Главное, поймите, что проблема не в людях, а в вас. Если вы не можете добиться, чтобы порядок соблюдался, то это не рабочие плохие, это ВЫ ДЕЛАЕТЕ ЧТО-ТО НЕ ТАК»

***

«Лучше один раз сделать, чем сто раз услышать. Своим примером руководители должны заряжать подчиненных и на собственном примере показывать, что вполне реально постоянно поддерживать необходимый порядок в работе. Не рассуждать в кабинетах о необходимости преобразований, а идти в цеха и делать изменения своими руками. Тогда рабочие быстрее поверят в то, что стандартизация, поддержание порядка, выстраивание новой системы отношения к работе – не сиюминутное веяние, а процесс, который действительно необходим производству». (Павел Сосновских, руководитель проекта АО «ПСР»)

***

«Важно чтобы в каждой производственной ячейке был лидер – не руководитель, а лидер. Владеющий широким кругом деловых навыков, решительный, уверенный, с чувством юмора, пользующийся уважением коллектива. Запомните, что назначение на должность руководителя не делает человека лидером. Если же руководитель является еще и лидером во внедрении ПС, то такое предприятие обречено на успех». (Елена Артющенко, Заместитель генерального директора, Директор по внедрению НСУ (новой системы управления) «Кубань»)

***

«Для нас идеолог Производственной системы – это тот, кто способен своими полномочиями, властью и влиянием выражать и защищать идеи производственной системы (нашей компании); в том числе своим ежедневным примером. У нас эту роль, без всякого преувеличения, в первую очередь выполняет Президент компании. Он – главный идеолог. Активными идеологами производственной системы выступают также: генеральный директор компании, генеральные директора предприятий, директора по развитию производственных систем на предприятиях, руководители подразделений управления качеством». (Евгений Ларский, директор по персоналу ЗАО «Энергомера»).

Полная версия этой статьи опубликована в № 5/2020 альманаха «Управление производством».