Президент ОАК Юрий Слюсарь в одном из первых публичных выступлений после избрания на пост отметил, что 2015 год должен стать «определяющим для всей корпорации с точки зрения ее позиций и развития». В первую очередь это связано с двумя масштабными задачами: в сфере военной авиации – самым большим Гособоронзаказом, а в сфере гражданской – запуском производства МС-21. Завершение сборки первого летного образца лайнера ожидается уже к концу года, а пока предприятия, задействованные в проекте, осваивают новые технологические подходы.

Благодарим департамент корпоративных коммуникаций ПАО «Объединенная авиастроительная корпорация» за предоставление данного материала.

Иркутский авиационный завод – филиал корпорации «Иркут», головного предприятия по проекту МС-21, – вышел на новый уровень в сфере lean-преобразований – внедрил концепцию архитектуры рабочих мест по всей сборочной линии нового гражданского самолета.

Еще на этапе проектирования сборочных станций в них был заложен принцип «вытянутой руки», суть которого в том, что инструмент, деталь, крепеж – абсолютно все, что необходимо для сборки – находится на оптимальном расстоянии от работника и на «своем» месте. Первые станции сборочной линии МС-21 смонтированы, концепция опробована на практике, и уже можно говорить о первых положительных результатах.

Но для того чтобы так было сегодня, понадобились месяцы кропотливой подготовительной работы. Сотрудники службы бережливого производства вместе со специалистами агрегатно-сборочного цеха, цеха окончательной сборки, металлургами и логистами анализировали и согласовывали технические задания и номенклатуры, разрабатывали инженерные решения, закладывали основы организации рабочего места и грамотной логистики.

Панель фюзеляжа самолета МС-21 на станции новой сборочной линии

Первые компоненты самолета МС-21 на станции новой сборочной линии

Производство элементов для первого Самолета МС-21

«В постоянном взаимодействии работала команда технологов, ведущих специалистов из цехов и службы бережливого производства, а также сотрудников сторонних компаний. Полгода ушло только на сбор данных и согласование проектировочных решений, – рассказывает директор по бережливому производству ИАЗ Сергей Яманов. – Было подготовлено и утверждено более 60 технических заданий по организации рабочих мест на станциях и на участках, отталкиваясь от того, что конкретно будет изготавливаться на каждом этапе». По словам Яманова, учитывали все: какие операции планируется выполнять и сколько человек для этого нужно, какие детали и откуда придут на линию сборки, куда их поставят, как привезут, как поднимут на второй этаж сборочной станции. При этом нужно было не забыть про инструмент, который вместе с деталями должен обеспечить процесс сборки. И все это нужно было разместить на рабочей станции, создав условия, при которых потери времени при выполнении сборочных операций будут минимальны. «Также проектировали места для хранения крепежа, расходных материалов, рассматривали варианты размещения на станциях компьютеров, которые необходимы для рабочего, поскольку МС-21 собирается по 3D-электронной модели, без традиционных чертежей», – добавил директор по бережливому производству ИАЗ.

После сбора и анализа всего массива информации компания-проектировщик и изготовитель оргоснастки предложила ряд решений, представив их в двух- и трехмерных проектах. Лучшие из них после согласования с заводом и внесения доработок и были реализованы.

Системы бережливого производства на ИАЗ зарождались задолго до старта проекта МС-21. Многие технологии создавались и отрабатывались на сборке военной техники, впрочем, и о перспективе создания гражданского лайнера иркутяне никогда не забывали.

«Внедряя lean-технологии, о гражданском самолете мы думали с самого начала, у нас все директивные графики реализации и ежегодные программы разрабатывались с привязкой под МС-21, – говорит Сергей Яманов. – Весь опыт lean-преобразований на заводе – это пробы и эксперименты, которые дали положительные результаты практически на всех этапах производства. На военной технике мы все опробовали и, когда началось движение по гражданскому самолету, использовали наработки, внедрив технологии бережливого производства уже в процессе проектирования сборочной линии».

В проектировочных решениях были использованы кайдзен-предложения, поданные и реализованные за предыдущие годы. Например, применение сматывающих шланги устройств, которые позволяют обеспечить удобство и безопасность работы с пневмоинструментом. Раньше рабочему приходилось каждый раз доставать шланг из ящика, нести на стапель и присоединять. А это вело, в том числе, и к потере времени.

Процесс внедрения нововведений не прекращается и с запуском производственной линии. Сотрудники цеха сборки МС-21 уже на своих новых рабочих местах подмечают «мелочи», которые можно улучшить и упростить. Например, рабочий предложил внедрить звуковое сопровождение, которое включается, когда подвижные станции начинают движение вверх. Всего за полгода опытного производства лайнера было подано 70 предложений об улучшении.

Внешний вид Самолета МС-21

«Сборки еще нет, и все проблемы – потенциальные, – рассказывает Сергей Яманов. – На военной технике, когда внедряли инструменты бережливого производства, можно было и с рабочим поговорить, и с мастером – они указывали на реальные трудности, на те моменты, которые тормозят производство. Сегодня, когда работа по производству гражданского самолета началась и появился первый результат, все равно приходится нелегко. Ведь одно дело – приобрести опыт, собирая один агрегат, и совсем другое – перейти к сборке нескольких самолетов в месяц. Мы полагаем, что эти переходы выявят еще целый ряд проблем. Одну деталь доставить проще – ее, в конечном счете, можно взять и привезти вручную. А как организовать непрерывный процесс доставки деталей к определенному времени? Ведь любая задержка – это остановка всей сборочной линии».

Работа по МС-21 только началась, но уже сейчас на ИАЗ будущие проблемы пытаются просчитать. С целью обмена опытом сотрудники завода активно общаются со специалистами других авиационных предприятий России, в том числе с теми, кто собирает гражданские самолеты.

Одно из перспективных направлений, над которым идет работа в рамках запуска МС-21, – это построение системы внутренней логистики. Ее суть в создании четкой схемы перемещения деталей в цехах производства: как каждая деталь будет доставляться и где, уже на самой станции, планируется ее размещение (ничего другого туда поставить будет нельзя). Все решения берутся из предыдущих заводских наработок. Этим направлением со службой бережливого производства сейчас активно занимается новое подразделение – управление цепью поставок.

Еще один из пилотных проектов – визуализация. Этот эффективный lean-инструмент уже реализуется на рабочих станциях: производится сигнальная разметка опасных зон и подвижных частей сборочных станций, а также оформляются стенды с оперативной информацией и производственными графиками. Данные на стенде обновляются в течение дня, так что мастеру и начальнику цеха сразу понятно, что и когда будет собираться на станции и какие проблемы при этом возникают. Сейчас проект реализуется в виде эксперимента, но будет детализирован и внедрен повсеместно.

Следующий шаг на перспективу – это обеспечение бесперебойной работы оборудования сборочной линии МС-21.

«За шесть лет мы достаточно хорошо поработали в рамках ТРМ (от англ. Total Productive Maintenance – всеобщее обслуживание оборудования – ред.): есть опыт по ремонту, предупреждению аварий, мониторингу работы оборудования, – говорит Сергей Яманов. – И будущее направление – применение наших наработок в обслуживании нового сложнейшего оборудования – линии сборки МС-21».

Участие во флагманском проекте МС-21 – привлекательная возможность для многих предприятий авиаотрасли России обеспечить загрузку мощностей на длительную перспективу. Воронежский авиационный завод (ОАО «ВАСО») де-факто уже встроен в кооперационные связи по этой программе, и сразу по двум направлениям. Первое – это поставка агрегатов для одного из типов двигателей, которые рассматриваются для использования в МС-21 – ПД-14, а также непосредственное участие в программе сертификации данного двигателя (заказчик – ОАО «Авиадвигатель»). По этому направлению воронежские самолетостроители поставляют узлы мотогондолы, агрегаты из полимерно-композиционных материалов (ПКМ) на основе углепластика, и пилоны. Второе направление – это строительство самолетокомплектов непосредственно для воздушных судов, которым предстоят статические и летные испытания. В них входят, в частности, створки шасси, обтекатели балок закрылок, обтекатель крыла фюзеляжа и целый ряд других агрегатов. Эта продукция выпускается преимущественно из стеклопластика. Здесь ВАСО имеет заказ на три комплекта для летных испытаний и на один – для статических испытаний самолета.

«Первый летный самолетокомплект должен быть произведен заводом в третьем квартале 2015 года, – рассказывает руководитель проекта МС-21 на ОАО "ВАСО" Дмитрий Митин. – Мы идем в графике и требуемые от нас в соответствии с кооперационными договоренностями агрегаты передадим вовремя. Что касается агрегатов летающей лаборатории для сертификации двигателя ПД-14, то здесь срок обозначен 15 марта этого года. Не скрою, по ряду направлений нам пришлось ускоряться, но и эта продукция будет передана заводом в срок».

Летная лаборатория – это самолет Ил-76 в специальной версии, на который устанавливается три штатных двигателя и один – ПД-14, он предполагается для использования на МС-21. В случае успешного проведения испытаний двигателя, а затем и самого МС-21, ВАСО встраивается в кооперационную схему серийного производства самолета. В общем объеме работ по строительству лайнера воронежские агрегаты будут занимать примерно 10 % всех его агрегатов.

«Работы по проекту МС-21 потребовали от нас серьезной мобилизации. Причем и в части организации производства, и в части набора персонала, и в части обучения уже работающих, – говорит технический директор ОАО "ВАСО" Александр Анохин. – Наше предприятие в последнее время существенно продвинулось в области работ с ПКМ. Тем не менее, участие в проекте потребовало от нас аккумулировать полученный опыт и сосредоточить его на производстве агрегатов для МС-21. За последние два года, то есть с начала проекта, мы провели целый ряд мероприятий по организации цифрового производства, введению в промышленную эксплуатацию системы Teamcenter. Инженерно-технический состав был укомплектован необходимыми аппаратными и программными средствами. Также ведутся обширные ОКР по освоению новых авиационных конструкций. Все выполняемые нами работы проводятся в тесном контакте с двумя заказчиками – корпорацией "Иркут" и ОАО "Авиадвигатель"».

«Участие в проекте потребовало от завода по максимуму использовать результаты и опыт той работы, которой завод последовательно занимался последние несколько лет. Речь идет об инновационном подходе к процессу строительства самолетной продукции. Этой деятельностью мы занимаемся вместе со своими коллегами — о сновными поставщиками кадров для завода — Воронежским государственным техническим университетом и рядом других учебных учреждений. Безусловно, мы стремимся ответственно подходить к взятым на себя кооперационным обязательствам в рамках проекта МС-21. Для предприятия это серьезный импульс двигаться дальше, совершенствовать технологии изготовления самолетной продукции, повышать профессионализм персонала. По мере реализации проект сулит нам и ощутимую экономическую выгоду. Ну и, в конце концов, участвовать в создании новейшего российского пассажирского лайнера для завода еще и просто престижно», — Сергей Юрасов, генеральный директор ОАО «ВАСО» |

|

|

|

|

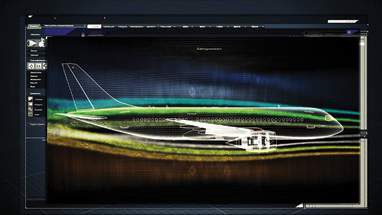

Аэродинамические и конструкторские модели МС-21 |

Именно в разрезе договорных взаимоотношений с корпорацией «Иркут» на заводе в этом году ожидается масштабная модернизация производства. В частности, ведется подготовка двух участков – сборки изделий из ПКМ и сборки пилонов. ВАСО должен получить семь единиц нового высокотехнологичного оборудования, которое будет введено в эксплуатацию в четвертом квартале этого года. Станки закуплены на средства «Иркута» и в перспективе обеспечат автоматизацию процесса сборки и операций контроля узлов при испытании.

По словам директора по персоналу ОАО «ВАСО» Александра Неведрова, под проект МС-21 на завод было набрано порядка 50 человек инженерно-технического персонала и конструкторов. К работам в проекте привлекались и студенты ВГТУ, проходящие на ВАСО практику. Часть студентов, участвующих в этих работах, уже закончили вуз и трудоустроились на завод на постоянной основе. В целом же по проекту пассажирского самолета МС-21 сегодня на Воронежском авиационном заводе задействовано больше 200 человек. Большинство из них в возрасте до 30 лет, поскольку проект требует владения новыми современными знаниями, умением работать с новейшими технологиями, в частности в области композитов.