Практическим опытом внедрения инструментов LEAN делится Дмитрий Спиридонов, специалист по программам улучшений ЗАО «ГК АКОМ».

Статья публикуется в рамках Конкурса работ «Управление производством - 2014»

Автор: Спиридонов Дмитрий Юрьевич, специалист по программам улучшений, ЗАО «ГК АКОМ»

Группа компаний АКОМ – один из отечественных лидеров в производстве и продаже аккумуляторных батарей в России. Запуск основного производства стартовал в 2001 году. Сегодня в состав группы входят: аккумуляторное производство «АКОМ», производство пластмассовых компонентов, металлургическое производство и торгово-маркетинговая компания «ТМС».

Производственные мощности завода по производству аккумуляторов – 1.6 млн. АКБ в год со средней емкостью 65 А/час.

|

|

|

Развитию компании всегда уделялось особое внимание и инвестиции, благодаря чему за 10 лет ЗАО «АКОМ» стал лидером России в производстве аккумуляторных батарей.

Но как повысить эффективность на оперативном уровне, не прибегая к серьезным инвестициям? Применяя инструменты бережливого производства – научиться использовать более эффективно внутренние резервы. К решению данной задачи и приступила группа по развитию.

Критерии по определению достижения цели: снижение затрат на основном и вспомогательном производстве, уменьшение складских запасов, себестоимости продукции.

Согласитесь, под такими целями можно подразумевать очень многое, но как достигнуть цели? Детский вопрос: как съесть слона?

Ответ на детский вопрос: по кусочкам. Поэтому цель разбиваем на составляющие и структурируем.

Для выявления проблем нужно понять, в какой плоскости они лежат. Для их идентификации в методологии БП есть определения проблем: потери, неравномерность, перегрузка. Экспертным путем было определено, что на нашем предприятии в области потерь самый высокий потенциал для улучшений.

Согласно методике бережливого производства, потери делятся на 8 видов.

Задача: провести оценку работы предприятия в целях поиска скрытых потерь, используя методику 8-и видов потерь (кликните на изображение для увеличения).

Результат проведенного анализа выявил, что на предприятии имеются почти все виды потерь. Согласно принципу Парето, были выявлены 20% проблем, суммирующих в себе 80% всех потерь. Т.о. были установлены и определены первоочередные места для приложения усилий.

Первичные цели определены: оптимизация складских запасов материалов и привлечение творческого потенциала персонала к поиску и устранению потерь.

Цель второго порядка: снизить высокий уровень брака и аварийных простоев оборудования.

Самые значимые и дорогие запасы материалов – это свинец. Если материал не работает, а лежит без дела на складе – это «заморозка» значительных денежных средств.

В ходе работы команды произведено разделение запасов:

При детальном анализе были выявлены первопричины образования излишних производственных и переходных запасов:

1) Фактический уровень производства отличается от планируемого (нестабильный спрос на рынке автопроизводителей). Поэтому точный остаток на конец месяца неизвестен. В связи с этим, всегда закупку сплава планируют со значительным запасом. Инженер-закупщик не может достоверно определить нужную потребность сплава до окончания месяца.

С помощью разработанного калькулятора расчетов на базе электронной таблицы Ms Excel стало возможным определение достоверных остатков в текущем месяце. Исходя из этого можно определить потребности в заказе оптимальной партии свинца на следующий месяц. Опорой послужили более точные статистические данные (кликните на таблицу для увеличения).

Таблица 1. Калькулятор расчета для прогноза количества остатков сплавов на конец месяца для определения оптимальной партии закупки.

После того как проверили на практике калькулятор расчетов оптимальной партии, в течение нескольких месяцев была разработана и утверждена методика для инженера-закупщика, внесено дополнение в действующий стандарт предприятия.

2) Кратность поставки одной партии сплава автомобильным транспортом – 20 тонн. Кратность была пересмотрена для доставки небольших партий от одного поставщика. Совместно с поставщиком принято решение – загружать на одну машину разные виды свинцовых сплавов.

В результате отгрузка мелких партий осуществлялась не на разных машинах по 20 т., а на одной. Стандартизация такого подхода так же нашла отражение в СТО.

3) Договора с поставщиками сплавов не предполагали изменения в согласованной спецификации по месячному объему закупаемого материала.

Изменению подверглись договора с поставщиками свинцовых сплавов, предусматривающие возможность отменить часть заказа на текущий месяц в случае необходимости.

4) Постоянная закупка сплавов для производства, при возможности их унификации.

Для производства переходников на клеммы грузовых аккумуляторных батарей использовали сплав с высоким содержанием лигатуры, годовой объем этой закупки составлял около 20 т. Исследована и реализована возможность производства переходников из материалов без содержания дорогих элементов, без потерь в области качества продукта. Это позволило полностью отказаться от закупки высоко-лигатурного сплава.

5) Мониторинг по запасам осуществляли по принципу определения средней температуры по больнице – суммарно усредненным способом.

Такой мониторинг не позволял оценивать эффективность работы по нормированию запасов. Определить верхнюю и нижнюю границу запасов затруднительно.

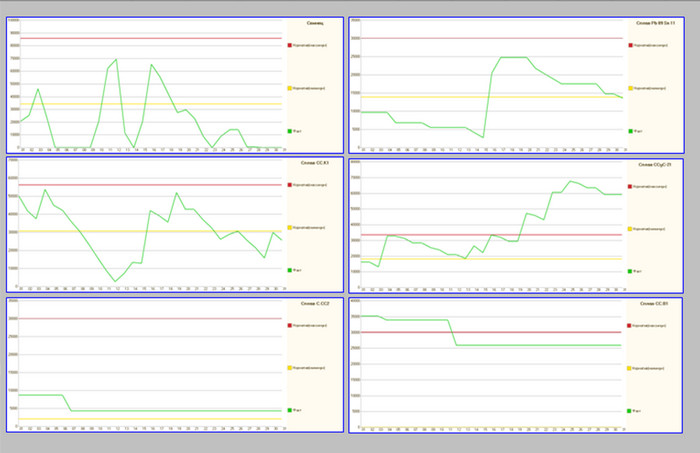

Разбив общую картину в мониторинге на составляющие получили не один график, а несколько, по каждому сплаву отдельно. А это уже объективная картина для анализа состояния запасов. Принимая во внимание потребности в производстве, кратность поставки можно задать максимальные и минимальные границы для конкретного свинцового сплава.

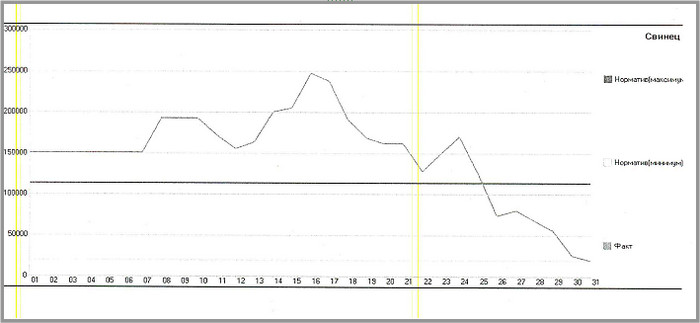

Мониторинг по запасам сплавов общий ДО:

Мониторинг по запасам сплавов раздельный ПОСЛЕ:

В ходе анализа складов было выявлено несколько позиций ТМЦ, которые длительное время не использовались (формирование в 1С:УПП запроса по складам, для определения ТМЦ по которым не было движений в интересующий период, 0,5 года или год). Сформировался список, состоящий из длительно неиспользуемых комплектующих, основных и вспомогательных материалов, инструмента, общей суммой на 8,5 млн. рублей. Для систематизации работы по выявлению и дальнейшей работы с неликвидами был разработан стандарт, регламентирующий эту работу.

Итоги работы по оптимизации складских запасов.

|

Позиция |

Объем до начала оптимизации 2012 г. |

Текущее состояние 2014 г. |

Цель на 2015 год. |

|

Свинцовые сплавы |

18% по отношению к стоимости готовой продукции |

16% |

15% |

|

Неликвидные ТМЦ |

8,5 млн. руб. |

6,5 млн. руб. |

2 млн. руб. |

|

Свинцово- сурьмянистый сплав |

20 тонн |

0 |

0 |

С учетом того, что свинцовые сплавы имеют высокую стоимость, изменение уровня запасов на 2% – это миллионы рублей.

Дополнительным эффектом стало высвобождение складских площадей на 90м*2.

Улучшения в области оптимизации позволили оптимизировать бюджет закупок, использовать более эффективно материалы, снизить оборачиваемость материалов. Документальная стандартизация всех улучшений не позволяет откатиться на начальный уровень.

Очень важным аспектом в поиске потерь и проблем на предприятии является активное участие персонала, т.к. именно персонал создает дополнительную ценность продукту. Рабочий на своем рабочем месте видит потери в процессе производства. На момент старта работы уровень участия и качество предложений были низкими.

В процессе анализа причин низкого участия персонала в подаче для реализации своих идей в виде полезных и рационализаторских предложений выявлено:

1) Регламент, определяющий работу по подаче и оплате предложений, имеет низкую мотивацию.

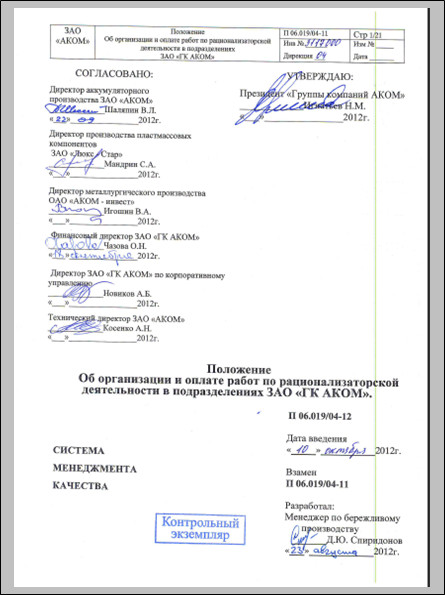

В значительной мере переработано положение, регламентирующее рационализаторскую деятельность. Руководство пошло на встречу, принимая решение разделить экономический эффект между предприятием и автором.

Основная суть изменений:

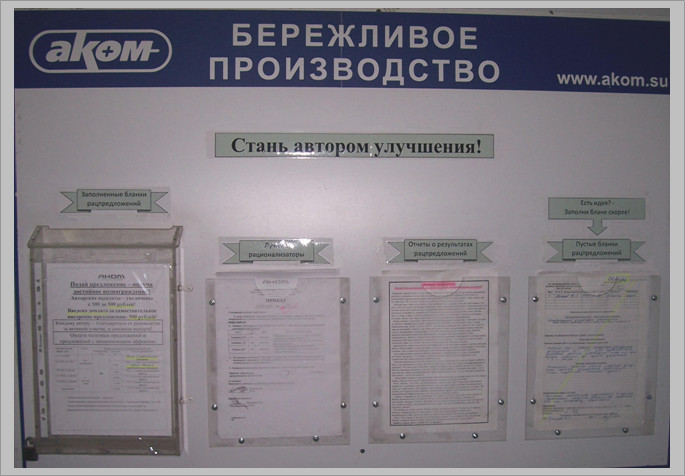

2) Низкая информированность персонала о возможности участия в рационализаторском движении.

Проведена широкая работа по информированию персонала о новом положении на цеховом стенде за счет размещения информации о приказах по награждению авторов предложений. Для визуального восприятия сути улучшений изготовлен и размещен на цеховом стенде каталог фотографий внедренных предложений.

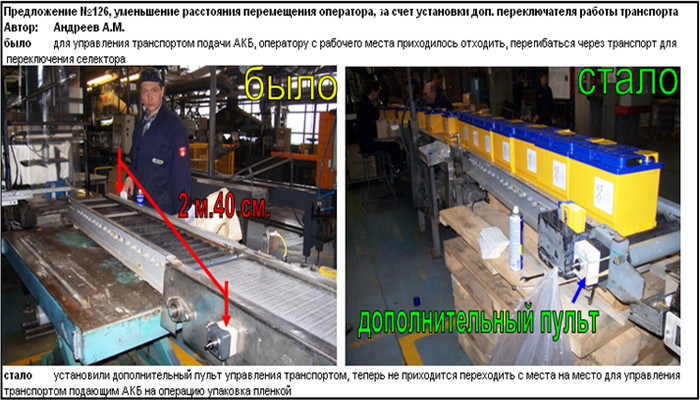

Пример: фото из каталога улучшений.

3) Персонал не обучен методикам бережливого производства.

Проведено массированное обучение производственного персонала методике бережливого производства – «7 видов потерь» и «кайдзен».

Результат эффективности работы по рационализаторству отражен в таблице.

|

Таблица подачи предложений ЗАО "АКОМ" |

||||

|

Год |

Количество |

Полезные |

Авторские |

Экономический |

|

2011 |

19 |

16 |

4 800р. |

нет |

|

2012 |

66 |

54 |

166 036р. |

3 574 452р. |

|

2013 |

48 |

37 |

63 140р. |

2 053 200р. |

|

2014 |

25 |

20 |

95 488р. |

2 815 000р. |

|

Итого: |

158 |

127 |

329 464р. |

8 442 652р. |

Вывод: работа по подаче полезных и рационализаторских предложений принесла предприятию за 3 года 8,4 млн. рублей.

Эффект: значительно повысилось количество предложений, персонал получил возможность участвовать в процессе улучшений предприятия, уменьшая или устраняя недостатки на своих рабочих местах, получая премию как за подачу, так и за реализацию своих идей.

Одной из самых затратных потерь являются потери от брака. Как и на любом предприятии, работа по уменьшению брака велась. Но анализ этой работы выявил, что мероприятия проводятся в условиях, отдаленных от производственных, на основании статистики, а не реальных деталях.

Для придания работ по уменьшению количества брака нового импульса был применен принцип бережливого производства «гемба гембутсу» – иди и смотри на место непосредственного возникновения проблем.

Для уменьшения проблем с качеством продукции было сделано:

1) Произведено обучение технологов и мастеров методам по выявлению причин возникновения брака непосредственно на месте их возникновения, выявление корневой причины.

С применением новой методики возросла эффективность дальнейшей разработки планов мероприятий по отклонениям, с возможностью определения коренных причин и факторов, вызвавших эти отклонения.

2) Разработана и внедрена в производство методика «точечного урока», фиксация отклонения и производимых мер по нему для накопления историй по отклонениям и мерам по их решению. Наработана база стандартных и нестандартных отклонений с мерами по их решению. Данная система помогает передать успешный опыт от одной смены к другой.

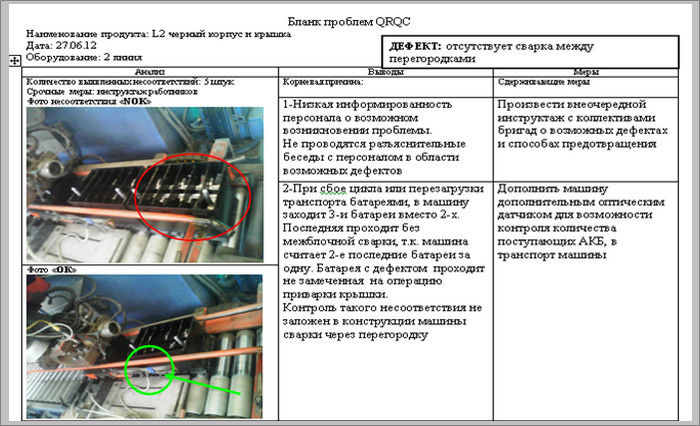

Пример точечного урока - установка дополнительного датчика для устранения на 100% дефектов межблочной сварки.

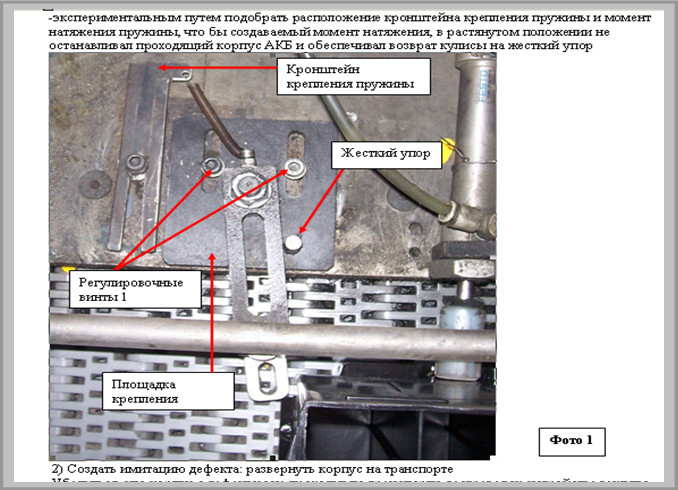

3) Запущены в работу устройства, предотвращающие возникновение дефекта «разворот корпуса аккумуляторной батареи на транспорте».

4) Стандартизирован порядок действий в СТО.

Эффект от данной работы составил: более корректные мероприятия направленные на уменьшение выхода бракованной продукции, база данных по уже решенным проблемам.

Проведен анализ аварийных простоев лимитирующего оборудования.

Выявлено, что высокому уровню аварийных простоев способствовали две основные организационные причины.

1) Недостаточную вовлеченность производственного персонала в автономное обслуживание оборудования.

Разработаны и внедрены в производство инструкции по автономному обслуживанию оборудования производственным персоналом. Карты автономного обслуживания содержат подробное описание и фотографии мест особого внимания; инструмент, с помощью которого проводится обслуживание; описание основных неисправностей и метода их устранения.

Пример карты автономного обслуживания (кликните на изображение для увеличения)

2) Отсутствие 5С на рабочих местах в ремонтном боксе

Приведение к стандарту 5С помещения ремонтного бокса. Изолировали все лишние предметы, покрасили все оборудование, стены, заменили напольное покрытие. Разработали, изготовили и установили оснастку для работы с крупногабаритными узлами. Оставили в помещении только необходимые для ремонта предметы. Все стеллажи и приспособления идентифицировали.

Для поддержания порядка, помещение ремонтного бокса внесли в перечень мест по систематической проверке второй ступени стандарта предприятия по наведению чистоты и порядка по системе 5С.

Эффект: данная работа позволила решить часть вопросов по возникновению аварийных простоев оборудования, улучшила культуру производства и состояние рабочих мест в помещении ремонтного бокса.

Параллельно с работой по основным целям, был проведен анализ возможностей для улучшения экологического аспекта работы предприятия.

Выявленные потери:

1) Использованная офисная бумага на предприятии не собирается, а выбрасывается как бытовые отходы.

Организация сбора макулатуры на предприятии для последующей реализации.

Пример мотивационной рассылки для привлечения к данной работе персонала предприятия.

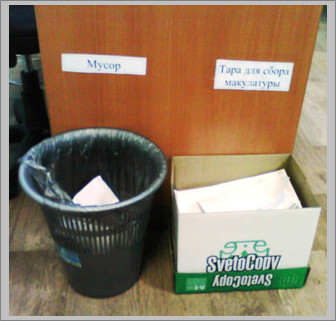

Фото: пример для правильной организации сбора макулатуры в кабинетах.

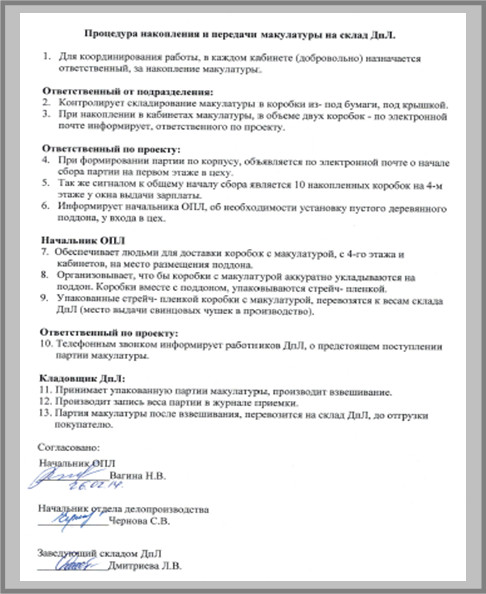

В качестве стандартизации разработана процедура сбора в кабинетах, накопления и передачи макулатуры на склад.

2) Высокий объем хранения и перевозки опасных производственных отходов.

Бракованные АКБ и полуфабрикаты (класс опасности 1), по действующим договорам передаются для переработки на другом предприятии, входящем в группу компаний.

Объем довольно большой, экологические службы производят постоянный мониторинг общее количество хранения и перевозки.

Проведен анализ состава, и выявлено, что часть из производственных отходов можно использовать для производства неответственных деталей внутри предприятия.

Изменили договора с потребителями отходов, переработали рабочие инструкции персонала, работающего на разделке и сортировке отходов.

Общий объем хранения и перевозки опасных производственных отходов снизился на 15 тонн в год.

3) Электроэнергия не эффективно используется для освещения производственных складов.

Выявленные проблемы:

Решением проблемы стало:

Эффект по году составил снижение энергопотребления на 90 000 КВт.

4) Объем производственных отходов от упаковки, при хранении перед реализацией, занимал существенные площади.

Для уменьшения занимаемых площадей требуемых для хранения производственных отходов приобретен пресс пакетировочный.

В результате работы занимаемый объем складского помещения для хранения сократился на 2/3.

Залог успеха всей работы:

Стратегия развития и цели на 2015 год: