Известно, что 5С – система организации и рационализации рабочего пространства. Это звучит достаточно формально: теория понятна, на как применить её на практике, и какие результаты это принесёт Компании – знают только специалисты. Компания ТБМ имеет опыт успешного внедрения данной системы на центральном распределительном складе (ЦРЦ) и в ряде филиалов, среди которых ТБМ-Самара и ТБМ-Минск. Всё об этапах внедрения, препятствиях на пути к совершенству и положительных результатах нам расскажут руководители проектов по внедрению 5С на ЦРЦ Александр Гордюшин, заместитель генерального директора «ТБМ-Логистик», Станислав Морозов, заместитель директора филиала при дивизионе «ТБМ-Приволжье», и Денис Глебко, заведующий складом в «ТБМ-Бел».

Благодарим редакцию корпоративного журнала "Планета ТБМ" за предоставление данного материала.

Это интересно

5S — система организации и рационализации рабочего места (рабочего пространства), один из инструментов бережливого производства (БП). Была разработана в послевоенной Японии.

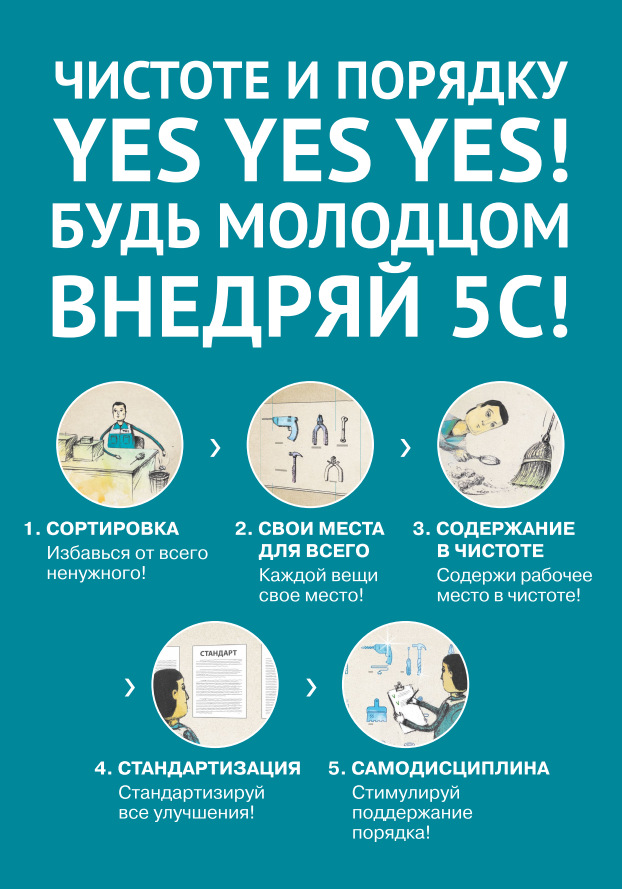

5S — это пять японских слов или 5 Шагов (5 Steps):

Сэири (整理) «сортировка» (нужное-ненужное) — чёткое разделение вещей на нужные и ненужные и избавление от последних.

Сэитон (整頓) «соблюдение порядка» (всему своё место) — организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

Сэисо (清掃) «содержание в чистоте» (уборка) — содержание рабочего места в чистоте и опрятности.

Сэикэцу (清潔) «стандартизация» (поддержание порядка) — необходимое условие для выполнения первых трёх правил.

Сицукэ (躾) «совершенствование (буквальный перевод — воспитание)» (формирование привычки) — воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

Александр Гордюшин, заместитель генерального директора «ТБМ-Логистик»

- Александр, расскажите, какие конкретно цели ставились перед внедрением системы 5С на ЦРЦ?

- Основные цели, которых мы хотели добиться путем внедрения и использования системы 5С:

- Были ли причины необходимости внедрения системы 5С ввиду каких-то недостатков в рабочем процессе, или же это была программа усовершенствования?

- Основной причиной внедрения системы 5С было отсутствие на тот момент системного подхода к организации рабочего места: все изменения выполнялись хаотично и не давали положительного результата, плюс низкое и нестабильное качество процессов на ЦРЦ, количество рекламаций на 1000 в 2015 году составляло 15,4, несовершенство системы наведения и подержания порядка не позволяло обеспечить максимальную сохранность товара и оборудования.

- Как долго осуществлялось внедрение 5С?

- В первом квартале 2015 года был запущен проект по внедрению системы 5С на небольшом участке, в зоне штучного хранения. В течение 5-ти месяцев мы в рабочей группе разрабатывали и внедряли критерии к сортировке, определению места хранения, формулировали требования к соблюдению и поддержанию чистоты, создавали контрольные листы, стандарты рабочих мест и процессов. Огромную помощь в этом проекте оказал коуч рабочей группы Виктор Феликсович Тренев и, как методолог, Алексей Юрьевич Крупин. После успешного завершения «пилотного» проекта было принято решение использовать данный опыт во всех зонах склада. Если брать общее время вместе с «пилотной» зоной, то внедрение заняло около 2-х лет.

- Какие этапы процесса вы бы отметили особо?

- Во-первых, грамотное планирование – это то, на чем основывается весь дальнейший процесс. Нужно выбрать лидеров рабочих групп, определить коуча, периодичность и длительность встреч, проинформировать участников. Цель этого этапа: провести оценку компетенций персонала, выбрать сотрудников, оценить предварительные инвестиции. Обычно это занимает 1-2 недели.

Далее следует подготовка — нам предстояло разделить склад на зоны и выбрать одну «пилотную», подготовить план непосредственного внедрения, методические рекомендации, провести обучение лидера «пилотной» зоны, обеспечить проект всеми необходимыми материалами. Длительность 2-3 недели, так как выполняли одновременно с первым этапом.

После этого началось внедрение «пилотного» проекта в выбранной зоне. Здесь главная задача – получение положительного результата для дальнейшей мотивации лидеров групп и сотрудников. В среднем, это занимает 4-5 месяцев. По итогам этого этапа, опираясь на позитивный опыт, началось обучение персонала и разъяснение, для чего это нужно, и какие результаты принесет. Для обучения разрабатывались стенды и другие элементы для визуализации и описания сути системы 5С. Тут в ТБМ постарались на славу – помимо традиционных плакатов, разработали забавный вариант для привлечения внимания сотрудников к изменениям в системе.

Далее последовал процесс непосредственного внедрения, состоящий из нескольких этапов. Начинался он с наведения порядка на складе по новой системе: у каждого предмета должно быть закрепленное место – благодаря этому, гораздо меньше времени тратится на определенные действия, так как исключается время поиска. Следующий этап — это обучение сотрудников соблюдению новых правил и поддержанию порядка. Здесь важно обеспечить поддержку руководства, так как искренняя заинтересованность руководителя это отличный пример для подчиненного.

После окончательного внедрения системы 5С мы запустили и стали поддерживать в рабочем состоянии систему выявления и решения проблем, чтобы каждый сотрудник их выявлял и принимал участие в поиске решения.

- С какими трудностями сталкивались в процессе внедрения?

- Низкая вовлеченность персонала, которая была связана с отсутствием информации у сотрудников – для чего нужна эта система, с какими потерями борется, и как она работает. Для решения проблемы была подготовлена система обучения и тестирования. После проведения обучения вопрос был исчерпан.

Отсутствие навыка стандартизации у лидеров групп – еще одно препятствие. Для преодоления этой преграды мы организовали обучение инструментам бережливого производства.

- Как быстро появились первые положительные результаты?

- Первые положительные результаты появляются сразу, в течении первых 2-3 недель после начала внедрения 5С, но, как я уже говорил, без стандартизации, обучения сотрудников и аудита процесс откатится обратно, если говорить о стабильных результатах, то они появились у нас спустя 3-4 месяца.

- Александр, что дало внедрение 5C на ЦРЦ? Какие показатели улучшились?

- Нужно понимать, что внедрение системы 5С — это долгосрочное инвестирование, но, тем не менее, в данный момент функционирующая данная система на ЦРЦ ТБМ позволила:

Если говорить о конкретных цифрах, то количество рекламаций на 1000 снизилось с 15,4 в 2015 году до 6,1 в 2017 году. Среднее время комплектации одной позиции сократилось с 2015 г. на 4%. Сумма ущерба с типом «Хранение на складе» сократилось с 2015 г. на 11,3%. Это довольно хорошие результаты, но мы не останавливаемся на достигнутом. Наша цель – максимально быстрая и точная отгрузка товара. Как говорится, нет предела совершенству – ведь мы работает для Клиента.

Станислав Морозов, заместитель директора филиала при дивизионе «ТБМ-Приволжье»

- ТБМ-Самара – один из первых филиалов ТБМ, внедривших систему 5С. Станислав, скоро будет 10 лет с того момента, как было принято решение о совершенствовании процессов на складе. Расскажите, какие изначальные цели ставились перед стартом проекта? За 10 лет многое менялось – как трансформировались действующие стандарты со временем и как это влияло на результаты работы?

- Действительно, исторически склад в городе Самаре был одним из первых в Компании, где фактически начиналось внедрение принципов Кайдзен и 5С. Еще в 2008 году был запущен первый тогда проект по данной тематике. Ряд сотрудников, задействованных в этой работе в 2008 году по сей день работают на Складе в Компании, что даёт возможность максимально эффективно обучать новых сотрудников. Большой опыт и владение информацией о системе с момента начала внедрения этими сотрудниками – огромная ценность для Компании. В 2016 году структура РРЦ в Самаре была реорганизована, то есть сокращена. Теперь ровно половина склада предназначалась для осуществления основной деятельности Самарского филиала ТБМ. Приказ о проведении проекта 5С по Компании в целом практически совпал по времени с реорганизацией нашего склада. Не воспользоваться такой возможностью на этапе перемещения товара и всего оборудования склада было невозможно.

Внедрение 5С на складе ТБМ-Самара преследовало следующие основные цели:

- Как долго осуществлялось внедрение? Какие этапы?

- Внедрение осуществлялось на протяжении немногим более полугода. Сама система 5С подразумевает постоянное совершенствование и оптимизацию всех затрагиваемых вопросов в ходе реализации проекта, поэтому говорить о завершении проекта нельзя. Мы постоянно совершенствуемся.

На всем этапе внедрения системы мы пользовались методическим пособием, разработанным в Компании ТБМ — оно значительно ускорило процесс осознания того, к чему необходимо прийти, и каких результатов добиться. Также пользовались опытом коллег. Многое узнавали на кайдзен-комитетах и при личном общении — всё это помогало быстрее понять и принять саму систему 5С.

5С — это аббревиатура от 5 шагов: Сортировка, Свои места для всего, Содержание в чистоте, Стандартизация и Самодисциплина (Совершенствование) — здесь крайне важно было идти поступательно от первого шага к последнему — четкое выполнение методических указаний стало для нас большим залогом успеха в данном вопросе.

- Какие сложности были в процессе внедрения?

- Сложности, с которыми столкнулись мы, можно условно разделить на два больших блока:

Как показала практика — первый блок является столпом и базой для воплощения проекта. Сначала было необходимо довести информацию до всего персонала – какая работа предстоит, для чего это нужна, какая перспектива у данного проекта, что он им даст и как повлияет на работу. Затем процесс обучения, который включает в себя занятия с комплектовщиками, ответы на возникающие вопросы (порой эти ответы давать по месту не удавалось, и необходимо было самому его изучить, разобрать, проконсультироваться с опытными коллегами). Очень большое значение на данном этапе имеет контроль за исполнением и внедрением проекта. Если руководитель не заинтересован или сам не принял внутренне задачу — воплотить ее в жизнь, а уж тем более «заразить» ею остальной персонал практически невозможно.

- Как быстро появились первые положительные результаты?

- Первые положительные результаты появились практически сразу (на этапе сортировки) — как только начали высвобождать пространство, мы сразу воочию убедились в эффективности проекта 5С. На многие инструменты и оборудование, методы их хранения и использования мы взглянули по-новому. Дальше — больше: каждый последующий шаг визуализировал наши мероприятия. На третьем шаге (содержание в чистоте) — стало определенно видно каждому, что на складе стало комфортнее работать. И речь тут не только о порядке с точки зрения уборки как таковой — речь в том числе и самой системе работы, т.е. как бы банально это не звучало: «Чисто не там, где убираются, чисто там — где не мусорят».

- Какими результатами Вы можете гордиться?

- Сравнивая складские показатели на период начала проекта и его окончания, мы подошли к следующей динамике:

Основной вывод — система 5С однозначно должна внедряться в Компании. Комфортное рабочее место мотивирует сотрудников и позволяет работать эффективнее. С точки зрения осознания этого я могу точно сказать, что чем глубже и качественнее мы вникаем в процессы — тем очевиднее становится, что нет пределов совершенству.

Хотелось бы выразить особую благодарность сотрудникам УК, оперативно реагирующим на наши вопросы и помогающим в решении возникающих сложностей в ходе реализации проекта. Особую благодарность хочу выразить Сергею Попову и Крупину Алексею.

На текущий момент все этапы внедрения системы 5С подробно описаны в методической рекомендации ТБМ «СИСТЕМА 5С. ОПРЕДЕЛЕНИЕ, ПРИНЦИПЫ, ПОРЯДОК ПРОВЕДЕНИЯ, КОНТРОЛЯ И ПОДДЕРЖАНИЯ», она разработана и рекомендована отделом Корпоративного развития и Складской логистики УК ТБМ.

Денис Глебко – заведующий складом ТБМ-Минск, непосредственный участник проекта по внедрению системы 5С на складе филиала

- Денис, расскажите, с чего всё начиналось? Какие были предпосылки для старта проекта по совершенствованию рабочего процесса?

- Систему 5С мы начали внедрять как некую систему усовершенствования, но к ней относились как к инструменту или подсказке, как и что делать. Ведь невозможно прочитать литературу, понять методы и в одночасье внедрить 5С на складе. Я работаю на складе «ТБМ-Бел» с 2004 г. Мы ранее арендовали склады, и мне доводилось три раза осуществлять переезд. И каждый раз при перемещении на новую площадь мы, можно сказать, с нуля организовывали работу склада, устанавливали стеллажное оборудование, планировали и размещали товар с уже нужными для нас удобствами в отборе и комплектации. И вот тут проводилась громадная работа по наведению порядка на складе. Ведь не сложно представить, что происходит с товаром и оборудованием при переезде. Основной задачей было «навести порядок» после переезда и организовать работу склада. А когда мы начали строительство в г. Фаниполе, то уже на ранней стадии определили, как стеллажное оборудование установить, где организовать зону приёмки, где разместить зону длинномера, как организовать разгрузку и погрузку и т.д. Пройдя этот длинный путь к переезду на собственную складскую площадь, мы «научились наводить порядок».

- Денис, Вы имели большой опыт организации склада «с нуля», какие ставили цели и задачи перед внедрением именно 5С?

- Да, мы уже успели попрактиковаться в наведении порядка на складе, имели опыт. При запуске проекта внедрения 5С мы ставили более серьезные задачи. Мы хотели добиться не просто идеальной чистоты и системности – нам нужно было с помощью грамотной организации работы на этом идеальном, скажем так, складе повысить скорость и качество обслуживания клиентов. Наша цель – довольный покупатель. Ведь именно для этих целей проводится 5С, создаются рабочие кайдзен группы, совершенствуются процессы. На мой взгляд, про 5С нельзя сказать: «Мы провели 5С на складе, значит, все у нас должно быть замечательно». Нет, лишь при комплексном подходе, только в совместной работе групп по 5С и кайдзен-улучшений можно достигать результатов.

- Какие этапы внедрения системы 5С Вы считаете наиболее важными?

- Первым этапом проекта внедрения 5С было детальное изучение информации об этой системе, а также разъяснение сотрудникам сути процесса. Только тогда, когда было сформировано полное понимание у руководителей, началась работа по внедрению 5С на складе. Одним из важнейших факторов успешного применения 5С является осознанность руководства и персонала. После достижения этого, был составлен план. Со временем он претерпел изменения, так как по мере изучения процесса изменялось видение того, как необходимо действовать в сложившейся ситуации. Вначале были сформированы зоны склада. За зонами были назначены ответственные.

- Какие сложности возникали в процессе внедрения?

- Основным препятствием стало привлечение самих сотрудников склада. Мы организовали еженедельные собрания, на которых объясняли, почему это важно, и как необходимо в первую очередь им самим. В этот момент мы столкнулись с сопротивлением самих сотрудников, с непониманием, какой результат это принесёт. Но после внедрения первых новых правил появилось понимание, что мы хотим от них, и как это в дальнейшем поможет им в работе, после чего кладовщики сами начали предлагать идеи по совершенствованию процессов. Не все конечно идеи были воплощены в жизнь, так как основной принцип принятия правила — это коллегиальное обсуждение и утверждение, руководитель выступает в роли наставника. Мы не стремились быстро добиться каких-то показателей. Препятствий было довольно много, и мы постепенно их преодолевали.

- Как быстро появились первые положительные результаты?

- Главной нашей задачей было усовершенствование наших процессов, направленных на достижение поставленных целей. Хотя положительные результаты можно было видеть уже на начальном этапе, к примеру, кладовщики стали более внимательны к качеству работы друг друга и работе на оборудовании. Ведь если один навел порядок на своем ряду, а другой пришел, произвел отбор и после себя оставил на этом же адресе «беспорядок», то ответственный уже на данной стадии обращал на это внимание, и настаивал на том, чтобы тот комплектовщик убрал за собой. Со временем выработалась самодисциплина.

- Расскажите о процессах/показателях, которые улучшились в результате внедрения системы 5С на складе ТБМ-Минск?

- Мы определили для себя следующие целевые показатели: время сборки, количество рекламаций, необходимый ресурс для организации всех складских процессов. Ведь если присутствует «порядок», то время комплектации уменьшается, количество рекламаций снижается, высвобождается некий ресурс, который можно использовать в иных видах работ.

Статистика сформировалась следующая:

Пример стандарта. Зона палетного хранения.

Несмотря на колоссальные улучшения в работе склада и хорошие показатели, мы не можем говорить, что завершили внедрение системы 5С, так как она предполагает постоянное совершенствование, что мы и делаем параллельно с ежедневной неотъемлемой работой по обслуживанию Клиентов ТБМ.