В производственных цехах Воронежского авиационного завода на сегодня около 2,5 тысячи рабочих мест. В соответствии с планами развития производственной системы, бережливого производства на предприятии к концу этого года не менее 90 процентов из них должны быть на финальных стадиях развития системы 5С.

Благодарим Центр общественной информации и печати ПАО "ВАСО" за предоставление данного материала.

– Один из главных итогов прошедших лет в том, что сегодня каждый цех нашего завода может похвалиться наличием не только единичных или образцовых рабочих мест, но и постоянным увеличением их количества, – говорит исполняющий обязанности директора департамента бережливого производства – начальник ОСП Дмитрий Тимошинов. – На сегодня около половины рабочих мест в цехах соответствуют, как минимум, необходимым требованиям: инструмент разложен, обозначен, подписан. Не скрою, задача добиться 90-процентного хвата нашего производства системой 5С на данном этапе довольно сложная, в основном, потому что в предыдущие годы она в цехах внедрялась с большим отставанием, с людьми разговаривать на эти темы непросто. Но стоит порадоваться тому, что рабочие все больше вовлекаются в процессы совершенствования, начинают выполнять мероприятия по 5С, проявлять инициативу. И не только потому, что начальство хочет, а потому, что видят реальную пользу от нее.

В цехе №3 мероприятия по 5С составлены по каждому участку. Обучение в ОСП прошли все руководители – от начальника цеха до мастеров, которые, в свою очередь, теперь занимаются обучением рабочих по стандартам рабочего места. Как и в каждом цехе, занимаясь уже практической работой, здесь нашли свою «фишку» – с более удобным размещением информационных материалов на верстаках.

Стандарт рабочего места

– В первое время люди воспринимали все эти мероприятия как что-то лишнее, сейчас многие сами подходят, спрашивают, предлагают, – рассказывает начальник цеха №3 Алексей Жарких. – Мы, со своей стороны, стараемся и поддерживать активных, и подталкивать тех, кто пока не очень воспринимает перемены. Не так быстро, как хотелось бы, но процесс идет, и с возвращением к серийного производства рабочие сами почувствуют его ощутимые преимущества. Правда, теперь у нас другая проблема – заканчиваются подручные материалы, которые используем для наведения порядка на верстаках…

Такую же проблему с материалами упомянули и в цехе №19. Очевидно, дополнительные инструменты поддержки цехов, особенно сейчас, на этапе становления системы 5С, точно не помешали бы.

В цехе №19 на сегодня по системе 5С организованы 26 из 43 рабочих мест. Пусть кто-то пока просто разложил и подписал инструмент – не ниже, но и не выше минимальных требований, но многие постарались сделать все по полной программе, насколько это возможно.

– Мы видим необходимость развивать в цехах систему поощрений: чтобы тот, кто меньше напрягался, не имел поводов посмеяться над тем, кто подошел к делу с душой, – отмечает Дмитрий Тимошинов. – Мы, со своей стороны, готовы регулярно, раз в квартал или полгода, проводить конкурсы на лучшие рабочие места между цехами.

В целом, заметно, что общий порядок в 19-м наведен и поддерживается. Теперь занялись покраской верстаков в один цвет, затем в одном стиле сделают стеллажи и так далее. По словам замначальника цеха по подготовке производства Юрия Рыбалкина, один из самых больших и сложных проектов связан с реорганизацией склада. Компьютер туда поставили, но склад огромный – на хранении десятки тысяч единиц. По-хорошему, нужна полная оцифровка продукции, штрих-кодирование, само собой, потребуются новые стеллажи, ящики, плюс необходима изоляция от производственной пыли. Освободили для начала небольшую площадку, чтобы попробовать, но это лишь сотая доля от необходимого для склада в 150 кв. м. Затраты потребуются колоссальные, но давняя задумка привести хотя бы один цех завода в полное соответствие требованиям бережливого производства станет ближе к реальности.

Залогом успеха сейчас становится отношение руководителей – от начальников цехов до мастеров. Необходимо, чтобы они не бросали работу в этом направлении на самотек, в ежедневном режиме контролировали поддержание достигнутого уровня и развитие системы 5С.

– Они как никто другой видят и знают все узкие места, понимают, как лучше решать проблемы, а мы готовы в этом помогать, поддерживать наших коллег в цехах, – говорит Дмитрий Тимошинов. – Но и будем продолжать проверять, как развивается система. Мы видим, что культура производства стала повышаться, однако нужна динамика, чтобы ни в коем случае не допускать застой. Сейчас, что скрывать, рабочие порядок и чистоту наводят больше «для начальства», но, привыкнув к хорошему, обязательно захотят поддерживать нормальное состояние рабочего места. Об этом говорит опыт не только других авиастроительных предприятий, на которых 5С внедряли раньше нас, но и наших подразделений, таких как цеха №№105, 95, 10.

На самом деле, сделано уже немало. Обучение по программе 5С прошли все начальники цехов, заместители, начальники участков, в июне завершилось обучение мастеров. Причем, как отмечают в ОСП, руководители всех уровней очень ответственно отнеслись к учебе. Далее предстоит обучение специалистов инженерно-технических служб цехов, а затем, про программе «Бережливый офис» – отделов главного технолога, главного конструктора и так далее.

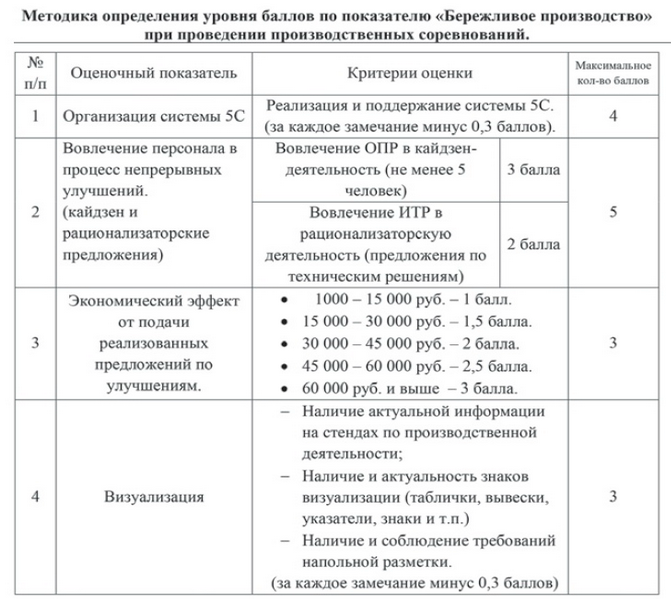

Важным инструментом, который должен стимулировать развитие производственной системы ВАСО, становится включение связанных с ней достижений цехов в показатели заводского производственного соревнования.

– До пятнадцати баллов из ста цеха могут получить как раз за работу в развитии бережливого производства и его инструментов, – объясняет Дмитрий Тимошинов. – С 2017 года мы инициировали включение этих показателей, и теперь при поддержке директора по персоналу А.С. Владимировой этот большой шаг сделан. Теперь есть стимул больше обращать внимание на 5С, кайдзен и рацпредложения, визуализацию, а с учетом сегодняшней ситуации на заводе появилась возможность компенсировать потери от простоев, снижения основной производственной деятельности при подведении итогов соревнования. На самом деле, в оценке, которую выставляют кураторы цехов ОСП, видно, как идут дела в сфере бережливого производства. На сегодня никто не оспорил выставленные баллы, но поинтересовались тем, почему оценки были снижены и как это дело исправить, всего пара начальников цехов.

Напомним, что новая методика устанавливает порядок определения уровня баллов оценочного показателя деятельности производственных подразделений по итогам работы за календарный месяц. Общие оценочные показатели деятельности в области бережливого производства составляют 15 баллов. Количество баллов может снижаться в соответствии с критериями, приведенными в таблице №???.

Кроме того, подготовлены изменения в должностные инструкции руководителей всех уровней, в которых будут четко прописаны их обязанности, полномочия и ответственность в сфере бережливого производства.

В этом году на конкурс проектов по совершенствованию производственной системы ОАК от ВАСО была выставлена одна работа в секции «Производство». Проект «Использование вакуум-присосок производства ПАО «ВАСО» вместо импортных вакуум-присосок для фрезерного станка Endura 900Linear» представила его разработчик – инженер-технолог конструкторско-технологического отдела неметаллов и полимеров ОГТ Юлия Федорова.

Непродолжительный срок службы и высокий износ штатных вакуум-присосок, установленных на обрабатывающем центре Endura, долгие сроки поставки и большие затраты на приобретение новых приводили к простоям оборудования. Было предложено использовать присоски из резиновой смеси НО-68-1, которые изготовили в цехе №36/11 ВАСО. В итоге вместо ожидания поставки импортного изделия 8 недель изготовление собственной продукции (с учетом изготовления оснастки) составило всего шесть дней. При потребности в сто штук вакуум-присосок в год затрачивалось около 1,7 млн руб. на их закупку за рубежом, собственное же производство обошлось в 116,8 тысячи руб. Экономический эффект – ежегодная экономия почти 1,6 млн руб.

Призовых мест проект не занял, но, как проинформировал Дмитрий Тимошинов, важнее практический результат. И не только для Воронежского авиазавода, уже в ходе конкурса представители предприятий ОАК высказали заинтересованность в вакуум-присосках ВАСО, технология производства которых является интеллектуальной собственностью предприятия. С учетом того, что обрабатывающие центры ENDURA широко используются в периметре «Ростеха», это хорошая возможность для получения дополнительных доходов.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.