В Воронежском акционерном самолетостроительном обществе, в соответствии с дорожной картой ОАК, реализуется развитие системы 5С, и также действует положение по 5С. Этим документом цехам предписано разработать планы мероприятий по внедрению системы.

Благодарим Центр общественной информации и печати ПАО "ВАСО" за предоставление данного материала.

В каждом цехе совместно с отделом совершенствования производства (ОСП) департамента бережливого производства ВАСО были определены пилотные участки. Ежемесячно специалисты ОСП совместно со службами цеха проводят мониторинг выполнения требований положения, и в одной из таких проверок приняли участие корреспонденты предприятия.

– Внедрение системы 5С у нас на заводе идет, если оценивать в среднем, не так быстро, как могло бы, – рассказывает начальник отдела ОСП Дмитрий Тимошинов. – Но если посмотреть на конкретные рабочие места, то можно заметить, что элементы 5С у нас развиваются в зависимости от активности самих цехов и их коллективов. С одной стороны, есть обычная инерция, с другой – нельзя сбрасывать со счетов то, что завод работает не на полную мощность, и полноценно оценить экономические преимущества внедряемых новшеств, их полезность для конкретного рабочего пока невозможно. Но плоды стали появляться, особенно учитывая то, что эта работа направлена на повышение культуры производства, на привлекательность рабочих мест для нынешнего и будущего персонала.

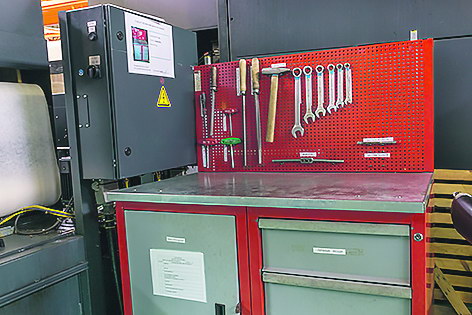

Система 5С подразумевает рациональную и эффективную организацию рабочего места. Проще говоря, на нем обозначено и видно, где должен быть тот или иной инструмент, где техническая документация, и так далее. Один из таких участков – в цехе №88. Начали, как говорит Дмитрий Тимошинов, с главного – убрали все лишнее и ненужное. При этом сам рабочий – главная фигура как в инициировании и организации процесса, так и его оценке. Мало просто поставить стол или стеллаж для инструмента, нужно, чтобы они были максимально доступны и удобны в использовании. И уже после расстановки люди начинают придумывать, как еще лучше организовать их рабочее пространство. Так начинают рождаться кайдзен-предложения от них. Именно так начинает решаться задача вовлечения персонала в постоянные улучшения, и они входят в систему.

ЧТО ТАКОЕ 5С

5С – система организации и рационализации рабочего места (рабочего пространства), один из инструментов бережливого производства. Она включает пять элементов:

- Сортировка (нужное-ненужное).

- Соблюдение порядка (всё на своем месте).

- Содержание в чистоте (возврат в исходное состояние после смены).

- Стандартизация (закрепление достигнутого).

- Совершенствование (дальнейшее улучшение).

– Был не так давно в «МиГе», и там практически каждое рабочее место соответствует системе 5С, – констатирует Тимошинов. – Мы тут только в начале пути, но этот вирус однозначно будем помогать распространять, как раз поддерживая инициативу рабочих в постоянных улучшениях. Пока, будем откровенны, без кнута в большинстве случаев не обойтись. Но и о поощрении из имеющегося у нас мотивационного фонда мы не забываем. Сейчас уже есть что с чем сравнивать, и в этом году обязательно проведем конкурс на лучшие рабочие места по системе 5С.

Следующий шаг, который мы должны сделать – стандартизировать такие рабочие места. Этот требует формального, письменного закрепления правил содержания рабочего места, технологии работы и других процедур. Необходимо создавать рабочие инструкции, которые включают описание пошаговых действий по поддержанию порядка. Также следует вести разработки новых методов контроля и вознаграждения отличившихся сотрудников. И в целом департамент бережливого производства совместно с директором по персоналу А.Ю. Неведровым ведут работу по включению оценки за внедрение элементов БП в общую оценку при проведении итогов производственного соревнования, от которой будет зависеть и премирование.

Для цехов разработаны листы аудита организации рабочего пространства. Они включают тринадцать обязательных критериев:

Если по итогам аудита цех набирает до 8 баллов включительно, то его работа неудовлетворительна, 9-11 баллов – удовлетворительна, 12-13 баллов – получает оценку «хорошо». По итогам первого полугодия в хорошистах у нас только цех №44.

– Это говорит о том, что там работа ведется в масштабах всего цеха полноценно и приносит результаты, – комментирует Дмитрий Тимошинов. – Однако мы пока не форсируем события, и даже если работа в каких-то цехах ведется в рамках одного пилотного участка, стараемся поддерживать ее, но и подталкиваем к распространению на остальные рабочие места.

В цехе №95 нам показывают одно из первых стандартизированных рабочих мест. «Всё по полочкам» – это о нем. ОСП помог приобрести необходимый инструментальный шкаф, а рабочие сами придумали и сделали в нем дополнительные перегородки. В противоположном свободном углу навесили… декоративные полочки, которые сделали из отбракованных панелей.

В цехе №19 пример того, что пусть формальная оценка пока не так высока, но динамика изменений очень хорошая, отмечает начальник ОСП, молодой руководитель Р.В. Воробьев сейчас работает по всем направлениям БП, в коллективе хорошо воспринимают и с желанием берутся за внедрение всего нового. Здесь не только убрали все лишнее, но и хорошо визуализированы ход процесса сборки, этапы производства.

В цехе №31 среди прочего обратили внимание, что даже на старых верстаках вполне можно реализовать систему 5С, вид у них не такой презентабельный, как на новых, но тоже всё по полочкам, каждый инструмент на своем месте.

Примерно такая же ситуация на кузнечном участке цеха №105. Один из старейших по всем внешним параметрам заводских цехов – в передовиках по итогам аудита по системе 5С.

– 105-й отличает то, что начальник, Р.В. Неровный, постоянно спрашивает с руководителей, с коллектива результаты работы и по 5С, и по всем другим направлениям развития производственной системы, очень адекватно воспринимает наши требования и предложения, по количеству кайдзен-предложений они постоянно в числе лучших, – отметил Дмитрий Тимошинов.

– Ни одной кузни с элементами 5С в авиапроме, сколько ни спрашивал, мне так и не показали, – говорит сам Роман Владимирович. – Но это ладно. Главное, что у нас рабочие с пониманием относятся к этому делу. С начала года 30-35 кайдзен-предложений в месяц и от рабочих, и от производственных мастеров, это процентов пятнадцать работающих в цехе. Если говорить непосредственно о системе 5С, то она на сегодня создает больше удобств для рабочих, а вот об экономическом эффекте от ее внедрения мы будем разговаривать, когда пойдет серийное производство. В нынешнем режиме опытно-конструкторских работ, в котором работает завод, оценить это невозможно.

– Здесь вы видите еще и пример того, что бережливое производство вполне может развиваться не только там, где красивые сборочные цеха, новые станки и так далее, – обращает наше внимание менеджер ОСП Юлия Власова. – Посмотрите на рабочее место кузнеца: ящички сделали сами, силами цеха, оригинальную конструкцию разработали модельщики литейного участка цеха.

– Когда у меня на столе порядок, все лежит, где положено, конечно, это помогает, – говорит бригадир цеха №105 Евгений Остриков. – Пусть оно все старенькое, но в полном порядке. Ведь понятно же, чем меньше тратишь времени на поиск нужного – тем быстрее та или иная операция выполняется, тем больше этих операций можешь сделать. Хотя, конечно, что скрывать, хотелось бы уже и об эстетике подумать, что-то современное, поновее – верстаки, столики, чтобы уже для каждого инструмента была своя полочка. Было бы совсем хорошо.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.