В ноябре прошлого года на Уралмашзаводе стартовал проект по развитию Производственной системы, направленный на повышение внутренней эффективности предприятия, и одним из первых его этапов стало внедрение системы 5S. Каких результатов она помогла добиться и какую роль играет в достижении стратегических целей предприятия?

Благодарим за предоставление данного материала ОАО «Уралмашзавод».

Уралмашзавод должен увеличивать портфель заказов, качественно и в установленные сроки изготавливать продукцию. Чтобы решить эти задачи, предстоит повысить внутреннюю эффективность предприятия. Проект по повышению эффективности работы всех подразделений и снижению издержек, стартовавший на Уралмашзаводе в ноябре прошлого года, называется «Производственная система».

Производственная система – это комплексный подход к повышению эффективности производства, который объединяет отдельные проекты в единую систему улучшений:

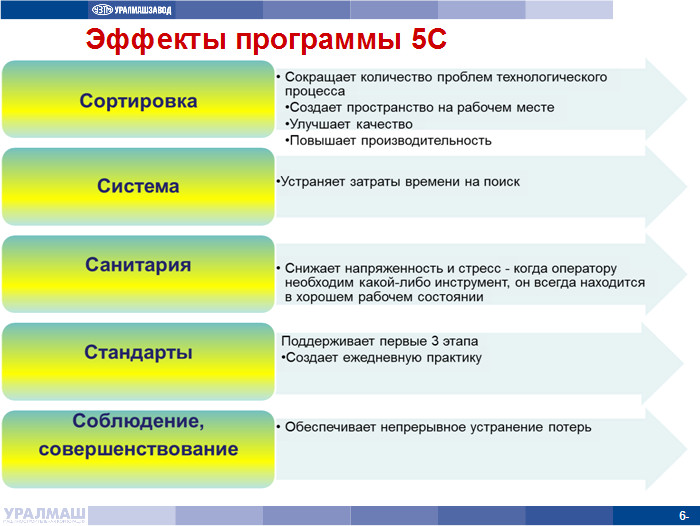

Система 5S состоит из 5 этапов:

На сегодняшний день развитие производственных систем на крупных предприятиях или в холдингах – одно из важнейших требований, предъявляемых временем. Такие проекты реализованы, например, в компаниях Toyota, General Electric, ArcelorMittal. Если говорить о российских компаниях, то аналогичные проекты реализуются на предприятиях «РусАл», Росатом, Сбербанк, «Северсталь», КАМАЗ. Внедрение собственных производственных систем, учитывающих все особенности конкретного производства, на этих предприятиях демонстрирует устойчивые положительные результаты.

Осенью 2014 годав ОМЗ было принято решение о реализации проекта «Производственная система Группы ОМЗ» на всех предприятиях Группы.

Шаги по созданию Производственных систем сделаны уже на нескольких предприятиях. Пионером здесь стала ОМЗ-Спецсталь, где к реализации проекта приступили еще в 2011 году, и уже удалось достичь неплохих результатов. Внедрение производственных систем идет на Ижорских заводах, в «ОМЗ-Литейное производство».

Реализация Производственной системы Группы ОМЗ в перспективе должна привести к росту чистой прибыли предприятий благодаря повышению производительности труда, сокращению операционных потерь и объемов оборотных средств. Кроме того, поступательное и методичное внедрение проекта приведет к перестройке мышления работников и, как следствие, к совершенствованию организации рабочих мест, а следовательно, и оптимизации производственного процесса в целом.

Слово «система» здесь, пожалуй, ключевое. Реализация проекта станет не разовой акцией, а постоянной, системной работой по повышению эффективности организации всех звеньев производственной цепочки. Причем речь идет не только о подразделениях, непосредственно вовлеченных в производственный процесс, но и о тех, которые выполняют функции, напрямую не связанные с изготовлением продукции. Кроме того, необходимо, чтобы взаимодействие между всеми подразделениями также было максимально эффективным. Все работники Группы ОМЗ должны работать на одну цель – снижение издержек и повышение рентабельности предприятий.

В рамках реализации проекта «Производственная система» в начале ноября прошлого года на Уралмашзаводе был создан Проектный офис, который возглавил Геннадий Лапшин.

– Сейчас наша основная задача – вовлечь весь персонал, а не только руководителей, в работу по улучшению производственных процессов и сокращению издержек, – рассказывает руководитель проектного офиса. – Ведь каждый работник на своем рабочем месте лучше других знает, что можно сделать для повышения эффективности его работы. Поэтому мы призываем всех уралмашевцев высказывать предложения по улучшению работы на своем рабочем месте, в своем цехе или отделе.

На сегодняшний день в Проектный офис уже поступил ряд предложений от руководителей и рабочих цехов. Крупные проекты реализуются в рамках программы «Тотальная оптимизации производства» (ТОП). Она направлена на кардинальное улучшение бизнес-процессов на предприятии в целом. Проекты, носящие более локальный характер, связаны с внедрением в цехах системы 5S, рациональной организацией рабочих мест. Нужно отметить, что эти мероприятия, как правило, не требуют больших затрат, а пользу приносят ощутимую.

Например, началась работа по внедрению 5S в цехе 1. На участках цеха хранилось большое количество старых запчастей, заготовки и оснастки, не используемой в действующих заказах и т.д., которые загромождали цех. В процессе внедрения 5S металлопродукцию, которая может быть использована, вывозят на склад; то, что нужно в текущем производстве, аккуратно складируют, ненужное после ревизии отправляют в шихту. Всего из цеха планируется вывезти порядка 200 т шихты. Помимо освобождения производственных площадей, улучшения состояния рабочих мест в результате реализации этого металлолома завод получит порядка 1,3 млн. руб. А затраты на вывоз составят около 15 тыс. руб. Эффект – почти десятикратный!

ФОТО (цех №1 шихта)

От излишков металла, ненужной заготовки, неиспользуемого оборудования освобождают производственные площадки и в цехах 15, 96. Ведется работа по рациональной организации эстакады в цехе 26/103, в результате которой только в текущем году планируется получить экономический эффект порядка 1 млн. руб.

ФОТО ДО-ПОСЛЕ (январь цех №96)

Наряду с такими мероприятиями, позволяющими выручить деньги от реализации излишков, не используемых в производстве, система 5S предусматривает проекты, которые, казалось бы, не несут прямого экономического эффекта. Например, установка стеллажей для инструмента, классификация оснастки, покраска оборудования. Но если вдуматься, сколько времени тратит рабочий на поиск нужного инструмента, если инструмент свален как попало? Сколько времени занимает транспортировка заготовки из одной части цеха в другую при длине пролета в несколько сотен метров? Насколько безопасно перемещаться по участкам, заваленным металлоломом? А ведь здоровье работников на Уралмашзаводе – один из главных приоритетов. Да и психологический эффект нельзя упускать из виду: на чистом, свежевыкрашенном, не заваленном стружкой оборудовании работать гораздо приятнее и отдача от работы будет выше.

Начальник участка цеха 15 Антон Егоров:

– Обучение проходят линейные руководители, которым предстоит внедрять систему 5S на своих участках. Они должны знать основы Бережливого производства и понимать, как пользоваться инструментами системы 5S. Основная проблема, с которой приходится сталкиваться при внедрении проекта «Бережливое производство», – это неприятие нового. Я сам прошел эту стадию. Сейчас на 5 участке цеха 15, которым я руковожу, мы начинали внедрение системы 5S. Каждое утро я провожу пятиминутки, рассказываю рабочим про планы цеха, участка и про систему 5S. Попробовали применить систему на одном станке, получилось. Вымыли оборудование, рассортировали инструмент, подписали, что где хранится. Надо понимать, что внедрение Бережливого производства – это долгосрочный проект, но результаты того стоят.

ФОТО ДО-ПОСЛЕ (цех №15)

Шаг 1. Определить лишние предметы и инструменты, которые не используются на рабочем месте. Переместить их в другое место или избавиться от них.

Шаг 2. Определить наилучшее местоположение для инструментов, лекал, инструкций и других небольших предметов. Отметить табличками каждое место. Установить стойки или стенды для часто используемых предметов. Расположить предметы рядом с местами их использования.

Шаг 3. Привести в порядок рабочую зону, где внедряется система 5S (пол, стены, оборудование и пр.). После уборки оборудования отметить проблемные зоны. Держать под рукой инвентарь для уборки.

Мы представили всего несколько этапов внедрения системы 5S. Но сделав даже несколько шагов, вы сможете оценить эффекты этой программы.

Для Уралмашзавода, который делает первые шаги в реализации системы 5S, пока главное – вовлечение работников. Проводится обучение инструментам Бережливого производства, в цехах назначены ответственные за внедрение системы 5S, разрабатывается система мотивации за внесение предложений по снижению трудоемкости.

Начальник участка № 2 цеха 96 Александр Мехонцев:

- Участок, которым я руковожу, выбран как пилотный для внедрения инструментов Бережливого производства и системы 5S. Были продуманы мероприятия, указаны сроки выполнения. Мы начали с уборки участка: избавляемся от всего лишнего, наводим порядок в инструментальных шкафах, раскладываем все по полочкам. Самое важное, чтобы сами станочники относились к этому с пониманием, чтобы появилась привычка поддерживать свое рабочее место в порядке. И тогда, я думаю, у нас все получится.