Сотрудники 28 предприятий РУСАЛа приняли участие в конкурсе «Улучшения года – 2020». 13 кайзенов, пройдя жесткий отбор, признаны лучшими в масштабах Компании – их авторы стали победителями и призерами корпоративного этапа.

Благодарим редакцию газеты "Вестник РУСАЛа" за предоставление данного материала.

Благодаря внедренному предложению на АРМЕНАЛе увеличилась производительность печи окончательного отжига LOI (см. Предложение № 5)

Конкурс «Улучшения года», который проводится в РУСАЛе с 2012 года, традиционно пользуется большой популярностью среди сотрудников заводов Компании. Ведь это отличная возможность заявить о себе, реализовать свои технические и инженерные идеи, завоевать признание коллег и руководства. А в случае победы – еще и получить ценный приз и денежную премию. Поэтому даже пандемия коронавируса в этом году не стала препятствием для проведения конкурса, а лишь внесла некоторые коррективы в регламент его проведения. Так, защита работ на заводском этапе проводилась с соблюдением всех норм санитарной безопасности, а корпоративный этап, как и в предыдущие годы, проходил дистанционно – посредством видеосвязи.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Дмитрий КИБАЛИН, директор департамента развития Бизнес-системы РУСАЛА: «Несмотря на ограничения, связанные с пандемией коронавируса, мы решили не отказываться от проведения конкурса «Улучшения года». Участие в нем стимулирует персонал смотреть более широко на возникающие проблемы, решать вопросы любой сложности и направленности. В этом году количество конкурсантов увеличилось, это говорит о вовлеченности персонала в процесс непрерывных улучшений. Чтобы стать победителем, недостаточно стандартных решений. Необходимы креативные идеи, новые подходы – только такие люди становятся лидерами».

Авторами предложений в пяти номинациях стали как опытные сотрудники заводов Компании, имеющие в своем активе десятки реализованных кайзенов, так и новички, делающие первые шаги в процессе внедрения улучшений. При этом многие работы отличаются не только своей эффективностью, простотой внедрения, малозатратностью, но и оригинальностью технических решений.

Победители и призеры будут награждены почетной грамотой, памятными подарками и денежными премиями. Авторы наиболее перспективных кайзенов получат рекомендацию к включению в кадровый резерв.

Какой эффект получили от укладки полипропиленовых труб на подземных выработках, автоматизации процесса перекрытия подачи этилацетата при работе на кашировальной машине и многих других предложений сотрудников, мы расскажем вам в этой статье.

Цифра: 1148 специалистов стали авторами 888 предложений в 2020 году – как индивидуально, так и в составе рабочих групп. Все 888 предложений были внедрены на производстве и доказали свою эффективность.

Номинация «Экономичность»

Авторы: Мастер Евгений Белоусов, старший мастер Денис Садомов, участок погрузо-разгрузочных работ ДПАМ, КрАЗ.

Проблема: При загрузке полувагонов прокаленным коксом из-за отсутствия измерительных приборов неэффективно использовалась грузоподъемность подвижного состава. Колебания веса загрузки полувагонов составляли от 59,5 до 72,5 тонны. Уровень загрузки полувагонов не визуализировался, и каждый оператор грузил полувагон на глаз. Ежемесячно на участке фиксировалось до 23 случаев перегруза или недогруза, что приводило к дополнительным затратам на маневровые работы тепловоза.

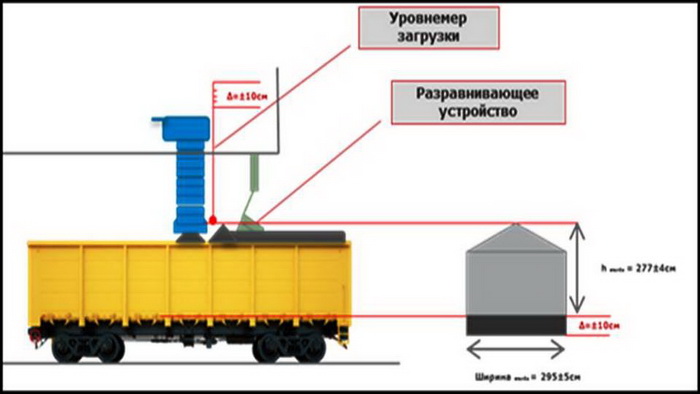

Схема загрузки полувагонов прокаленным коксом

Решение: Для равномерного распределения материала по осям полувагона управление уровнемером вынесено в комнату оператора. На участке установлен уровень, определяющий высоту загрузки, не зависящий от типа полувагона. Для определения объема загружаемого кокса используется датчик уровня заполнения загрузочного бункера. С целью снижения случаев неравномерной загрузки полувагонов из-за повышенной сегрегации материала определен неснижаемый остаток прокаленного кокса в отгрузочном силосе. Для увеличения эффективности работы аспирационной системы и повышения визуального контроля загрузки полувагона установлено дополнительное уплотнение на пересыпе конвейера при подаче материала в бункер загрузки.

Результат: Коэффициент загрузки полувагонов увеличился с 91,75 до 95,5%. Экономический эффект составил более 1,9 млн. рублей.

Номинация «Экономия»

Авторы: Алексей Хлызов, Александр Крылов, Игорь Албычев и Роман Гибадуллин, цех декомпозиции и выпарки Дирекции по глиноземному производству, УАЗ.

Проблема: Межпромывочный период выпарных батарей, работающих на содовыделение, составлял 24 часа. Сама промывка занимала три часа, при этом работа не приносила ценности продукту и сопровождалась затратой энергоресурсов. Расход пара низкого давления составлял 1,5112 Гкал/т.

Решение: Была разработана и внедрена новая схема подачи флокулянта для увеличения межпромывочного периода выпарных батарей, работающих на содовыделение. Осуществлена перекоммутация трубопроводов насосов, позволившая исключить случаи срыва потока маточного раствора с участка № 6. Выполнен перевод гидросепаратора на маточный раствор и применение «крепкого» оборотного раствора при проведении химчисток оборудования.

Результат: Производительность выпарных батарей увеличилась с 235 до 239 кубометров в час, и только за 2019 год было дополнительно выпущено 1544,91 тонны глинозема. Экономический эффект составил 6,6 млн рублей.

Сотни примеров ППУ (предложений по улучшению) из разных отраслей вы можете найти здесь - Кайдзен и рацпредложения: примеры из жизни

Номинация «Безопасность»

Авторы: Слесарь-ремонтник Дмитрий Поздеев, слесарь-ремонтник Виталий Дьяченко, САЯНАЛ.

Проблема: Поступление этилацетата на кашировальную машину регулировалось вручную, а сам кран находился на верхнем ярусе агрегата. Такая схема вызывала дополнительные риски в случае нештатной ситуации.

Решение: Перед командой проекта была поставлена цель автоматизировать процесс перекрытия подачи этилацетата. Для этого механические задвижки были снабжены пневмоприводами, которые управляются электроклапаном, установленным в распределительном шкафу на нижнем ярусе.

Результат: Значительно снизился уровень риска во внештатной ситуации.

Номинация «Производительность»

Автор: Начальник участка шахты «Ново-Кальинская» Алексей Михайлов, СУБР.

Проблема: Традиционно в подземных выработках в трубопроводах используются металлические трубы, монтаж которых сопряжен с рядом сложностей, требует серьезных трудозатрат и вспомогательного оборудования.

Решение: Алексей Михайлов предложил заменить металлические трубы на полипропиленовые, которые значительно меньше весят, просты в монтаже, но при этом без проблем выдерживают рабочее давление в 7 атмосфер.

Результат: Эксплуатация пробного участка трубопровода из полипропилена длиной 400 метров подтвердила эффективность этого решения. Пластиковая труба выматывается из катушки по мере продвижения забоя. Водовод легко принимает форму сопряжений с поворотами в 90 градусов, чего нельзя сказать о металлическом аналоге. В ходе опытной эксплуатации через трубопровод подавалась как вода, так и сжатый воздух, и в обоих случаях система выдержала нагрузки. Теперь идею решено тиражировать в масштабах всего СУБРа.

Номинация «Производительность»

Автор: Начальник смены Левон Мардян, АРМЕНАЛ.

Проблема: В результате роста объемов производства на АРМЕНАЛе увеличилась нагрузка на печи окончательного отжига LOI. Чтобы поддерживать высокие темпы выпуска продукции, потребовалось увеличение пропускной способности печей.

Решение: Левон Мардян в соавторстве с молодыми инженерами предприятия предложил нарастить пропускную способность печей, изменив конструкцию стеллажей. В результате появилась возможность дополнительно размещать в печи еще две кассеты с рулонами фольги общим весом 3–4 тонны.

Результат: Нововведение позволило увеличить производительность печи на 12,5%, а предприятию сократить удельный расход электроэнергии на 13%. Экономический эффект проекта превысил 14 тысяч долларов в год.

Номинация «Безопасность»

Автор: Бригадир прокальщиков Владимир Зинкович, отделение производства анодной массы, ИркАЗ.

Проблема: При перекачке мазута в отделении производства анодной массы регулярно происходили проливы топлива. Причина заключалась в неудачном размещении датчика-поплавка, который попадал под струю при заливке. Из-за этого он смещался, и на блок управления поступал некорректный сигнал уровня мазута. В результате система давала отсечку для отключения насосов с опозданием и топливо переливалось. Потери достигали до 50 кг мазута за одну операцию.

Решение: Владимир Зинкович предложил передвинуть поплавок от заливочной горловины, чтобы струя заливаемого мазута не искажала его показания. Кайзен внедрили быстро, собственными силами и без дополнительных затрат.

Результат: Теперь датчик работает корректно, процесс перекачки останавливается вовремя и мазут не разливается. А главное – рабочим не приходится тратить по несколько часов на уборку и утилизацию нефтепродукта.

Номинация «Экономичность»

Авторы: Генеральный директор завода Юрий Моисеев, начальник отдела оформления отгрузки продукции Александр Рагозин, начальник участка складского хозяйства Артур Калик, ВгАЗ.

Проблема: Процессы по отгрузке анодных блоков потребителям занимали много времени, при этом не исключалась вероятность повреждения готовой продукции при транспортировке.

Решение: Участники проекта разработали эффективную схему погрузки блоков, уменьшили затраты на упаковку готовой продукции, почти в три раза снизили время загрузки анодных блоков и полностью исключили повреждение продукции при ее транспортировке до потребителя.

Результат: Повысилась оперативность отгрузки анодных блоков потребителям, снизился риск их повреждения. Экономический эффект составил порядка 2 млн рублей.

Номинация «Качество»

Авторы: Мастер по технологии Антон Цыбульский, мастер по эксплуатации оборудования Сергей Семин, цех декомпозиции, Дирекция глиноземного производства, БАЗ.

Проблема: Из-за роста конечной температуры гидратной пульпы в блоке № 3 цеха декомпозиции с 53 до 56 °С произошло увеличение содержания фракции -45 мкм в глиноземе до 45–50% (при норме не более 40%).

Решение: Авторы кайзена предложили изменить схему отвода воды с «рубашек» охлаждения декомпозера 5/11 в освободившиеся после демонтажа трубчатого теплообменника трубопроводы с изготовлением приемной коробки. Такая схема позволила увеличить поток воды на охлаждение гидратной пульпы с 350 до 500 кубометров в час.

Результат: Конечная температура на батарее № 11 снизилась до 53 °С, следствием чего стало уменьшение содержания фракции -45 мкм в глиноземе до 40%. При затратах на реализацию идеи в 3950 рублей экономический эффект составил 2 149 564 рубля за год.

Номинация «Качество»

Авторы: Начальник участка химводоочистки (ХВО-4) Любовь Кривоногова, аппаратчик ХВО-4 Оксана Попова, Дирекция по обеспечению производства, УАЗ.

Проблема: На участке ХВО-4 при подготовке воды для нужд горячего водоснабжения жидкость доводится до уровня питьевого качества посредством нагрева в деаэраторных баках до температуры в 102 °С. Контроль качества итоговой воды осуществляется при температуре 40 °С: для этого воду из деаэраторов пропускают через охладитель. В нем для охлаждения используют холодную воду питьевого качества температурой 10 °С. Ранее «контрольная» вода и вода из охладителя сливалась в систему промливневой канализации. Общий объем сброса составлял порядка 10 тысяч кубометров воды в год.

Решение: Посредством монтажа общего дренажного водопровода оба потока были перенаправлены в накопительный бак, из которого вода поступает в систему и смешивается с исходной водой из открытых источников для повторной химводоочистки.

Результат: Кайзен позволил снизить забор воды из открытого источника на 10 тысяч кубометров в год. При этом исходная вода поступает на ХВО с более высокой температурой, что позволяет экономить на нагреве. Кроме того, исходная вода за счет подмеса очищенной жидкости попадает на фильтрацию с меньшими показателями по цветности и мутности, что увеличивает срок службы фильтров. °С.