Всего за два года «Полаир», производитель холодильного оборудования для торговли и общепита, из «живого трупа» превратился в одного из лидеров рынка. И все благодаря внедрению теории ограничений.

Текст: Юлиана Петрова

Всего за два года «Полаир», производитель холодильного оборудования для торговли и общепита, из «живого трупа» превратился в одного из лидеров рынка. И все благодаря внедрению теории ограничений.

Еще недавно производитель холодильных шкафов и камер для торговли и общепита ОАО «Полаир» напоминало голодающего, сидящего на мешке с золотом. Компания управляла заводом «Совиталпродмаш» - промышленным колоссом, построенным итальянцами в 1991 году на советские деньги по самым передовым технологиям.

Этот завод ни много ни мало должен был снабжать холодильниками все страны бывшего СЭВ и слыл крупнейшим в Восточной Европе. Однако к 2005 году колосс практически бездействовал: его огромные мощности были загружены лишь на 5%, а убытки составляли несколько миллионов долларов, компания была по уши в долгах. Агония мощного предприятия казалась удивительной на фоне бума рыночного спроса: из-за бурного развития розничных сетей, пищевой промышленности и общепита дистрибуторы «Полаира» буквально выстраивались в очередь за холодильниками и были готовы на 100-процентную предоплату и двухмесячное ожидание поставки.

Топ-менеджеры, не сумевшие превратить эти райские рыночные условия в реальные заказы и прибыли, летели со своих должностей, как игральные карты. Эта управленческая чехарда продолжалась до сентября 2005 года, когда на «Полаир» был назначен новый генеральный директор - Константин Акимов, убежденный приверженец теории ограничений (Theory of Constraints, TOC). И с этого момента началось победное шествие ТОС по предприятию, которое привело к поистине ошеломляющим изменениям.

ТЕОРИЯ ОГРАНИЧЕНИЙ придумана израильским физиком Элияху Голдратом в начале 1980-х годов и изложена в его производственных романах «Цель» и «Цель-2», ставших бестселлерами. Главный герой этих книг Алекс Рого мужественно борется с излишками запасов, опозданием заказов и неслаженной работой производственных участков своего завода. Борется и побеждает, используя принципы ТОС.

ТОС базируется на незамысловатом постулате, что любое предприятие работает с производительностью, равной пропускной способности его самого слабого участка (ограничения). Ограничение может быть любым: медлительный станок, скудная номенклатура продукции, плохое снабжение, низкий спрос, цейтнот высшего руководства, словом, любое препятствие для наращивания выпуска готовой продукции и повышения прибыли.

Опознать узкое место, по мнению Голдрата, легко: это самый проблемный участок, перед которым скапливается самая большая гора незавершенной работы и который порождает наибольшее количество жалоб, конфликтов и авралов. И каким бы сложным ни было предприятие, что бы оно ни производило, на нем существует одна критическая точка, определяющая производительность. Нужно сосредоточиться именно на ней, а все остальные звенья должны подстроиться под это узкое место.

Раз так, то добиваться максимальной эффективности на каждом из отдельно взятых участков бесполезно - только расширение «узких мест» даст настоящий прирост эффективности предприятия. Например, если завод делает 1000 корпусов для холодильников, 100 дверей и 10 ручек, то его конечный результат - всего-навсего 10 холодильников. Значит, «узким местом» являются ручки, а на 990 корпусов и 90 дверей только зря были потрачены материалы и усилия. Наращивать их производство бесполезно - результативность завода повысится только при увеличении выпуска ручек.

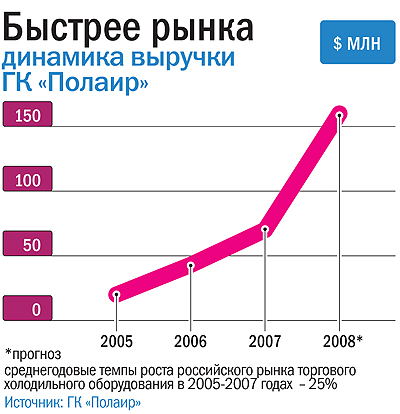

Просто? Да. Сам Элиаху Голдрат упорно утверждал, что ТОС строится исключительно на здравом смысле и ни на чем другом. Методика состоит из пяти понятных этапов (см. схему). Зато результаты ее внедрения впечатляют. В частности, за два с небольшим года «Полаиру» благодаря ТОС удалось нарастить выпуск холодильных шкафов вчетверо (до 60 тыс. штук в год), выручку - с $20 млн до $70 млн при одновременном снижении запасов примерно в пять раз и сокращении срока поставок с двух месяцев до недели. Но чтобы получить эти результаты, Акимову пришлось действовать жестко: уволить всех прежних «королей хаоса» - руководителей отделов планирования, снабжения и сбыта.

РЕФОРМЫ на «Полаире» начались с расчистки «авгиевых конюшен» на производстве - «узком месте» номер один.

Первой задачей стала ликвидация излишков. «Когда я пришел, цеха завода напоминали свалку полуфабрикатов и комплектующих. „Незавершенки" и запасов готовой продукции хватало на два месячных оборота,- вспоминает Константин Акимов.- Но покупать недостающие детали было не на что. Тогда я обратился к самым лояльным дистрибуторам и попросил денег в счет будущего месяца. Сейчас смешно вспоминать, какие мы были в то время жалкие. И этого аванса хватило, потому что дополнительно понадобилось произвести и купить совсем немного. Один заказ прошел, другой - и все запасы вымылись с участков. Мы практически из воздуха сделали продукцию».

Это позволило рассчитаться с долгами по заказам и заплатить по кредитам, что серьезно улучшило финансовое состояние компании, добавляет финансовый директор Аркадий Акимов.

Следующий шаг можно описать фразой «найти и обезвредить». Чтобы выявить узкие места на конвейере (как-никак процесс выпуска холодильников насчитывает 40 переделов), на «Совиталпродмаше» команда Акимова запустила так называемый барабан. Это главный элемент ТОС. Речь идет о списке заказов - оперативном плане, координирующем производительность всех подразделений.

Допустим, производственникам нужно за день сделать 40 холодильников одной модели, 50 - другой, 60 - третьей. Это задание раскладывается согласно спецификациям на каждое рабочее место. Для контроля состояния дел используется маркировка заказов «а-ля светофор»: красный символизирует опоздание, желтый - только-только укладываемся в график, зеленый - времени в избытке. Заказ с красным ярлыком выдергивается вперед и выполняется в первую очередь, затем желтые, потом зеленые. А внутри цвета предпочтение отдается заказу с наименьшим номером.

«Отлаживали мы этот „барабан" очень долго,- рассказывает Константин Акимов,- зато радикально сократили время производства: раньше поставка занимала больше месяца, сейчас три-четыре дня».

Первым «открытием», выявленным с помощью «барабана», стал пробивной станок с ЧПУ. Купили новую пробивную машину, и она увеличила общую производительность завода на 40%. Однако «узкие места» со временем эволюционировали. «Когда разобрались с пробивными машинами, выяснилось, что не хватает полок, когда справились с полками, выяснилось, что ограничением стала линия покраски, и т. д.»,- вспоминает Акимов.

«Найти узкое место - половина дела, самое интересное - эксплуатировать его по максимуму»,- продолжает Константин Акимов. Например, с точки зрения прибыли нужно в первую очередь производить товары с наибольшей маржой, а дальше ранжировать продуктовую линейку по убыванию прибыли. Казалось бы, шкафы-боттлеры для хранения напитков приносят вдвое больше прибыли, нежели обыкновенные шкафы, поэтому приоритет у них. Но если учесть, что боттлеры занимают времени «узкого места» (пробивной машины) в 20 раз больше, нежели обычные шкафы, ситуация меняется на противоположную: на обычных шкафах компания в сумме заработает в 10 раз больше, чем на боттлерах. И поменяв расписание на пробивном станке, что не сыграло роли в масштабе тысяч заказов, «Полаир» увеличил производительность завода на 70%.

Третий шаг - создание необходимых запасов. Родоначальник ТОС Голдрат говорил устами главного героя «Цели» Алекса Рого: «Единственный, кто работает на нашем предприятии в полную силу, это Мерфи». Все время возникают непредвиденные сложности с людьми, с оборудованием, заказами, поставщиками, информационными системами. Нельзя предугадать, где именно «выстрелит» закон Мерфи (если неприятность возможна, то она обязательно случится), поэтому загружать производство на 100% опасно, малейшее повышение спроса после рекламной акции обвалит производство, и клиенты никогда этого не простят. Бороться с законом Мерфи можно одним способом, полагает Голдрат,- создать буферы (запасы запчастей) перед «узкими местами».

Однако руководство «Полаира» решило не заводить разные буферы перед всеми проблемными местами, а оставить единый буфер для всех. Константин Акимов уверен: «Мы можем производить холодильник за два дня, а третий день оставили на случай различных непредвиденных ситуаций. Это наша страховка от Мерфи».

Расчистка производственных «авгиевых конюшен» принесла свои плоды: меньше чем через год после начала внедрения ТОС «Полаир» оказался способен производить больше, чем требовал рынок. Но когда производство перестало быть «узким местом», возникли новые ограничения.

ЧТО ДЕЛАТЬ, если предприятие может выпускать больше, чем имеет заказов? Голдрат отвечает: расширять рынок (именно он теперь является «узким местом») путем вытеснения конкурентов.

Начали с логистики. «Мы были первыми на рынке, кто сказал дилерам, что их прогнозы будущих продаж бесполезны, а реальный спрос - абсолютно случайная величина. Поэтому мы перестали заниматься такой ерундой, как сбор ежемесячных заказов. Вместо этого завели центральный склад готовой продукции и шесть региональных складов. И предложили дистрибуторам (а их у «Полаира» 15.- СФ): «Вы держите у себя запас в размере максимально возможного потребления в течение трех дней, потому что за это время мы успеем вам все привезти с регионального склада»,- рассказывает генеральный директор «Полаира». А на региональном складе «Полаир» взялся поддерживать запас в объеме максимального потребления по всему модельному ряду на срок воспроизводства проданных изделий (то есть на шесть дней). В 2006 году по таким правилам не работал никто.

Выигрыш получился ощутимым: дистрибуторский НЗ сократился впятеро, не говоря уже о том, что дистрибуторы теперь перестали страдать от таких последствий ошибочного прогнозирования, как потерянные продажи или затоваривание склада. «Мы освободили так много оборотных средств у дистрибуторов, что теперь, когда они обращаются к итальянскому производителю и он требует от них заказа на два месяца вперед, они только крутят пальцем у виска»,- говорит Акимов.

Это напоминает историю с PepsiCo. В 1990-е годы магазины сами делали заказ на напитки на два месяца вперед, пока не пришла PepsiCo и не сказала ритейлерам: давайте мы поставим у вас холодильники для своих напитков и будем сами следить за возобновлением запасов. Постепенно ритейлеры стали требовать того же от всех остальных производителей напитков.

Потом команда Акимова еще подстегнула сбыт, взяв на себя беспрецедентные обязательства. Компания обязалась платить дистрибуторам 10% штрафа за день просрочки, 15% штрафа - за ошибки в комплектации и еще 15% за несоблюдение геометрических размеров. Генеральный директор объясняет: «У нас был случай, когда одновременно вышли из строя два ключевых станка. Пришлось заплатить штраф, и это событие стало сильным стимулом продаж у всех дистрибуторов. Конкуренты на такое не отваживаются, потому как знают, что не выдержат сроки поставки». Впрочем, компания внакладе не осталась: упирая на свои беспрецедентные условия, она сегодня продает продукцию на 20% дороже, чем конкуренты.

ВСЕ НОВОВВЕДЕНИЯ «Полаира» в сфере производства и сбыта основывались на перестройке системы снабжения. Нельзя было допустить, чтобы оно стало новым ограничением и похоронило все начинания. Ведь подобно складу готовой продукции, обслуживающему любые потребности рынка, склад комплектующих должен быть готов обслужить любые нужды производства. Поэтому именно в снабжении сосредоточен главный буфер, основные запасы. Компания работает почти с 1000 наименований материалов и комплектующих, у нее более 400 поставщиков. Система управления буферами основана на том же «светофоре». Как только что-то забирается со склада, сразу генерируется заказ поставщику. Если запасы на складе уходят на треть в красное, значит, производство под угрозой и нужно увеличить их количество на треть. Если оно долго находится в зеленой зоне, количество запасов автоматически снижается.

Но как добиться, чтобы не «подставляли» поставщики? Традиционно крупные производители «выжимают» из поставщика максимальную скидку за объем. Поэтому основную прибыль он зарабатывает не на крупных, а на мелких производителях. И когда идет речь о выборе, кому поставить в первую очередь - крупному производителю или мелкому, сиюминутные интересы часто торжествуют над общими. Предпочтение всегда будет отдано мелкому производителю, так как он обеспечивает поставщику комплектующих гораздо большую маржу, нежели крупный.

Получается, что крупный производитель, добиваясь максимальной скидки, получает немотивированных поставщиков. Поэтому снабженцы «Полаира» пошли иным путем: они платят за комплектующие на 10-20% больше среднерыночной закупочной цены - при условии, что поставщик будет соблюдать требования к надежности и срокам поставки.

«Для нас потеря одного дня из-за отсутствия компрессоров на складе - это около $80 тыс. недополученной прибыли: не будет компрессоров, не будет и холодильников,- говорит Акимов.- По сравнению с этим выигрыш, который мы получаем, выторговывая у поставщика скидку за объем,- копейки». И переплачивая, «Полаир» страхуется от простоев всей системы.

«КОГДА МЫ ОСОЗНАЛИ, что способны делать по 300 тыс. шкафов в год, а рынок, как ни крути, не безразмерен, мы взялись за расширение ассортимента - очередного ограничения,- вспоминает Акимов.- И придумали „боттлерский проект", то есть стали выпускать холодильники для хранения напитков с конкретным брэндом (шкафы-боттлеры)».

Менеджеры Акимова начали с того, что поинтересовались у менеджеров PepsiCo, что им не нравится в имеющихся у них холодильниках, и предложили разработать для компании шкафы в соответствии с ее пожеланиями. PepsiCo забраковала 12 моделей, сделанных «Полаиром», пока инженерам предприятия не удалось изготовить шкаф, который устроил требовательного заказчика. А после PepsiCo найти общий язык с остальными оказалось легко. В 2008 году PepsiCo, «Балтика» и другие производители напитков планируют заказать у «Полаира» 50 тыс. боттлеров (половину объема производства).

Есть два варианта новаций. Первый - придумать продукт с дополнительными возможностями и потом продать его, потратив огромные усилия, чтобы убедить потребителя в нужности этих дополнительных плюсов. И второй путь - трудиться над преодолением недостатков существующих изделий. В «Полаире» выбрали второй вариант. Работа с недостатками гораздо более благодарна, потому что не нужно доказывать ее нужность потребителю.

«Претензии клиентов утилитарны: ручка отскакивает или карманы халата за ручку часто цепляются - значит, надо ручку „утопить",- рассказывает Константин Акимов.- Либо же сотрудники магазинов привыкли закрывать камеры ногами, потому что руки у них заняты. Всего лишь нужно набить железную обшивку снизу или добавить педаль для открытия двери - и появится новое изделие. Такие пустяковые новации легко находят сбыт».

«Любая компания может получать неограниченный доход»,- уверяет Элияху Голдрат. Это, конечно, преувеличение, но пример «Полаира» показал, что с помощью ТОС российское предприятие в состоянии сделать свой доход если не безграничным, то максимально возможным.