Знакомимся с успешными подходами и методами работы в области использования оборудования.

Наш гид: Иван Иванов, инженер-технолог бюро СПУ ЗАО «Новомет-Пермь»

Когда заходит разговор об успешности тех или иных проектов, и область работы с оборудованием здесь не исключение, всегда понимаешь: «Москва не сразу строилась». Немало этапов прошло и наше предприятие, прежде чем убедиться в эффективной работе постоянно обновляющегося парка оборудования. Как известно, предела совершенству нет, и работа в этом направлении продолжается. О том, как она выстраивалась, какие проблемы нас волновали, и какие решения мы нашли я и расскажу в своем виртуальном туре.

В 2003 году, в связи с увеличением спроса на продукцию компании «Новомет-Пермь», возникла необходимость увеличения производственных мощностей. На тот момент станочный парк, участвующий в производстве лопастных ступеней, был представлен станками отечественного производства: 1В340 и СВ141П.

Изучив рынок современного металлорежущего оборудования, выбор пал на станки, производимые японской компанией Yamazaki Mazak. Был заключен контракт на приобретение оборудования и уже в 2004 год на предприятие был поставлен первый комплекс станков IVS-200 (фото 1). Комплекс включал в себя две линии по два станка IVS-200. Каждая линия была дополнительно автоматизирована конвейерами для загрузки/выгрузки и кантователем.

Фото 1. Станки MAZAK IVS-200

Фото 2. Загрузочный конвейер

Фото 3. Кантователь

В том же году нашим предприятием было приобретен станок австрийской компании WFL M30-G. Данный станок предназначался для обработки корпусных деталей.

Несмотря на то, что оснащение производства современным, зачастую инновационным, оборудованием идет и по сей день, можно с уверенностью сказать, что 2004 год стал для «Новомета» знаковым в области модернизации производства. Новое оборудование и новые возможности дали, скажем так, толчок для дальнейшего развития предприятия.

Когда мы говорим о подходах к оценке эффективности приобретаемого оборудования, сразу же упоминаем философию Кайдзен, которой придерживается «Новомет-Пермь». Следуя концепции «непрерывного совершенствования», мы совершенствовали не только оборудование, но и подход к оценке эффективности этого оборудования. Скажем, если в 2004 году при покупке оборудования нам было достаточного того, что станки IVS-200 будут иметь производительность в 60 деталей в час и будут обслуживаться одним человеком, то при покупке в 2012 году роботизированного комплекса Mazak Palletech оценка эффективности проводилась намного глубже:

– проводились расчеты возможных простоев оборудования (учитывалось время на проведение ППР, простои, исходя из предварительно рассчитанной загрузки оборудования) и рассматривались способы их сокращения путем установки дополнительных приспособлений и функций (патроны с быстросменными кулачками, интегрирована система автоматического контроля на базе щупов Renishaw, система контроля поломки инструмента, система управления инструментом Mazak Tool Management совместно с прибором предварительной наладки Zoller Venturion и т.д.),

– прогнозировалась загрузка оборудования,

– рассчитывался предварительный коэффициент эффективности,

– оценивалась степень автоматизации и многое другое.

То есть, на текущий день, при оценке эффективности работы оборудования мы стремимся к максимальному использованию потенциала этого оборудования.

При расчете предварительного коэффициента эффективности нового автоматизированного комплекса Mazak Palletech использовались планируемые показатели готовности, производительности оборудования и качества:

ОЕЕ = Готовность x Производительность x Качество х 100.

За счет высокого уровня автоматизации почти все эти показатели были близки к 1 (из планируемых простоев были только ППР и переналадки, плюс закладывали время на непредвиденные остановки; также считали, что производительность плановая соответствует текущей производительности оборудования, так как был исключен человеческий фактор, а за счет использования системы активного контроля изделий количество несоответствующей продукции закладывалось не более 1%). В результате было получено значение планируемого ОЕЕ 92%.

Что касается схем размещения нового оборудования, то этот вопрос мы решали без особой головной боли. На нашем предприятии изначально сложилось так, что все высокопроизводительное оборудование находилось в одном производственном помещении. Все оборудование группировалось, исходя из его типа: обрабатывающие центры, токарные станки для заготовок и станки для изготовления лопастных ступеней. Новое оборудование устанавливалось не на любое свободное место, а к оборудованию соответствующего типа. Иногда при установке нового оборудования приходилось перемещать имеющиеся станки для того, чтобы не нарушать логику размещения оборудования.

Так как имеющиеся площади были ограничены, то для оборудования, приобретенного в прошлом году, был построен новый производственный корпус, который, по сути, является пристроем к старому корпусу. В нем были размещены: паллетная система Mazak Palletech, новый участок термической обработки и оборудование заготовительной группы (перенесены старые и установлены новые токарные станки фирмы MAZAK серии QTN) и ленточные пилы.

Такая схема размещения оборудования позволяет уменьшить время, затрачиваемое на перемещение заготовок/готовых деталей между складами и единицами оборудования, что значительно увеличивает эффективность работы цеха.

Вопросы повышения эффективности использования оборудования особо остро начали подниматься с появлением на предприятии нового высокопроизводительного оборудования. Поэтому, в 2005 году было принято решение организации системы мониторинга оборудования на предприятии. На тот момент парк высокопроизводительного оборудования включал в себя:

Фото 4. Станок MAZAK QTN-250II

Фото 5. Станки MAZAK IVS-200

Фото 6. Станок WFL M-35G

Фото 7. Станок Nakamura Tome SuperNTX

Исходя из того, что на предприятии большая часть станков была выпущена компанией MAZAK, то решили использовать систему мониторинга их же производства – MAZAK Cyber Monitor.

Запуск система мониторинга состоялся в 2006 году, и сразу были выявлены «узкие» места в работе оборудования, например:

Выявленные проблемы требовали решений и, чтобы найти их, начали выполняться мероприятия по увеличению эффективности. Кроме обучения персонала, проводилось внедрение систем, входящих в концепцию бережливого производства: 5С, канбан, ТРМ, кайдзен и процедуры быстрой переналадки по концепции SMED.

Результаты не заставили себя долго ждать. Переналадки, которые ранее могли проводиться в течение смены (12 часов), сократились до 2 часов. Использование концепции канбан позволило решить проблемы с отсутствием заготовки или инструмента. Благодаря системе 5С были рационализированы рабочие места операторов и наладчиков. Согласно концепции TPM обслуживание оборудования стало проводиться самими операторами.

Соответственно, можно с уверенностью заявить, что анализ данных, предоставляемых системой мониторинга, в значительной степени позволил увеличить эффективность работы оборудования.

Если говорить о вопросах планирования внедрения новых линий производства и использования оборудования, то тут нужно выделить основные принципы, которых мы придерживаемся: своевременность, качество и целесообразность.

Данные принципы применимы практически к любой задаче. Нарушение любого из этих принципов приведет к снижению эффективности, причем как оборудования, так и работника.

На сегодняшний день, одной из основных преград для повышения эффективности оборудования мы видим человеческий фактор. Соответственно для повышения эффективности оборудования мы должны либо снизить влияние человеческого фактора, либо повысить эффективность работника.

Эффективность работника повышается путем обучения, вовлечением в производственный процесс и мотивацией. Квалифицированный и мотивированный работник, следующий принципам, описанным выше, значительно повысит свою эффективность, что в итоге приведет к повышению эффективности работы оборудования.

К примеру, в этом году на базе одного из участков предприятия «Новомет-Пермь», оснащенном токарными станками с ручной загрузкой, был проведен проект по повышению эффективности работы оборудования. По условиям проекта поощрялись сотрудники, обеспечивающие выработку станка по машинному времени 60%. Результаты проекта показали прирост производительности оборудования в среднем на 10-15%. Проект завершился успешно.

До начала проведения данного проекта работа была организована следующим образом.

За каждой единицей оборудования был закреплен оператор, который обслуживал это оборудование. На время проведения проекта станки объединили в пары, за каждой парой оборудования были закреплены два оператора. На первый взгляд, ничего вроде бы не изменилось: количество операторов и оборудования осталось прежним, но изменился подход. Теперь каждый из двух операторов отвечает за пару станков, как у нас говорят, «работают на один наряд». Следовательно, временное отсутствие одного из операторов на паре станков не приведет к тому, что один из станков будет стоять.

В процессе проведения проекта на стенды ежедневно вывешивалась информация по выработке каждой единицы оборудования.

Проект проводился 2 месяца, но это не значит, что, когда проект закончился, мы вернулись к работе по старой схеме. Проект показал, что работа единой команды, в случае если интересы людей, входящих в эту команду, совпадают, намного эффективнее, чем работа каждого члена этой команды по отдельности.

А теперь поговорим об одном из важнейших на сегодняшний день способов повышения эффективности работы оборудования – автоматизации. При автоматизации оборудования влияние человеческого фактора может быть снижено. Но нужно учитывать, что главным принципом при автоматизации является целесообразность: важно понимать необходимость и степень автоматизации для определенных процессов. При соблюдении этого принципа могут быть достигнуты высокие показатели эффективности использования оборудования.

Целесообразность автоматизации зависит от того, насколько снизится влияние человеческого фактора. Если после автоматизации процесс продолжает быть значительно зависимым от человека, то целесообразность такой автоматизации ставится под вопрос.

Пример из практики. Рассмотрим автоматизацию процесса обработки лопастных ступеней на нашем предприятии. Автоматизированный комплекс из четырех станков IVS-200 обслуживается одним оператором и имеет производительность примерно 2400 деталей в сутки. До установки этого комплекса четыре станка с ручной загрузкой обслуживались двумя операторами, и производительность оборудования составляла порядка 960 деталей в сутки. Таким образом, мы имеем повышение производительности оборудования в 2,5 раза и снижение количества персонала обслуживающего данное оборудование.

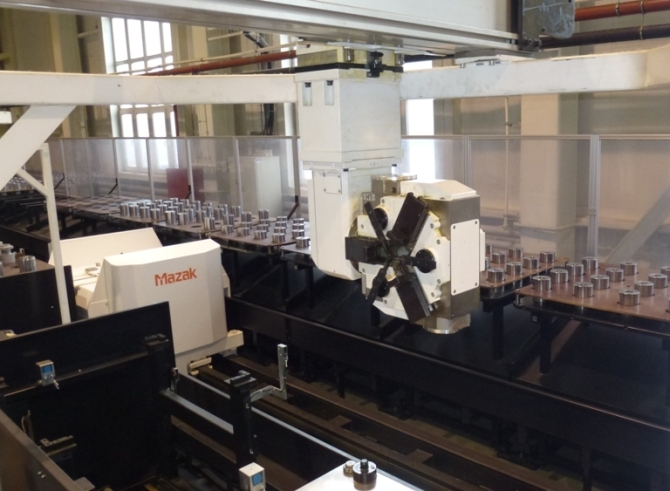

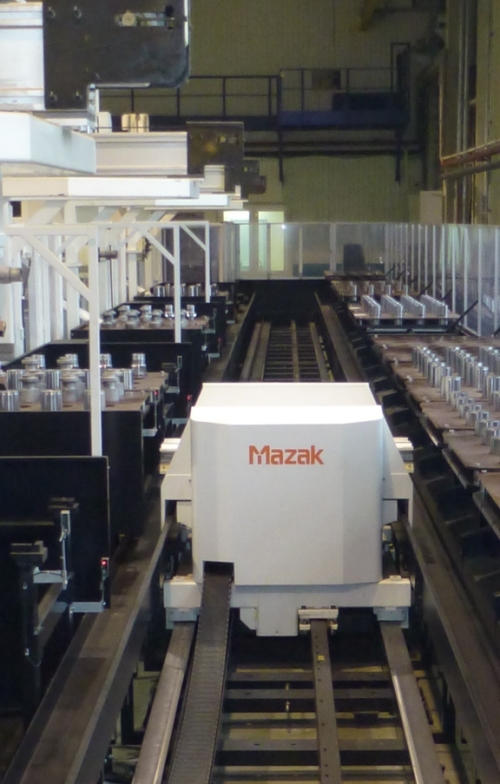

В начале 2013 года компанией «Новомет-Пермь» был запущен автоматизированный комплекс MAZAK Palletech на базе четырех станков MAZAK Integrex 300IV-ST.

Фото 8. Станок MAZAK Integrex 300IV-ST

Из средств автоматизации присутствуют:

Фото 9. Загрузочный робот GL-400

Фото 10. Щуп Renishaw OMP60

Фото 11. Паллетная система Mazak Palletech

Фото 12. Робот штабелер

Фото 13. Загрузочная станция

Фото 14. Расширенный инструментальный магазин

Фото 15. Панель управления инструментом

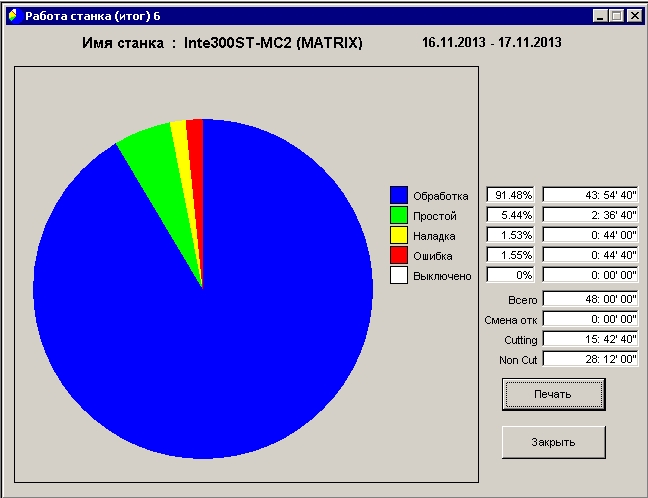

На текущий день коэффициент использования оборудования по машинному времени данной системы достиг 90%, при этом в ближайшие месяцы планируется повысить это значение до 92%. В то время как на подобных станках только с ручной загрузкой, этот показатель не достигает и 65%. Также следует добавить, что среднее время переналадки было снижено более чем в 2 раза (с 30 до 10 минут), а обслуживает весь комплекс 1 наладчик.

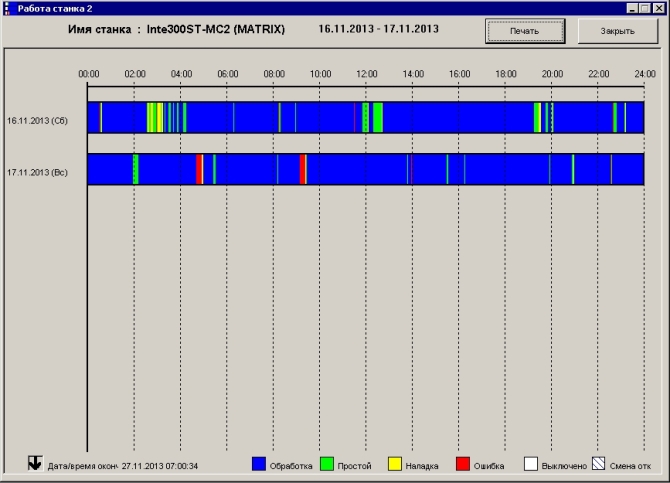

Что касается автоматизации в области программного обеспечения, то на данный момент на предприятии «Новомет-Пермь» запущены две дополнительные системы, выпущенные компанией MAZAK: это система мониторинга Cyber Monitor, система управления режущим инструментом Cyber Tool Management и система производственного планирования Cyber Scheduler.

Cyber Monitor – это система мониторинга работы оборудования. Особенность данной системы в том, что он получает со станка практически все данные, начиная от того, работает станок или стоит, и заканчивая историей запущенных управляющих программ и историей скорости режимов резания. Учитывая, что на данные, передаваемые станком, оператор повлиять не может, мониторинг отображает точные значения.

Фото 16. Cyber Monitor график

Фото 17. Cyber monitor диаграмма

Фото 18. Сyber monitor цех

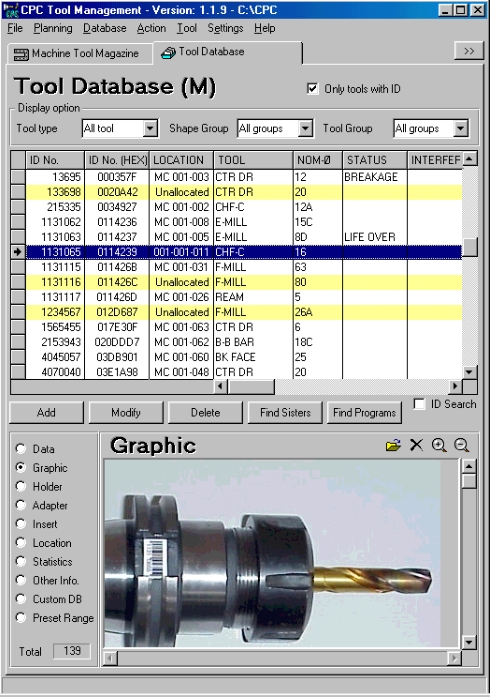

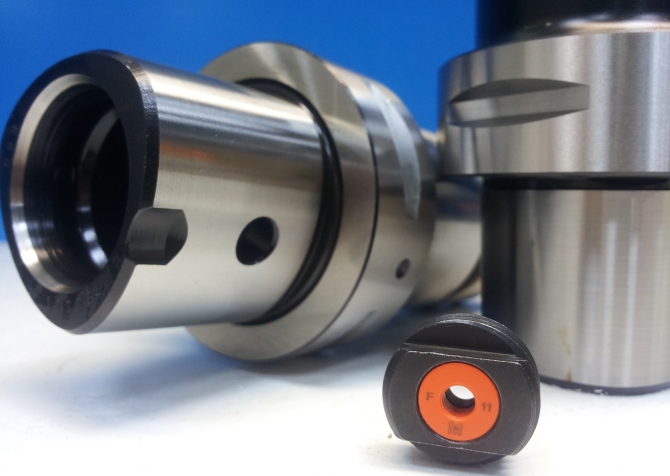

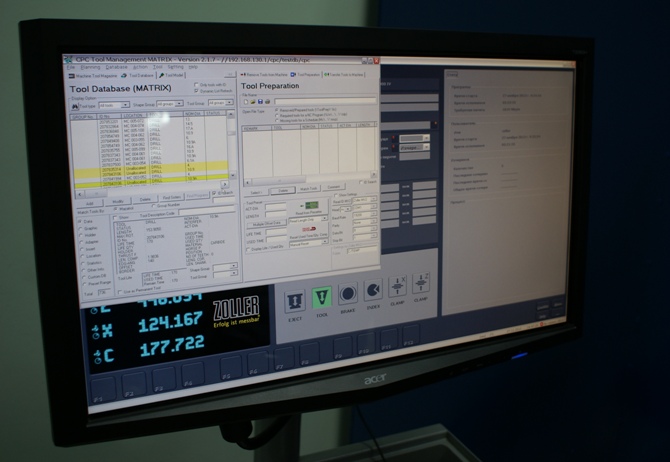

Cyber Tool Management – позволяет вести учет режущего инструмента на станках и складе. Идентификация инструмента осуществляется посредством специального чипа, который устанавливается в инструментальный магазин. Система дает возможность проводить привязку инструмента вне станка с последующей передачей данных по локальной сети.

Фото 19. Система управления инструментом Cyber Tool Management

Фото 20. Идентификационный чип для инструмента Tool Management

Фото 21. Tool Management и Zoller Pilot v3.0.

Фото 22. Подготовка инструмента на Zoller Venturion 450

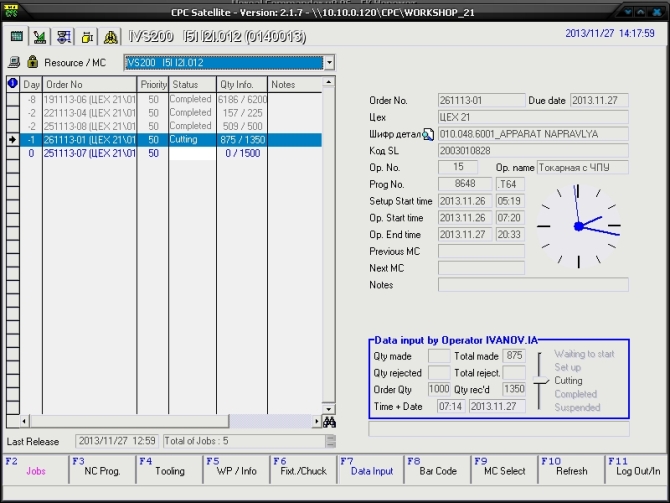

Cyber Scheduler – система производственного планирования с возможностью автоматической передачи запланированных заданий на экран пульта ЧПУ и последующей передачи информации о выполненных заданиях обратно в систему.

Фото 23. Система планирования Cyber Scheduler

Фото 24. Информация по операции в системе планирования

Фото 25. Просмотр задания на станке

Используя названное программное обеспечение, мы смогли снизить время переналадки, обеспечить гибкое и четкое планирование и учет выполненных заданий.

Исходя из этих данных, мы можем утверждать, что нашему предприятию автоматизация процессов позволила в значительной степени увеличить коэффициент использования оборудования.

О подходах к внедрению новых методов работы с оборудованием можно сказать, что у нас, как, наверное, и на других предприятиях, назначается ответственное лицо и составляется план мероприятий по внедрению. В нём поэтапно прописаны сроки и ответственные за реализацию каждого этапа сотрудники. При соблюдении сроков обычно никаких проблем с внедрением не возникает.

Если же по ходу внедрения требуется обучение персонала, то его проводят специалисты нашего предприятия, прошедшие подготовку по теме обучения на профильных предприятиях.

В области мониторинга работы оборудования нам однозначно был полезен опыт компании MAZAK. Их решения оказались для нас самыми удачными. Мало кто еще может похвастаться столь глубокой интеграцией в станок. Стоит нажать кнопку в системе и можно увидеть практически любые данные, касающиеся интересующего станка: мониторинг работы оборудования, история скорости вращения шпинделя, история нагрузок на приводы и многое другое.

На данный момент к системе мониторинга подключены не только станки фирмы MAZAK, но и станки фирм WFL и Nakamura Tome.

Если рассматривать 2013 год с точки зрения работы компании «Новомет-Пермь» в направлении повышения эффективности, то можно с полной уверенностью сказать, что год был успешным: была запущена новая автоматизированная линия MAZAK Palletech, был успешно завершен проект по повышению эффективности работы токарных станков Mazak QTN, проводились усовершенствования в рамках концепции «бережливого производства».

Так же были разработаны некоторые направления для дальнейшего развития производства в области автоматизации имеющегося и закупаемого оборудования.

В 2014 года мы планируем реализовать концепцию «безлюдного производства» на паллетной системе Palletech. Планируется, что в ночную смену система будет работать без участия оператора. Так, мы хотим достигнуть расчетного коэффициента эффективности в 0,92.

Так же планируется более глубокая интеграция системы мониторинга: уже сейчас ведутся работы по запуску блока оперативного оповещения о состоянии оборудования посредством SMS и e-mail рассылки.

Конечно, работы в области увеличения эффективности предстоит много, но, думаем, результаты будут того стоить.