В настоящей статье автор разбирает кейс с реального проекта комплексной автоматизации производственного предприятия, выполняемого экспертами компании ИТРП. Предприятие-заказчик является лидером в своей отрасли и выпускает сложное оборудование, технологический цикл производства которого включает в себя множество операций металлообработки и сборки. В ходе работ по проекту предусматривался не просто перенос в систему существующих учетных операций, но и консалтинг по оптимизации бизнес-процессов управления и учета на предприятии.

Автор: Вепринцев Александр Николаевич, директор компании «Институт типовых решений – Производство» (ИТРП)

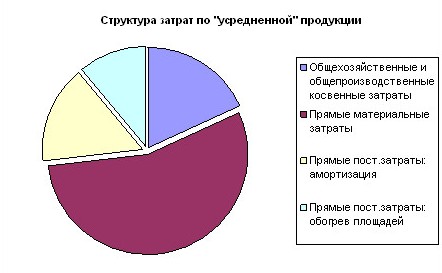

Одной из важных задач автоматизации на рассматриваемом проекте (как, впрочем, и на любом другом проекте комплексной автоматизации производства) был обозначен анализ себестоимости готовой продукции. Основная доля затрат в себестоимости выпускаемых предприятием изделий приходилась на прямые затраты, которые, в свою очередь, были образованы затратами на материалы (переменные материальные затраты) и прямыми постоянными затратами следующих видов (рис.1):

Рис.1. Примерный состав затрат в себестоимости готовой продукции (ГП) предприятия

Принятая классификация этих затрат как прямых означает, что несмотря на их постоянный характер (отсутствие прямой зависимости от объема выпуска), они связаны непосредственно с выполнением технологических операций и их стоимость должна включаться в стоимость технологической операции.

То есть, в общепринятой терминологии, драйвером этих затрат является технологическая операция. При выполнении каждой операции учитывается ее время и, соответственно, определяется стоимость амортизации оборудования и затраты на обогрев в ходе этой операции. Далее, через стоимость технологических операций, указанные затраты включаются в себестоимость изделий.

Подобный подход к расчету себестоимости дает достаточно полную и детальную информацию для последующего анализа. Но у него есть ощутимый недостаток – высокая трудоемкость учета. Действительно, в данном случае по каждой технологической операции приходится делать целую серию учетно-расчетных операций при том, что номенклатура предприятия образована несколькими тысячами позиций, по большинству номенклатурных позиций ежедневно производится не одна сотня изделий, а для выпуска каждого изделия требуется выполнить не один десяток технологических операций. Таким образом, объем расчетов сложно недооценить…

Конечно, автоматизация этого процесса снизит трудоемкость, но все же она останется значимой. И что не менее важно, как выяснилось в ходе консалтинговых сессий с руководством предприятия – полезность от отнесения этих затрат на каждую операцию была кажущаяся.

Давайте посмотрим, почему пришли к такому выводу, и каким образом можно упростить учет.

Консультанты сразу обратили внимание менеджеров предприятия на то, что трудозатраты по ведению учета можно многократно сократить. И способ упрощения был вполне очевиден, здесь нет какой-то «вселенской премудрости»: достаточно всего лишь объявить амортизацию и стоимость обогрева не прямыми, а косвенными затратами. После чего распределять их на себестоимость всех выпущенных за период изделий по простой базе распределения.

|

Примеры простого распределения:

|

Как несложно увидеть, трудоемкость расчетов сокращается очень существенно (так как по рассматриваемым затратам обсчет каждой технологической операции уже будет не нужен, вместо этого один раз за весь период выполняется несопоставимо более простая функция распределения).

Но насколько это допустимо и целесообразно для управления предприятием? Понятно, что до и после таких изменений в учете затраты на одну и ту же произведенную номенклатуру в общем случае наверняка будут отличаться.

Получается, что в зависимости от того, как назвать затрату, получается разная себестоимость одного изделия! Какая из них «более правильная»? Для ответа на этот вопрос вспомним, что автоматизация не является самоцелью и учет не самоценен сам по себе. Система управления и учета (в том числе автоматизированная) - это инструмент. И оптимальный способ его применения зависит от конечной цели. В частности, выбор способа получения определенной информации должен соответствовать (быть релевантным) цели использования этой информации для управления предприятием.

Отнесение затраты на технологическую операцию (по сути - классификация ее как прямой затраты) релевантно, если в отношении этих затрат или на основании этих затрат принимаются управленческие решения. Если же на основании некого вида затрат невозможно управленческое воздействие по их изменению, для соответствующего воздействия на себестоимость продукции, то затрата нерелевантна выпуску.

На описываемом предприятии амортизация начислялась равными суммами за период. Из этого консультанты сделали принципиальное заключение: драйвером затрат по амортизации в действительности является вовсе не факт выпуска изделий (технологическая операция), а сам факт нахождения оборудования на балансе предприятия. Иными словами, причиной возникновения затраты по амортизации не является изготовление изделия. Менеджер никак не может управлять себестоимостью, воздействуя на затрату амортизации (потому что эта затрата воздействию не поддается). Следовательно, в данном случае разумно допущение признать амортизацию нерелевантной затратой, в связи с ее неизбежностью – и распределять ее на всю выпускаемую продукцию по наиболее подходящей базе распределения.

Всегда ли сделанное допущение применимо? Конечно, нет. Если мы оцениваем рентабельность производства на специализированном дорогостоящем оборудовании (причем на этом оборудовании выполняются операции только для ограниченной группы изделий), если мы ставим под вопрос целесообразность направления – продолжать ли производить эту группу изделий или же продать спецоборудование – тогда для таких решений затрату надо считать релевантной и исчислять ее как прямую.

А каким образом было решено учитывать затраты на отопление производственных площадей? Эти затраты могут быть признаны релевантными, если есть возможность отапливать только те сборочные участки, на которых выпускается определенная продукция. В этом случае затрата (классифицируемая как прямая постоянная) адресно относится на технологические операции, выполняемые на отапливаемой площади. И далее – стоимость этих операций войдет в себестоимость соответствующих изделий. Если же на заводе централизованное отопление, площадь отапливается вся целиком и руководитель не может дать указание «сегодня отапливаем только участок №1, завтра – только участок №2», тогда затрата нерелевантна и ее разумно распределять как косвенную по всей продукции.

|

Из диалогов с Заказчиком: Вопрос Заказчика: - Можно ли распределять затрату на изделия пропорционально объему выпуска, но только в рамках отдельного цеха? Ответ консультанта: - Да, это может быть методологически обоснованно – пример рассмотрен выше. В этом случае затрата войдет в себестоимость только той продукции, которая выпущена указанным цехом. И типовое решение, безусловно, поддерживает такую функцию.

|

Таким образом, в результате применения на проекте методологического подхода информация осталась адекватной для принятия решений (или даже стала более соответствующей данному типу решений), а трудозатраты по учету уменьшились на порядок.

Рассмотренный в настоящей статье пример иллюстрирует, насколько важно не только стремление применить при комплексной автоматизации самые передовые программные платформы, но и грамотные методологические решения заказчика и консультанта.