Пару лет назад сотрудники участков отгрузки Выксунского металлургического завода не знали, сколько автомобилей приедут за их продукцией – и когда это случится; клиенты и водители жаловались на длительное ожидание погрузки, а жители соседних районов – на грохот тяжеловозов и разбитые дороги. Как ВМЗ переломил ситуацию и стал одним из любимых предприятий всех дальнобойщиков России? Покажем несколько важных точек на маршруте изменений.

Благодарим редакцию корпоративных СМИ Объединенной металлургической компании за предоставление данного материала.

Что было?

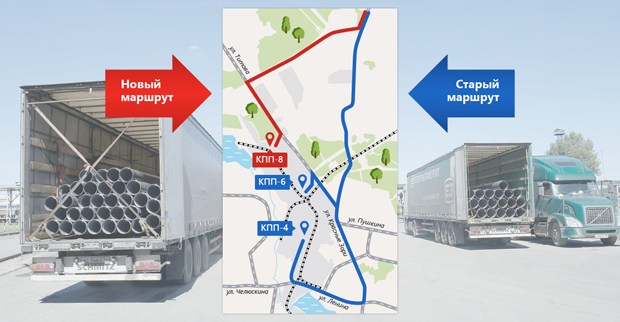

До февраля 2020 года основной трафик большегрузов, которым нужно было попасть на КПП-4 и КПП-6, шел через жилые кварталы Выксы.

Что сделали?

Открыли КПП-8 на Досчатинском шоссе, перенесли на пропускной пункт оформление документации. Маршрут, по которому сейчас ездят грузовики, можно рассмотреть на карте.

Что получилось?

Ежедневно здесь проезжают 140 грузовиков, 40 из них – чтобы забрать трубы, колеса и листы для покупателей. Количество большегрузов, следующих на ВМЗ через Выксу и Мотмос, сократилось на 78 процентов – со 180 до 40 в сутки. Уровень шума снизился на пять-семь децибелов. Сохранили дорожное покрытие и снизили нагрузку на окружающую среду.

ВМЗ инфографика

Что было?

В 2018 году вырос объем самовывоза в ТЭСЦ-3. Клиенты стали отказываться от железнодорожных перевозок из-за их удорожания. Возникла необходимость ускорить отгрузку (при том что в 2014 году здесь уже реализовали проект, позволивший сократить время работ почти в два раза – с 13 часов 30 минут до 7 часов 42 минут).

Что сделали?

Сделали акцент на экспортную отгрузку, подразумевающий заблаговременный поиск труб на складе, перевод в другую сортность, оперативную подготовку документов. «Подтянули» точность планирования отгрузки в разрезе смен. Увеличился коэффициент доступности спецтехники, автотранспорт стал приезжать на площадку в течение суток более равномерно.

Что получилось?

Время отгрузки удалось довести до 6 часов 25 минут. Рекорд зафиксировали в апреле 2018 года: за месяц 637 автомашин забрали более 10 тысяч тонн труб.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Что было?

В начале того же 2018 года загрузка одной машины в ТЭСЦ-2 занимала 11 часов 36 минут – целую смену. Заказчики высказывали недовольство.

Что сделали?

Пересмотрели логистические маршруты, разработали и утвердили стандарты подготовки труб, начали предварительно готовить партии труб к погрузке.

Что получилось?

К началу 2020 года погрузка снизилась до 5 часов 42 минут, то есть более чем на 50 процентов.

Что было?

В том же ТЭСЦ-2 сотрудники не могли надлежащим образом готовиться к отгрузке, потому как не понимали, сколько машин приедут в конкретный день. О том, что нужно грузить продукцию, в цехе узнавали от водителя уже на участке.

– Водители, которые забирают продукцию трубных цехов, находились на территории завода значительное время до и после погрузки. Появились негативные отзывы, влияющие на имидж предприятия, – рассказал Андрей Колчин, руководитель проектов управления по развитию производственной системы ВМЗ. – Между тем коллеги из дирекции по маркетингу сообщали, что среднее время отгрузки у конкурентов не превышало восьми часов. Мы стремились не отставать.

Что сделали?

Ввели мониторинг операций с автотранспортом по электронным пропускам. Пересмотрели взаимодействие между сотрудниками отгрузки, дирекций по продажам и управления цепочками поставок – информация стала поступать в цех за два-три дня. Подготовку к отгрузке включили в суточное задание персонала.

Что получилось?

В июле 2020 года ТЭСЦ-2 добился рекордной отгрузки – 32 410 тонн, в том числе автотранспортом – 19 713 тонн (952 автомобиля). Время на эти работы сократилось еще на четверть.

Цифра

83 процента. Настолько выросла доля положительных оценок по итогам опроса 230 водителей, приезжающих в Выксу за продукцией второго и третьего цехов ВМЗ.

КОММЕНТАРИЙ

– Работая на предприятии, где сокращение производственного цикла на несколько секунд приносит миллионные прибыли, мы знаем цену времени. И с тем же вниманием относимся к временным потерям наших партнеров, – сказал Александр Барыков, управляющий директор ВМЗ. – И мы действительно становимся более клиентоориентированными. Для удобства крупных постоянных заказчиков изменили логистику и организовали новый пропускной пункт. Чтобы стать ближе к частным клиентам, открыли Центр розничной торговли трубной продукцией.

Авторы текста: Екатерина Максимова, Виктор Махров

Автор фото: Валерий Покумейко