При реализации программы МС-21 впервые в советском и российском авиастроении была принята схема очень широкой производственной кооперации. Ее география достаточно обширна: основными изготовителями лайнера помимо Иркутского авиационного завода (филиал корпорации «Иркут») стали предприятия «Авиастар-СП» и «АэроКомпозит-Ульяновск» (Ульяновск), ВАСО (Воронеж), «КАПО-Композит» (Казань), «Гидромаш» (Нижний Новгород). Так исторически сложилось, что все основные изготовители компонентов находятся в европейской части России, а окончательная сборка МС-21 производится в Восточной Сибири – в Иркутске.

Значительная часть компонентов планера МС-21 производится в Ульяновске. Это 34 панели всех отсеков фюзеляжа (за исключением отсека Ф4А), 10 панелей обшивки секции Ф1, комплект из 11 дверей и грузовых люков, киль, стабилизатор, подкилевой отсек, отсек вспомогательной силовой установки (на «Авиастар-СП»), а также композитные центроплан и кессон крыла (левый и правый) (на «АэроКомпозит-Ульяновск»). Все это необходимо доставить в Иркутск. Дальность транспортировки в зависимости от маршрута составляет 4 500-4 850 км. При этом часть изделий являются крупногабаритными и требуют получения специального разрешения на транспортировку, что увеличивает время на согласование перевозки и конечную доставку продукции.

«В свободное от работы время я – конструктор. Это – мое хобби», – улыбается директор филиала корпорации «Иркут» в Ульяновске Сергей Милюков. Под его руководством сейчас реализуется проект «Упаковка и транспортировка на большие расстояния крупногабаритных агрегатов самолета МС-21». По словам директора ульяновского филиала «Иркута», проект носит, скорее, конструкторский характер. А рожден он был «не какой-то целевой задачей, а суровой жизненной необходимостью».

Из-за отсутствия в прошлом опыта широкой производственной кооперации в России не оказалось готовых к использованию технических решений для столь масштабной и дальней перевозки компонентов. Не было для них и нужной нормативной документации. Существует огромное количество всевозможных ГОСТов и ОСТов, связанных с транспортировкой, но все они рассчитаны в основном на приборостроителей, то есть предусматривают перевозку авиационных агрегатов, оборудования и приборов в небольших ящиках. «Но для крупногабаритных агрегатов абсолютно ничего не оказалось, – вспоминает Сергей Милюков. – Поэтому сначала мы так и начали возить – в огромных деревянных ящиках и в огромных металлических контейнерах. Вокруг “Авиастара” сформировалась целая ”ящикостроительная“ индустрия».

Панели фюзеляжа самолета МС-21 достаточно большие. Поначалу одна панель перевозилась в одном ящике, для чего создавались существенные запасы огромных ящиков. Всего для перевозки панелей для одного самолетокомплекта готовились 39 ящиков с панелями и обшивкой. В одну еврофуру (определенный вид полуприцепа для тягача, используемый для перевозки крупных грузов массой до 22 т, объемом до 82 м3 с габаритами 13,6×2,45×2,25 м) входит три таких ящика, то есть для всего комплекта требуется 13 еврофур. При этом время упаковки панелей для одного самолетокомплекта составляло 192 часа, а время в пути до Иркутска – еще 7 суток. Доставка одной панели обходилась в 86 700 руб. По подсчетам, стоимость тары для доставки комплектов панелей первых 30 самолетов составила бы 187,2 млн руб.

Комплект из 11 дверей и люков, два грузовых люка из которых достаточно габаритные, перевозился по той же схеме: одна дверь в один деревянный ящик. И также – 3 ящика в одну еврофуру. При этом оборачиваемость деревянных ящиков при перевозке автомобильным транспортом составляла 30 суток: 2 суток уходило на упаковку, 7 – на саму транспортировку, 2 – на распаковку в Иркутске, еще 2 суток – на подготовку тары к возвращению, 7 – обратная перевозка, день – на разгрузку, 3 – на периодическое обслуживание после рейса (по-простому – на ремонт повреждений ящиков), и еще по 3 суток закладывались на выходные и на резерв в случае задержек в пути, которые тоже случались.

Но, как выяснилось, все ящики оказались практически одноразовыми. Были попытки их вернуть и использовать повторно. Но больше двух рейсов они не выдерживали, и то с большими проблемами.

Третьим видом перевозимой продукции были готовые отсеки (подкилевой и вспомогательной силовой установки), киль, стабилизатор. Их транспортировали в огромных металлических контейнерах на открытых платформах, поскольку в еврофуру они никак не входили. Обходилось это крайне дорого. Стоимость тары только для доставки киля составляла 757 900 руб. Время в пути таких открытых платформ до Иркутска – 10 суток. Так же на открытых платформах перевозили композитный центроплан и композитные интегральные панели отъемной части крыла. Но для них, с учетом негабаритных размеров, было введено ограничение по скорости перевозки – не более 60 км/час. Потому их везли до Иркутского авиазавода уже 14 суток.

В итоге для перевозки одного самолетокомплекта из 98 агрегатов из Ульяновска в Иркутск использовалось 16 большегрузных автомобилей с суммарным временем в пути 145 машино-суток. «После первых же таких транспортировок стало ясно, что дальнейшее следование по этому пути ведет в тупик и, попросту, недопустимо, – рассказывает Сергей Милюков. – Нужно было срочно найти технические решения».

Перед ульяновским филиалом «Иркута» встала задача – уменьшить затраты на упаковку и транспортировку агрегатов МС-21 из Ульяновска в Иркутск как минимум в десятки раз. Для этого потребовалось разработать конструкции многоразовых транспортировочных приспособлений и новые схемы упаковки. Было предложено внедрить в практику перевозок многоразовые транспортировочные приспособления, а саму перевозку агрегатов проводить с использованием бестарной упаковки.

«Для перевозки самых крупногабаритных агрегатов самолета мы вообще отказались от металлических контейнеров. Для них была предложена “гибкая броня” – многослойная защитная упаковка», – Сергей Милюков, директор филиала корпорации «Иркут» в Ульяновске.

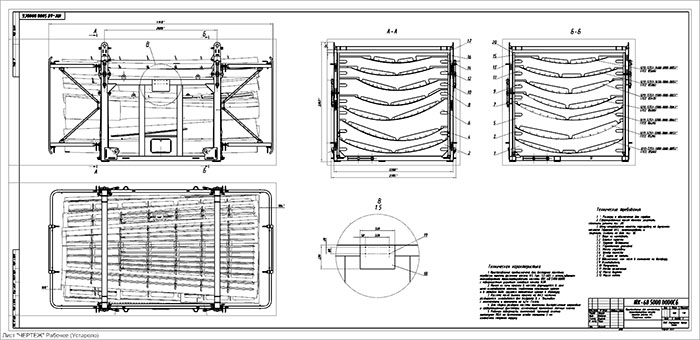

Для панелей фюзеляжа был придуман и реализован принцип перевозки с применением кассет-трансформеров. В развернутом виде одна кассета вмещает сразу 7 панелей – как раз комплект на один отсек фюзеляжа. Причем, сама кассета не упаковывается. Перевозка выполняется в тентованном полуприцепе, что защищает груз от прямого воздействия осадков. Сами панели затягиваются в пленку и размещаются в кассете. Габарит одной кассеты совпадал с размером еврофуры с зазором примерно в 50 мм на сторону. Тем самым количество панелей, одновременно перевозимых в одной еврофуре, выросло с 3 до 7 (или даже 10 в случае обшивки отсека Ф1), потребность в автомобилях сократилась в 2,3 раза. Кассета оказалась значительно удобнее ящиков при ее заполнении панелями. За счет этого время упаковки панелей для одного самолетокомплекта сократилось со 192 до 42 часов. Для обратной транспортировки кассета легко разбирается и компактно складывается буквально за 30 минут, потому ее и зовут «трансформер». В таком виде ее уже можно довезти обратно в Ульяновск на легком грузовике, например, на «Газели», либо несколько кассет одновременно еврофурой. Стоимость доставки одной панели упала с 86 700 до 33 300 руб. Стоимость новой тары для доставки самолетокомплектов панелей составила 19,5 млн руб., а срок ее службы рассчитан минимум на 10 лет при ожидаемом ресурсе в 300 циклов транспортировки. Хотя, как говорит Сергей Милюков, «цель – сделать приспособления вечными».

Похожий принцип решили применить и для дверей и люков. Там используется кассетно-модульный принцип: каждая дверь помещается в металлический модуль, а они уже пакетно складываются в кассету. Весь комплект из 11 дверей и люков стало возможным перевозить также на одной еврофуре.

Для перевозки самых крупногабаритных агрегатов самолета вообще отказались от металлических контейнеров. Для них была предложена, как ее называет Сергей Милюков, «гибкая броня». Это – многослойная защитная упаковка. Она состоит из четырех слоев. Внешний слой – герметичный из термоусаживаемой пленки. Следующий слой – противоударный, который рассчитан на удар трассового предмета, например, камня. Третий слой – демпфирующий, выполненный из поролона толщиной 40-50 мм. И внутренний слой – резервный, опять из полиэтиленовой пленки. В такой упаковке агрегат размещается на приспособлении, которое имеет минимальные габариты и обладает возможностью складываться. Таким образом перевозятся собранные отсеки и оперение. Приспособления для их перевозки очень компактные: например, для стабилизатора оно по габаритам в 10 раз меньше самого агрегата. При этом стоимость тары оказалась ниже прежней: для доставки киля, например, она снизилась с 758 000 до 380 000 руб.

На сегодня в ульяновском филиале корпорации «Иркут» разработаны эскизные проекты на все виды новых транспортировочных приспособлений. Для большинства из них уже выпущена рабочая и эксплуатационная документация. Одновременно разработана система технического обслуживания этих приспособлений. Запущен процесс производства.

При разработке инженеры ульяновского филиала поставили перед собой запрет на использование при упаковке и распаковке каких-либо инструментов: все работы должны производиться только в перчатках, зимой – в утепленных. Первой была изготовлена кассета для перевозки панелей фюзеляжа МС-21 одинарной кривизны. В мае 2018 года с ее помощью была выполнена первая перевозка панелей Ф2 из Ульяновска в Иркутск.

В дальнейшем ульяновцы планируют модернизировать приспособление для бестарной транспортировки киля. Для стабилизатора, отсека вспомогательной силовой установки и подкилевого отсека намечено оптимизировать и модернизировать приспособления для бестарной транспортировки. В будущем годовой экономический эффект от внедрения этих приспособлений составит около 0,5 млрд руб. при расчетном значении производственной программы в 72 самолета в год.

Есть и более дальние и амбициозные проекты. «Займемся и перевозкой крыла, – делится планами Сергей Милюков. – Сейчас для его транспортировки тоже используется автомобиль. Пока одна консоль перевозится одним тягачом. Возможно сделать перевозку одной машиной сразу двух консолей. Но мы посмотрели опыт в этой области компании Airbus. У них масштабы кооперации примерно совпадают с МС-21. Хотя, по географии у них маленькие расстояния, но они сначала использовали два самолета Super Guppy (построены на базе Boeing C-97 – военном варианте Boeing 377 – Ред.), а сейчас эксплуатируют пять “белух” (самолеты A300-600ST Beluga – Ред.). Только так, используя авиационные перевозки, они решили проблему массового производства. Иначе наступил бы коллапс: увеличилось бы количество находящихся в дороге приспособлений. Самое главное в этом вопросе – это цикл, оборачиваемость. Но таких самолетов-“Белух” у нас нет. Я предлагаю сделать транспортную версию на базе нашего МС-21. Не “Белуху”, а “Нерпу”, потому что в Байкале водятся нерпы. Конечно, на это потребуются деньги. Но если мы будем производить самолеты массово, это станет единственным выходом».

Однако такой проект потребует глубокой проработки, в первую очередь – экономической. «Когда мы были в Тулузе, – вспоминает заместитель генерального директора ОАК по производству и техническому развитию Сергей Смирнов, – там в день садились по несколько “Белух”. Причем, доставляемые ими компоненты поступают не на склад, а сразу в цех окончательной сборки. Но это при производственной программе 16 самолетов A350 в месяц. Я не говорю уже про программу A320. У нас пока более скромные планы – 72 самолета МС-21 в год. Поэтому пока мы ориентируемся на транспортировку наземным транспортом. При таком темпе сборки это экономически выгоднее».

Текст: Константин Лантратов

Фотографии: Марина Лысцева; архив корпорации «Иркут»