Об особенностях проекта по созданию системы Supply Chain Management (Управление Цепочкой Поставок) на «Сатурне» рассказывает заместитель директора производства по планированию НПО «Сатурн» Заваркин Алексей Николаевич.

Благодарим Пресс-службу НПО «Сатурн» за предоставление данного материала.

Автор: заместитель директора производства по планированию НПО «Сатурн» Заваркин Алексей Николаевич

В моей практике на «Сатурне» словосочетание Supply Chain Management (SCM) – Управление Цепочкой Поставок – появилось впервые в 2006 году, когда группа специалистов предприятия побывала на заводах компании «SNECMA» во Франции. Очевидно, в то время количество сотрудников компании, осознающих важность развития комплексной системы SCM, еще не достигло «критической массы», и отчет о зарубежной командировке лег на полку до лучших времен. Однако, вызовы мировой индустрии все настойчивее требовали совершенствования подходов к прогнозированию спроса и планированию ресурсов, и в 2012 году было принято решение о запуске проекта по созданию системы SCM на «Сатурне».

Сформирована команда проекта из представителей практически всех функциональных направлений под руководством директора по инновационному развитию Дмитрия Иванова. Для успеха проекта имелись все ключевые предпосылки. Во-первых, поддержка верхнего руководства - управляющего директора Ильи Николаевича Федорова. Во-вторых, неоценимую помощь нам оказала компания SNECMA, предоставив в распоряжение на 3 года специалиста по SCM Эрве Даву, благодаря знаниям, терпению и настойчивости которого проект можно считать успешным. В-третьих, команда проекта была готова менять процессы на предприятии и меняться сама. Еще одна существенная деталь - обучение. Более 130 сотрудников компании прошли обучение на базе РГАТУ по программе основ Supply Chain Management – BASICS OF SCM международного университета MGSM во главе с президентом Ананди Руа. Университет более 25 лет готовит профессионалов Supply Chain для таких компаний, как SNECMA, TURBOMECA, группы AIRBUS, EADS, Liebher и других. Всем прошедшим обучение были вручены сертификаты университета MGSM, а правильно ответившим на 65% и более - вручены дипломы РГАТУ о профессиональной переподготовке. 37 сотрудников сдали экзамен на оценку «отлично», правильно ответив более чем на 75% вопросов.

Фото: Заместитель директора производства по планированию НПО «Сатурн» Алексей Заваркин (справа) и экс-координатор цепочки поставок от компании SNECMA в НПО «Сатурн» Эрве Даву

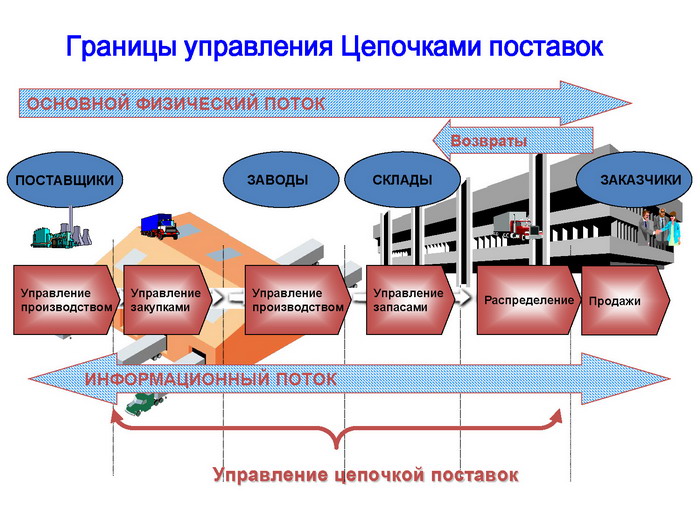

Согласно определению APICS (Международная организация, занимающаяся распространением и продвижением лучших мировых практик в области производства и мониторинга запасов) Supply Chain Management – это набор техник, использующихся для эффективной интеграции различных участников цепочки, будь то поставщик, изготовитель или заказчик. Речь идет о выравнивании всех ресурсов цепочки создания ценности для того, чтобы продукция была реализована и имелась в наличии в нужном месте, в нужный момент, в необходимом количестве и с требуемым качеством и, что важно, с минимальными затратами. Таким образом, благодаря улучшенной синхронизации информационных потоков все участники выигрывают в гибкости и реактивности.

Чтобы оставаться конкурентоспособным на рынке, у предприятия нет иного выхода, как сокращать запасы, незавершенное производство и циклы. Уменьшение объема исходных материалов и компонентов делает нас более зависимыми от наших поставщиков, но, следуя практике SCM, мы должны включать этих поставщиков в наши цепочки поставок в виде удаленного цеха и постоянно поддерживать с ними контакт, тогда риск сбоев в работе уже контролируется выстроенным прогнозированием. Подобная связь, как правило, устанавливается на нескольких уровнях: качество, научно-исследовательские разработки и, конечно, на уровне снабжения, где регулярно должно проводиться отслеживание твердых и прогнозных потребностей. Это позволяет поставщику подстроить свои мощности к изменениям спроса заказчика на краткосрочном и среднесрочном периоде.

На другом конце цепочки поставок находятся заказчик и тот срок, который он готов ожидать от подтверждения заказа до поставки конечного продукта. Мы должны максимально сокращать этот срок, но, по перечисленным выше причинам, мы не можем рассчитывать и на большой запас готовой продукции, который бы позволил быстро ответить на изменения спроса. Поэтому наша Supply Chain должна быть ориентирована на заказчика, с еще большим увеличением обмена информацией. Перед нами двойная цель: минимизировать процент ошибок по коммерческим прогнозам и подготовить посредством опережающего планирования наши ресурсы, поставщиков и сервис послепродажного обслуживания для удовлетворения этих прогнозов. Губительным для всех участников процесса является так называемый «эффект кнута», когда минимальные колебания спроса на одном конце цепочки (заказчик) вызывают сильнейшую «нервозность» на другом (поставщик или производство). А это ведет к перепроизводству, либо возникновению дефицита, срывам сроков поставки и, как правило, к потере заказчика. Дабы избежать подобных негативных явлений мы должны сотрудничать с нашими партнерами, находящимися и справа и слева по цепочке поставок, наладив регулярный открытый обмен информацией.

Немаловажную роль играют и взаимоотношения партнеров внутри цепочки поставок. Наш поставщик должен иметь возможность зарабатывать и получать прибыль с наших контрактов. Такое же отношение мы вправе ожидать от заказчиков. Наш преподаватель из университета MGCM Рене Колин приводил пример, когда руководитель успешной компании, ездивший на автомобиле бизнес класса, был горд тем, что руководитель компании его поставщика ездил на Ferrari. Сегодня мировые лидеры все чаще начинают развивать своих поставщиков, вкладывая в них ресурсы, понимая, что успешная работа поставщиков становится залогом собственного успеха.

Не стоит забывать и о том, что в современном мире все большее значение приобретают стандартизация и сертификация процессов, и SCM здесь не остается в стороне. Сегодня уже существует рекомендуемая модель для оценки партнеров для авиационного сектора от IAQG–International Aeronautical Quality Group (Международная группа по оценке качества в авиационной отрасли). Соответствие компании требованиям IAQG сегодня – это преимущественная характеристика компании, но скоро она может перейти в разряд обязательной.

Первый шаг на «Сатурне» в сторону SCM мы решили сделать в направлении организации прозрачной связи между твердыми и прогнозными заказами на продажу и ресурсами внутри компании.

Существует несколько уровней планирования в зависимости от охватываемого горизонта. Первый уровень – Бизнес-планирование. Оно является входящей информацией в процесс S&OP (планирование продаж и операций) и определяет основные стратегические направления на 10 лет (определяет позиционирование продукта, рынки, услуги). Коммерческие прогнозы на этом уровне мы составляем по двум сценариям: оптимистичный сценарий, который учитывает все возможности (новые рынки, потенциальные заказчики и т. д.) и номинальный сценарий (составляется по твердым и прогнозным заказам, по которым коммерсанты почти до конца уверены, что контракт будет подписан). S&OP покрывает уже более короткий горизонт - от 2 до 5 лет. На этом этапе коммерческие потребности сравниваются с производственными мощностями. Коммерческий прогноз для расчетов загрузки принимается по номинальному сценарию. Основная цель S&OP – это подготовка рычагов влияния для увеличения или уменьшения мощности и их активация для выполнения принятого сценария.

Вторая по значимости цель - утверждение плана продаж, который будет соответствовать производственной мощности. Горизонт планирования S&OP достаточно длинный и позволяет своевременно применить нужные рычаги (добавить рабочую смену, приобрести новое оборудование, передать работу на субподряд или аутсорсинг).

MPS (главный график производства) – следующий уровень. Он обеспечивает планирование по месяцам и конкретным продуктам на горизонте от одного до двух циклов производства. На этом уровне изменения в план производства невозможны и план считается «замороженным». MPS соответствует решениям, принятым в рамках совещания S&OP. Он позволяет выровнять все производственные подразделения по одному и тому же плану, чтобы гарантировать наличие ДСЕ на финальной сборке в запланированном количестве и в предусмотренные сроки. Далее следует расчет чистых потребностей (MRP) и, наконец, управление исполнением плана производства на уровне цеха – Production Activity Control (PAC). Здесь речь идет об отслеживании запусков производственных заказов. Необходимо убедиться, что план исполняется, как по внешним поставкам, со стороны снабжения/закупок, так и по внутренним, со стороны производства.

Существенным в данном проекте оказалось то, что специалистам, воспитанным на модели плановой экономики с ее принципами распределения заказов и ресурсов, было трудно принять такую модель и следовать этим решениям.

Для рабочей группы по проекту SCM была поставлена цель: моделирование–тестирование–внедрение S&OP за 1 год. В результате модель была создана раньше обозначенного срока. В итоге, директор производства увидел инструмент, который открыто и достоверно отражает реальные возможности производства, дает возможность предвидеть изменение загрузки и сформировать план необходимых действий. У нас этот инструмент называется ПИК – план индустриально-коммерческий. В июле 2015 года это был уже 23-ий ПИК. Сейчас этот бизнес-процесс стал регулярным и одним из самых важных в работе производственной дирекции.

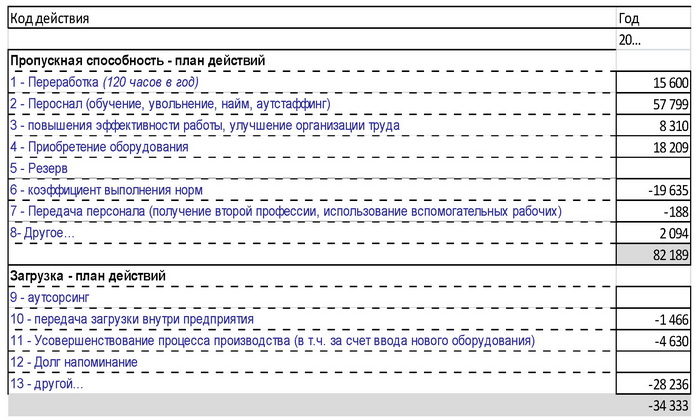

Все выглядит достаточно просто. Коммерческие службы формируют программу продаж для ПИК в разрезе изделий (продуктов) с разбивкой на горизонте планирования для первого и второго года помесячно, для третьего и четвертого поквартально по «твердым» и «мягким» заказам. С помощью ИТ-инструментов производится расчет загрузки для производственных подразделений в нормо/часах в разрезе профессий работников (видов работ) для каждого цеха/ЦПК. Для упрощения обработки данных, профессии в каждом цехе сгруппированы в кластеры по технологической схожести и взаимозаменяемости работников. Далее производится сравнение расчетной загрузки и пропускной способности для выявления отрицательного или положительного баланса по каждому кластеру профессий и по подразделению в целом.

Формируется результат работы подразделения за прошедший период (объем производства, закрытые наряды, коэффициент выполнения норм и т.д.). Результаты рассматриваются руководителем подразделения, он же организует рабочую встречу с представителями функциональных направлений (конструктора, технические специалисты, кадровая служба, Lean и т.д.), совместно вырабатываются мероприятия (рычаги) в каждый кластер для выравнивания баланса между загрузкой и возможностями. Рассмотрение загрузки и возможностей в разрезе профессий (видов работ) дает возможность предвидеть «узкие места» в производстве, а фактические итоги – мерить эффективность. В результате, мы видим, где необходимо запускать проекты по устранению потерь и применять инструменты «Бережливого производства» (LEAN), где организовывать обучение и найм персонала и так далее.

Влияние мероприятий на загрузку и на пропускную способность в нормо/часах и их содержание вносится в план действий подразделения, направленных на обеспечение выполнения заявленных объемов.

Данные по каждому ЦПК сводятся в единый баланс и факт выполнения по производственной дирекции в целом. Директор производства организовывает встречу с руководителями функциональных направлений по утверждению мероприятий в плане действий, утверждению прогнозов продаж, либо их изменению в случае, если пропускная способность производства с учетом разработанных и согласованных мероприятий не позволяет обеспечить заявленные коммерческими службами прогнозы продаж. Все решения утверждаются управляющим директором. Процесс повторяется из месяца в месяц с добавлением новых заказов и прогнозов мероприятий.

Работая с ПИК важно помнить, что этот бизнес-процесс ориентирован на принятие решений на горизонте планирования, удаленном от сегодняшнего дня на цикл производства изделий. ПИК позволяет топ-менеджерам предприятия смотреть в одно окно и одинаково понимать ситуацию. Сегодня представители от каждой службы собираются вместе, анализируют ситуацию, оценивают статистику, разрабатывают решения и предложения и выходят на управляющего директора для получения оценки и принятия стратегических решений.

В настоящее время на «Сатурне» практически завершен проект по формированию S&OP в Опытном производстве. В реализации находятся и другие проекты, результаты которых займут свое место в системе SCM. Это проект по формированию MPS, проект по переходу на новую систему контроля исполнения плана производства PAC и другие. Над реализацией этих проектов работает много людей, рождаются новые идеи, в комплексе с ними запускаются проекты LEAN преобразований, а значит идет процесс непрерывного совершенствования. Главный принцип SCM – быть открытыми для информации и делится ей. «Сатурн» находится в начале пути, мы не останавливаемся на достигнутом и готовы двигаться дальше.