Анализ текущего состояния процесса. О чем нужно помнить при его проведении? В первую очередь о том, что информация, на которой он построен, должна быть актуальной и достоверной. Факты – вот залог справедливых выводов о проблеме. Для сбора и дальнейшей обработки такой информации применяется целый ряд инструментов Бережливого производства. В данной статье я расскажу о трех из них, простота и эффективность которых обеспечила этим инструментам большую популярность среди желающих совершенствовать свои процессы, причем абсолютно в различных сферах деятельности.

Благодарим редакцию журнала «Трамплин к успеху» НПО «Сатурн» за предоставление данного материала.

Автор: Мария Смирнова, ведущий специалист СРПС ПАО «ОДК-Сатурн»

Если невозможно увеличить поступление ресурсов, то необходимо увеличить их отдачу. Питер Друкер (1909-2005) – самый влиятельный гуру бизнеса и идеолог транснациональных корпораций.

Обратимся к первому из них – фотография рабочего дня. Это метод изучения использования рабочего времени путём непрерывного наблюдения и измерения всех его затрат на протяжении смены. Другими словами, Вы проживаете весь день там, где Вам необходимо обнаружить резервы для повышения производительности труда. Это может быть анализ фактического баланса рабочего времени как конкретного исполнителя, так и оборудования.

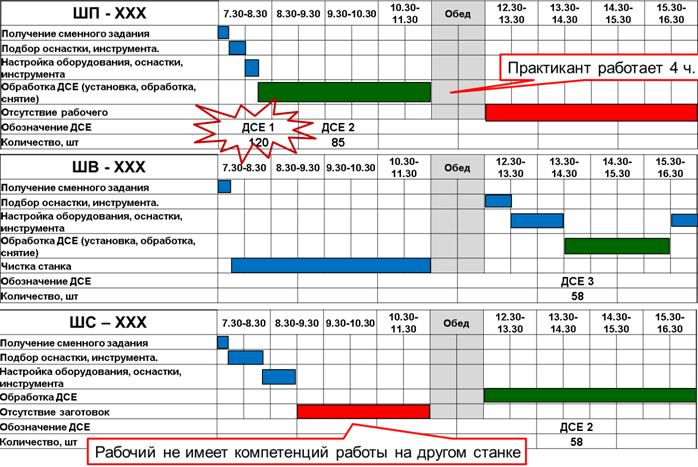

Давайте рассмотрим на отдельном примере более подробно. В проекте «Организация системы управления запуском-выпуском ДСЕ в корпусе № 29», после построения карты потока создания ценности, команда проекта выявила «узкие места» процесса. Ими оказались шлифовальные станки, которые не пропускали целевой объем продукции. Команде необходимо было определить причину образования «узкого места» и выявить возможности для его «расшивки». Было принято решение провести фотографию рабочего дня по группе шлифовальных станков. Результаты можно увидеть на рисунке 1.

Рисунок 1. Фотография рабочего дня на шлифовальном оборудовании

Стало очевидно, что «узкое место» обусловлено не низкой пропускной способностью самого оборудования, а неэффективной системой планирования. Были выявлены простои и дополнительные переналадки, связанные со сменой приоритетов по изготовлению ДСЕ в течение смены. Так, ДСЕ 1, запланированная к обработке на станке ШВ-ХХХ и ожидаемая на этом оборудовании в течение всей первой половины дня в итоге так и не была взята в обработку, поскольку ДСЕ 3 оказалась более приоритетной к изготовлению и именно на нее произошла переналадка и началась обработка. Конечно, проектная команда проводила дополнительные наблюдения в другие рабочие дни, что подтвердило типичность показанной ситуации.

Данные наблюдения дали существенный толчок к пониманию происходящего и соответственно к выработке дальнейших решений. Поскольку я бы хотела рассказать именно о простых инструментах анализа, а не реализации, не буду углубляться в подробности принятых решений. Можно лишь отметить, что качественный анализ позволил команде проекта достичь поставленных целей.

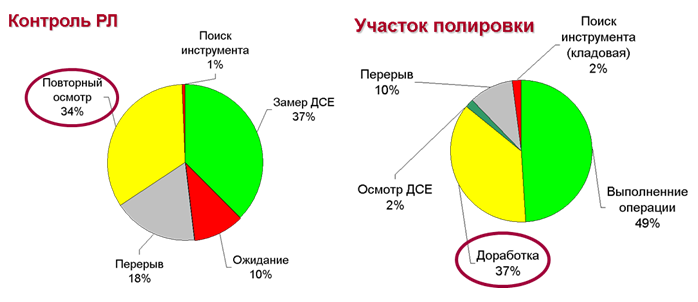

Давайте рассмотрим еще один типичный пример проведения фотографии рабочего дня, когда объектом анализа является исполнитель. Обратимся к проекту «Повышение пропускной способности участка центрального контроля лопаток компрессора корпуса № 35». Что же могло снижать пропускную способность контроля, и где были спрятаны резервы для повышения его производительности? Итак, контролеры проверяли продукцию, сданную с участка полировки. Давайте обратимся к фактам и посмотрим, что в действительности происходило на цеховом полу. Результаты фактических наблюдений представлены на рисунке 2.

Рисунок 2. Фотография рабочего дня контролера и полировщика лопаток в корпусе № 35

Мы видим, что контролер 34 % рабочего времени тратил на повторный осмотр ДСЕ, в то время как полировщик тратил 37 % времени на доработки. То есть, на деталях, пришедших на контроль, выявлялись несоответствия, что вызывало необходимость их дорабатывать. При этом снижалась как пропускная способность участка контроля, так и участка полировки. Выявление причин этих несоответствий было логичным продолжением дальнейшего хода анализа. Конечно, не стоит скрывать, что о многократных возвратах деталей на доработки с участка контроля проектная команда знала еще до проведения фотографии рабочего дня, поскольку проводились опросы персонала в периметре преобразований и первоначальная проблематика уже была выявлена. Но напомню о том, что анализ должен строиться, в первую очередь, на фактах. Проектная команда обладала субъективной информацией, состоящей из большого числа мнений о проблеме. Необходимо было прийти и увидеть происходящее своими глазами, к тому же оцифровать масштаб проблемы. Сколько времени теряется на повторные предъявления? Какие еще существуют потери? Как проверяет качество изготовленной продукции полировщик, и какие замечания позже возникают на контроле? Фотография рабочего дня ответила на все эти вопросы. Таким образом, проведя наблюдения и замеры в часах, проектная команда смогла оценить резервы повышения производительности и потенциальный прирост пропускной способности за счет решения выявленных проблем.

Еще одним эффективным инструментом анализа является метод выявления первопричин проблемы «5 Почему». Этот метод едва ли не самый простой, но при этом невероятно сильный. К тому же, весьма известный. С его помощью логическим образом раскручиваются даже самые сложные проблемы до момента выявления их истинных причин. Применение данного метода я бы назвала идеей из разряда «здравого смысла», потому что, приступая к анализу той или иной проблемы, вопрос «Почему происходит именно так?» назревает сам собой.

И давайте опять обратимся к примеру. Проект «Повышение пропускной способности при изготовлении лопаток ДСЕ 1 и ДСЕ 2 в корпусе № 2». В ходе построения и анализа карты потока создания ценности в процессе изготовления деталей было выявлено «узкое место». Это операция «Слесарная», заключающаяся в создании баз на штамповках лопаток под дальнейшую механическую обработку путем засверливания. Далее, используя уже описанный метод анализа – фотографию рабочего дня, были выявлены потери рабочего времени. Усреднив значения за месяц наблюдений, команда проекта выяснила, что 24 % времени слесарь тратит на доводки штампа и 42 % времени на доработки ДСЕ. Таким образом, резерв повышения производительности заключался в снижении выявленных непроизводительных затрат рабочего времени. И дальше перед проектной командой встал ключевой вопрос. А почему возникает необходимость дорабатывать ДСЕ и зачем доводить штампы? Анализ был проведен методом «5 Почему». Вы можете видеть его результаты на рисунке 3.

Рисунок 3. Анализ первопричин низкой пропускной способности оп. «Слесарная» методом «5 Почему»

В результате проведенного анализа стало понятно, что лежит в основе возникновения этих проблем. На каждую из первопричин были предложены решения. Таким образом, «5 Почему» стал для команды проекта логическим и понятным инструментом, позволившим увидеть взаимосвязи причины и следствия и выработать эффективные мероприятия, воздействующие на саму первопричину проблемы.

И последний инструмент анализа, о котором мне бы хотелось рассказать – это матрица компетенций. Это инструмент, показывающий компетенцию кадров сегодняшнего дня, целью применения которого является управление уровнем образования и практических навыков сотрудников для достижения поставленных целей. Задумайтесь, а только ли трудоемкость и потери на операции могут создавать в процессе «узкое место»? Ведь операцию выполняет человек, и оборудование в движение тоже приводит человек. А значит от его компетенции, его навыков также в немаловажной степени зависит производительность. И этот уровень компетенций необходимо как-то оценивать. В этом нам и помогает матрица компетенций. Она, в первую очередь, позволяет наглядно увидеть квалификационные пробелы в периметре преобразований. А зная эти пробелы, появляется возможность для руководителя данного периметра улучшить планирование работ, а также определить потребность в обучении. Давайте снова обратимся к примеру. Проект «Организация системы управления запуском-выпуском ДСЕ в корпусе № 29». Выше в данной статье я уже ссылалась на данный проект, и напомню, что «узким местом» в той ситуации оказались шлифовальные станки. Конечно, команда проекта не обошла вниманием и компетенции работников в данном периметре преобразований. Был проведен анализ путем построения матрицы компетенций.

Рисунок 4. Матрица компетенций

Матрица дала наглядное понимание о том, что 6 видов работ из 17 могут выполняться только одним исполнителем. Таким образом, мы имеем уникального специалиста, болезнь или отпуск которого может привести к остановке процесса изготовления продукции. При этом речь идет о шлифовальных операциях, что означает еще большую критичность подобной ситуации. Конечно, в проекте было запланировано дополнительное обучение на освоение данных операций другими исполнителями.

Подводя итоги, хочется отметить, что это далеко не полный перечень инструментов анализа. В данной статье я выделила наиболее простые и распространенные инструменты Бережливого производства. Воспользоваться ими может любой желающий. Они не требуют никаких специальных знаний или навыков и при этом помогают с высокой степенью достоверности судить об исследуемых процессах. Изменения – это не сложно. Вам нужно только прийти, увидеть и принять решение на основе фактов.