Мы рассмотрим историю развития индустрии, как и где это работает, а также перспективы и прогнозы для промышленности России и мира.

Развитие аддитивной индустрии, начинавшееся с небольших 3D-принтеров, на которых можно было изготовить пластиковые детали, шагнуло далеко вперед. И сегодня эти технологии экспериментально осваивают такие промышленные гиганты, как General Electric и Siemens, а различные страны мира наперегонки запускают соответствующие госпрограммы и открывают исследовательские центры. В России применение 3D-печати в промышленности находится пока в зачаточном состоянии, но и в ОПК, и в атомной отрасли об этом всерьез задумываются.

Казалось бы, что можно распечатать с помощью 3D-принтера? Маленькие сувениры, незатейливые игрушки, различные всевозможные бытовые приспособления – выбор ограничен лишь вашей фантазией и знанием программы CAD. Но немногие знают, что сегодня технология 3D-печати уже перешагнула все немыслимые границы: архитекторы из Шанхая и Амстердама печатают целые жилые дома, молодые модельеры экспериментируют с 3D-принтерами при создании одежды и обуви, а медики уже не только печатают протезы и имплантаты, но и работают над созданием искусственных органов и тканей человека. Серьезной заявкой на занятие уверенных позиций в промышленности и вызовом традиционным методам изготовления деталей стал тот факт, что такие отраслевые гиганты, как General Electric и Siemens, уже применяют аддитивные технологии, правда, пока в качестве эксперимента.

Протез руки двенадцатилетнего Леона Маккарти изготовлен из частей, напечатанных на 3D-принтере MakerBot (Фото: Brian Snyder/Reuters)

По данным американской консалтинговой компании Wohlers Associates, наибольший спрос на аддитивные технологии наблюдается в потребительском секторе товаров и электроники (22% выручки индустрии 3D-печати по итогам 2012 года), автомобильной промышленности (19%), медицине и стоматологии (16%), на производстве (13%), в авиакосмической отрасли (10%).

Термин, которым в мировой практике обозначается применение 3D-печати в промышленности, – «аддитивные технологии» (Additive manufacturing), что означает изготовление изделия путем добавления. Аддитивные технологии отличаются друг от друга выбором материалов и способа их нанесения, однако во всех случаях создание модели основывается на послойном наращивании. Расходными материалами может послужить пластик, бетон, гипс, деревянное волокно, поликарбонат, металл и даже живые клетки и шоколад. Способов нанесения существует два: струйный и лазерный. К струйному способу относятся такие технологии, как моделирование методом наплавления (Fused deposition modeling) и Polyjet, а к лазерному – послойное ламинирование (Laminated object manufacturing), селективное лазерное плавление (Selective laser melting), селективное лазерное спекание (Selective laser sintering), лазерная наплавка металла (Laser metal deposition) и лазерная стереолитография (Laser stereolithography).

Комментарий эксперта:

Евгений Каблов, генеральный директор ВИАМ: На данный момент предприятия авиационной отрасли закупают и используют порошки сплавов зарубежного производства, поставляемые фирмами – производителями установок. При этом имеется острая потребность в металлических порошках отечественных сплавов. Серийного производства порошковых материалов для данных технологий в России нет. Потребность существующего парка установок для аддитивного производства в РФ в порошковых материалах составляет примерно 20 тонн в год.

Для решения данной проблемы в ВИАМ организован замкнутый цикл аддитивного производства деталей газотурбинных двигателей, включающий производство расходуемой шихтовой заготовки, получение мелкодисперсных металлических порошков отечественных сплавов и разработку технологий селективного лазерного спекания деталей из этих порошков с последующей газостатической обработкой. Возможность проведения полного цикла исследований и обеспечения выпускаемой продукции необходимой научно-технической документацией открывает также перспективу организации в ВИАМ серийного производства металлических порошков с последующей их сертификацией для ведущих моторостроительных предприятий.

Несмотря на то что о 3D-принтерах стали активно говорить только в последние годы, история развития трехмерной печати насчитывает около 30 лет: первое применение было зафиксировано в 1980-х годах. Родоначальником аддитивных технологий принято считать Чарльза Халла, который в 1986 году запатентовал такой способ, как стереолитография. В этом же году американец основал компанию 3D Systems и разработал первый 3D-принтер Stereolithography Apparatus. А в 1988 году, усовершенствовав прежнюю модель, компания начала первое серийное производство 3D-принтеров SLA-250. Второй вехой развития 3D-печати стало открытие в 1988 году технологии послойного наплавления FDМ Скоттом Крампом и основание им же компании Stratasys.

Изначально термина «3D-печать» не существовало, и инновационные технологии назывались «быстрое прототипирование». Новый термин появился в 1995 году благодаря двум студентам Массачусетского технологического института – Джиму Бредту и Тиму Андерсону. Они придумали перестроить работу обычного струйного принтера так, чтобы он делал объемное изображение в специальной емкости, после чего запатентовали идею и открыли компанию Z Corporation. Эта технология, в основе которой лежит послойное склеивание порошка, до сих пор используется для промышленного моделирования.

Прототипы держателей для авиационных двигателей, напечатанные на 3D-принтере (изображение GE)

Неудивительно, что компании, созданные прародителями технологии, являются в современном мире лидерами индустрии. К числу основных игроков рынка также относятся компании Arcam, ExOne, Voxeljet, SLM Solutions, Shapeways. Их стремится догнать Hewlett-Packard, активно работающая на рынке традиционных принтеров. Руководитель HP Мег Уитмен недавно заявила, что компания намерена решить две основные проблемы, сдерживающие развитие 3D-принтеров, увеличив скорость печати и улучшив качество. HP обещает представить свои разработки в июне 2014 года, а пока лишь остается гадать, что это будет: новая технология или новый 3D-принтер.

Наиболее распространенное применение 3D-печати – это создание прототипов изделия. Модели реальных размеров помогают оценить функциональность и исключить возможность различных ошибок перед серийным производством изделия. Одним из популярных методов прототипирования является лазерная стереолитография, в которой в качестве исходного материала используется жидкий фотополимер. Лазерный луч формирует на поверхности жидкости рисунок будущей модели, затем опускается внутрь фотополимера на один слой. Под лазерным излучением исходный материал затвердевает, а лазер продолжает рисовать еще один слой с последующим погружением.

Пластик по-прежнему является самым распространенным материалом для аддитивной печати. Но существует и масса технологий для металлической 3D-печати. Например, селективное лазерное плавление. Действуют эти принтеры так: на рабочую поверхность распыляется равномерный слой металлического порошка, после чего включается лазер, который плавит области в соответствии с заданной моделью. После этого рабочая поверхность опускается на уровень одного слоя, и операция повторяется вновь. Благодаря тому что процесс происходит в бескислородной среде, полученная модель не окисляется. Технология позволяет создавать геометрически сложные предметы из различных видов стали и титана.

На том же принципе основано селективное лазерное спекание, только в качестве расходного материала используются полимерные порошки. Еще одна технология – лазерная наплавка металла, ее применяют как для создания новых деталей, так и для восстановления изношенных поверхностей. Например, при ремонте детали с трещиной на место плавления подается порошок, который плавится под лазерным излучением, а образовавшийся сплав заполняет промежуток между краями разрыва. Операцию нужно повторять вновь и вновь, пока трещина послойно не зарастет.

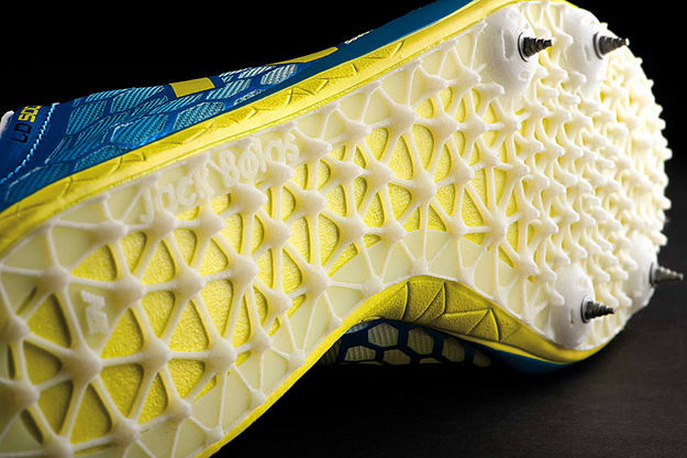

Производитель спортивной обуви New Balance представляет кроссовки, в которых используется произведенная на 3D-принтере пластина, которая, будучи вставлена в подошву, повышает эффективность каждого шага (Фото: New Balance/AP)

Металлическая 3D-печать привлекла внимание промышленных производителей благодаря тому, что позволяет создавать сложные изделия из различных материалов без использования дополнительного обрабатывающего оборудования и с небольшим количеством отходов: это значительно экономит время и денежные средства. За счет использования 3D-печати уменьшается вес изделия, а также исключается возможность дефектов, которые могут появиться при традиционных методах изготовления. Уже доказано, что металлические изделия, напечатанные на 3D-принтерах, по своим свойствам – плотности, остаточному напряжению, механическому поведению, неравновесной микроструктуре, кристаллографической текстуре – в лучшую сторону отличаются от изделий, созданных литейным и другими деформируемыми методами.

Исходным материалом для промышленной 3D-печати служат композиции различных мелкодисперсных металлических порошков на основе титана, алюминия, никеля, кобальта и других металлов. Как правило, они должны обладать сферичностью, определенным гранулометрическим составом с высоким выходом годного, высокой химической однородностью, пониженным содержанием газовых примесей – кислорода и азота.

Такого рода прототипы пользуются спросом у ученых в самых разных сферах, в том числе в атомной и ядерной физике. Так, национальная лаборатория в Ок-Ридже, входящая в американскую команду разработчиков ИТЭР, в целях экономии бюджета предложила использовать 3D-печать для проектирования деталей реактора. По словам американских инженеров, изучение физической модели поможет избежать ошибок, обнаружить возможность экономии материала и сделать конструкцию более функциональной. В процессе проектирования крупных деталей реактора, например 60-футового центрального соленоида, разработчики создают «игрушечные» макеты. Что касается более мелких деталей, например быстрого газового клапана для системы смягчения последствий сбоев в реакторе, их печатают в масштабе один к одному.

Специалисты ЦЕРН в аддитивных технологиях увидели решение вопроса о замене вышедших из строя сложных и уникальных компонентов, которая при традиционном производстве является длительным и дорогостоящим процессом.

Лаборатория полимеров ЦЕРН приобрела принтер с технологией стереолитографии, чтобы изучать, как новые смолы на эпоксидной, кремниевой и полиуретановой основе будут реагировать на различные процессы, такие как склеивание, литье, электрическая изоляция, и вести себя при криогенных температурах и радиации. Главным преимуществом нового аппарата является возможность производства функциональных частей с жесткими механическими свойствами. Лаборатория имеет и другой трехмерный принтер, способный склеивать тонкие слои полимерного порошка. Однако такая технология печати подходит для изучения формы определенных прототипов, но не для производства функциональных деталей.

По данным Wohlers Associates, 38% мировой индустрии аддитивных технологий приходится на США, на втором месте Япония с 9,7%, за ней следует Германия с 9,4% и Китай с 8,7%. США никому не хотят уступать свои лидерские позиции в 3D-печати. Для ускорения процесса развития инновационных технологий пять ведомств – Минобороны, Минэнерго, Министерство торговли, Научный национальный фонд и NASA – выступили инициаторами создания в 2012 году Национального института инновационного производства, который позже был переименован в America Makes. Эта организация способствует сотрудничеству лидеров бизнеса и научных учреждений, помогая продвижению инновационных разработок в аддитивных технологиях на мировом рынке. В работе института участвуют около 100 компаний, некоммерческих организаций и государственных учреждений.

Вторым серьезным шагом стало начало строительства Digital Lab for Manufacturing в Чикаго. На этот проект Минобороны уже выделило $ 70 млн, еще $ 250 млн поступлений ожидается от представителей индустрии, образовательных учреждений, правительства и общественных партнеров. Digital Lab будет иметь общих партнеров с America Makes, это такие промышленные гиганты, как Rolls-Royce, Dow Chemical, Procter & Gamble, General Electric, General Dynamics, Lockheed Martin, Honeywell, Rockwell Collins, Microsoft, Boeing, Autodesk и 3D Systems. В настоящее время Digital Lab запускает открытую онлайн-платформу программного обеспечения для проектирования и сотрудничества в режиме реального времени.

Siemens с января 2014 года будет использовать 3D-принтеры для печати элементов газовых турбин. Этот смелый шаг переводит Siemens в разряд пионеров в использовании металлической 3D-печати в промышленных масштабах

А президент США Барак Обама анонсировал создание Института производственных инноваций в легких и современных металлах в Детройте – на этот проект Минобороны также выделит $ 70 млн.

Европа оказалась «штаб-квартирой» для крупнейших производителей промышленных 3D-принтеров: Voxeljet, SLM Solutions, EOS GmbH, Concept Laser, Realizes (все пять – Германия), Arcam (Швеция), Phenix Systems (Франция), Renishaw (Великобритания). Европейские страны также понимают перспективность аддитивных технологий и оказывают поддержку развитию отрасли. Так, Минфин Великобритании готов выделить около $ 25 млн на создание к 2015 году Центра аддитивных технологий. Новый центр расположится рядом с Центром технологического производства в Ковентри и будет заниматься разработкой изделий для реактивных двигателей, автопрома и медицины. А вот в Германии инициатива исходит от индустрии (при поддержке федеральных земель): Boeing, EOS GmbH, Evonik Industries, MCP HEK Tooling совместно с университетом в Падерборне еще в 2008 году открыли исследовательский центр DMRC, в котором в 2012 году было реализовано уже девять проектов в этом направлении.

Другой крупной инициативой является пятилетний проект AMAZE, о запуске которого сообщило в 2013 году Европейское космическое агентство. Бюджет проекта, участниками которого являются 28 компаний, в том числе Airbus, Astrium, Norsk Titanium, Университет Кренфилда и EADS, составил около 20 млн евро. Одной из целей проекта является создание металлических изделий высокого качества, способных работать при экстремально высокой температуре, которая достигается, например, при термоядерной реакции или в соплах ракет.

Китай, используя всю мощь своей индустрии, намерен пошатнуть лидерские позиции США. Профильный промышленный союз КНР прогнозирует, что к 2016 году китайский рынок 3D-печати достигнет $ 1,65 млрд, что в 10 раз больше по сравнению с 2012 годом. Для достижения амбициозной цели в конце 2012 года был образован Индустриальный альянс Китая по технологиям 3D-печати, состоящий из 30 китайских научно-исследовательских институтов и ведущих компаний отрасли. Эта организация планирует построить 10 инновационных центров и инвестировать в каждый по $ 3,3 млн. Тем временем успехи китайских инженеров по значимости не уступают европейским и американским. В Китае прошли первые испытания истребителя с несущей конструкцией, напечатанной из порошка титана. А компания Southern Fan представила крупнейший в мире 3D-принтер (28 метров в длину, 23 метра в ширину и 9,5 метра в высоту), способный производить металлические компоненты с максимальным диаметром до 6 метров и весом до 300 тонн. Изделия планируется применять в ядерной, нефтехимической, металлургической отрасли.

Япония также оценивала перспективы трехмерной печати и в начале 2014 года создала научно-исследовательскую ассоциацию по разработке промышленных 3D-принтеров, предназначенных для изготовления сложных деталей из металла с целью применения в авиации и медицине. Министерство экономики, торговли и промышленности Японии намерено выделить на реализацию проекта около $ 37 млн. По ожиданиям властей, первые устройства появятся к 2015 году, а в конце 2019 года стартует массовая продажа 3D-принтеров. Членами ассоциации стали национальные университеты и 27 технологических компаний, в том числе Panasonic, Mitsubishi Heavy Industries, IHI, Kawasaki Heavy Industries, Komatsu и Nissan Motor. Ежегодный членский взнос для каждой организации будет равняться $ 5 тыс.

General Electric, судя по всему, как никто другой близка к запуску в коммерческое производство деталей, изготовленных с помощью аддитивных технологий. Во-первых, GE Aviation объявила о планах печатать в 3D инжекторы для своей новинки – реактивного двигателя нового поколения LEAP-1A. Первые лабораторные эксперименты GE показали, что если напечатать – слой за слоем – инжектор из кобальт-хромового порошка, изделие будет легче и долговечнее. Во-вторых, инженеры GE придумали использовать технологию лазерного спекания для изготовления кромки лопасти двигателя из титанового порошка. Обе детали должны были постепенно начать применяться в двигателях с 2013 года, а интегрировать их в полномасштабный производственный цикл планируется в 2016 году. Переход на аддитивные технологии сэкономит компании порядка $ 25 тыс. на каждом двигателе. Вскоре инженеры GE Aviation намерены включить в производство новые материалы, такие как титан, алюминий и никель-хромовые сплавы, рассчитывая добиться лучших характеристик деталей, недостижимых при использовании технологии литья. В-третьих, другое подразделение GE планирует во второй половине 2014 года запустить опытное производство металлических топливных форсунок для газовых турбин. На сегодня GE производит около 10% продукции с использованием 3D-печати, и в планах корпорации нарастить производство до 25% и 50% в течение 10 лет и 20 лет соответственно.

Логотип Nestle делается на 3D-принтере во время открытия технологического центра компании 25 марта 2013 г. (Фото: REUTERS/Denis Balibouse)

По тому же пути идет немецкий концерн Siemens, заявивший о переходе с традиционных методов производства деталей для горелок газовых турбин на технологию селективного лазерного плавления. Единственное но в новом производстве инженеры концерна видят в скорости работы 3D-принтеров.

Американское космическое ведомство NASA также объявило об успешном испытании на огнеупорность инжектора ракетного двигателя, изготовленного с помощью селективного лазерного плавления. А в августе 2014 года ведомство намерено отправить на МКС 3D-принтер для изучения возможности печати инструментов и запасных деталей в условиях микрогравитации.

Еще более активное развитие аддитивных технологий и применение их в промышленности пока сдерживается рядом факторов. Например, дороговизна материалов не является проблемой при использовании аддитивных технологий для производства мелких деталей. Но при выходе изделия на более крупные масштабы высокая цена – это не просто проблема, а непреодолимое препятствие.

Например, цена титанового порошка, которая обусловлена единственным пока способом его изготовления – дорогостоящим процессом Кролла, – колеблется от $ 200 до $ 400 за килограмм. Здесь ветер перемен подул с Британских островов: компания Metalysis разработала новую, менее затратную технологию производства титанового порошка и ведет переговоры по постройке фабрики для его изготовления в Йоркшире (Великобритания). Стоимость проекта оценивается в $ 500 млн. Технология заключается в получении порошка из рутила (оксида титана) с помощью электролиза. Новый метод позволяет получать порошок разных фракций, разной чистоты, морфологии и на основе разных легирующих элементов. Размеры гранул порошка могут варьироваться от 1 – 2 мм до 100 мкм. По мнению авторов технологии, себестоимость производства порошка может снизиться на 75%.

Вторым мощным импульсом развития промышленной 3D-печати может стать окончание в мае 2014 года срока действия патентов на технологию селективного лазерного спекания, принадлежащих Техасскому университету в Остине. Эксперты прогнозируют удешевление 3D-принтеров, печатающих по этой технологии, а вслед за этим – и расходных материалов. Такие ожидания основаны на событиях, имевших место в прошлом: несколько лет назад закончилось действие патентов на технологию моделирования методом наплавления, что сопровождалось резким падением цен на принтеры: с нескольких тысяч долларов до $ 200.

Также ценовая конъюнктура на этом рынке может измениться за счет конкуренции, которую в перспективе могут составить промышленные принтеры из Китая.

По прогнозам аналитической компании Canalys, объем мирового рынка 3D-печати в 2014 году может вырасти на 50% по сравнению с 2013 годом – до $ 3,8 млрд, а в 2018 году достигнет $ 16,2 млрд. Рост объема будет обусловлен расширением использования аддитивных технологий в области архитектуры, медицины, авиационно-космической, оборонной и ядерной отрасли.

У России же цифры, как это часто бывает, скромнее. Пока российский рынок составляет менее 0,5 % мирового, и в течение следующих пяти лет его темпы роста не увеличатся, отмечают в Research.Techart. Неудивительно, ведь развитие аддитивных технологий в России находится в зачаточном состоянии, основной причиной ситуации, по мнению экспертов, является отсутствие поддержки со стороны государства.

Чтобы развивать технологию, необходима работа сразу в нескольких направлениях: и подготовка квалифицированного персонала, и формирование новых стандартов, и принятие новых нормативных документов. Не менее важной проблемой является отсутствие в России серийного производства порошков. Тем не менее какие-то точечные действия в этом направлении предпринимаются как отдельными чиновниками, так и учеными.

В частности, вице-премьер РФ Дмитрий Рогозин, отвечающий в правительстве за ВПК, предлагает развивать концепцию «цифровой фабрики» с полным циклом производства, от проектирования до получения готового изделия. Такие фабрики могли бы включать в себя аддитивные технологии, высокопроизводительные автоматизированные линии для быстрого изготовления электронной компонентной базы, роботизированное управление производством, национальные CAD-, CAE-, CAM-системы, новые технологии сборочного производства, системы управления жизненным циклом изделия. По его мнению, для внедрения концепции «цифровой фабрики», а в частности развития аддитивных технологий, необходимы совместные усилия со стороны Военно-промышленной комиссии, Минпромторга РФ и Фонда перспективных исследований.

Причем в России, по словам Д. Рогозина, есть компании и научные центры, за счет которых может происходить развитие аддитивных технологий: МЦЛТ, ЗАО «НИИ ЭСТО», ЗАО «НТ-МДТ», ГК «Промтехнология», МГТУ им. Баумана, МГТУ «СТАНКИН», МИСИС, МАИ. В их арсенале есть оборудование высокого уровня, способное провести НИОКР и проконтролировать качество работ на каждом этапе. Также при поддержке федерального бюджета открываются региональные инжиниринговые центры. Помимо этого, в России работают небольшие компании, предлагающие оборудование зарубежных производителей. Однако, по убеждению вице-премьера, «слабостью и тех и других является отсутствие комплексного подхода и несогласованность действий по освоению и внедрению цифровых технологий».

Не исключено, что порошок, полученный в стенах ОАО «ВНИИХТ», станет тем самым катализатором, который даст старт серийному производству расходных материалов в России. Институт разработал новый способ получения ультрадисперсных порошков металлов с помощью металлотермического восстановления хлоридов металлов в расплаве солей. Как рассказала журналу заведующая лабораторией № 1 отдела ядерно чистых конструкционных материалов ВНИИХТ Оксана Аржаткина, этот процесс заключает в себе сразу две операции в одной – получение металла и его диспергирование. «По количеству применяемых операций наш метод значительно короче широко известного и применяемого в промышленном масштабе метода атомизации (распыливания расплава металла в струе инертного газа) и центробежного распыливания, основанного на получении металлов и последующем их диспергировании», – объясняет эксперт.

Эта технология обладает рядом достоинств: низкая температура процесса, высокий выход годного (не менее 98%), исключительно высокая однородность порошков по содержанию примесей (отклонение содержания примесей не более 0,1%), малооперационность (благодаря получению порошка металла непосредственно на операции восстановления).

Новый способ получения поликомпонентных порошков, как ожидают во ВНИИХТ, повлияет на их потребительские качества (коррозионную стойкость, высокую прочность, жаропрочность и жаростойкость, радиационную стойкость и прочие) вследствие увеличения гомогенности химического и фазового состава порошков в 10 – 50 раз по сравнению с мировым уровнем – отклонение химического состава порошков не превышает 0,1% вместо 1 – 100%). А за счет упрощения технологического процесса себестоимость порошков может снизиться на 30%, ожидает О. Аржаткина. По ее мнению, благодаря этим преимуществам и отсутствию подобных технологических решений в России и за рубежом новый способ получения порошков может составить конкуренцию мировым аналогам.

Новая разработка ВНИИХТ уже увидела свет, правда, в ограниченном масштабе: институт сотрудничал с предприятиями ядерно-оборонного комплекса по проекту получения металлического порошка гафния, а для ОАО «ЧМЗ» разработал способ получения металлического порошка циркония. Теперь же ВНИИХТ рассчитывает на более широкий круг потребителей. Так, институт уже представил новую технологию Росатому, и, по словам О. Аржаткиной, в 2014 году топ-менеджеры Росатома – руководитель дирекции ЯОК Иван Каменских и глава блока по управлению инновациями Вячеслав Першуков – в письменной форме пообещали поддержать направления по получению поликомпонентных порошков металлов в расплаве солей. По ее информации, ЗАО «Наука и инновации» планирует открыть большой проект по 3D-печати и получению расходных материалов для нее, куда планируется включить соответствующее направление ВНИИХТ.

«В первую очередь мы ориентируемся на применение нашей технологии для нужд ЯОК, но рассчитываем и на другие отрасли: атомную энергетику, авиационно-космическую промышленность, радиоэлектронику и так далее», – заключает завлабораторией ВНИИХТ.

Екатерина ВЕРШИНИНА