Создание «Умной фабрики», отвечающей мировым требованиям по производству наукоемкой современной продукции, не представляется возможным без кардинального пересмотра существующих технологий и общих принципов построения технологического процесса.

Благодарим редакцию журнала «Трамплин к успеху» НПО «Сатурн» за предоставление данного материала.

Автор: Коряжкин Андрей Александрович, Заместитель главного технолога по механическим и механосборочным цехам ПАО «НПО «Сатурн»

Отличительными чертами технологического процесса производственной среды «Умной фабрики», реализуемой в рамках испытательного полигона, будут: использование точной заготовки, высокая производительность и автономность, саморегуляция и адаптация, реализуемые за счет применения современного оборудования, единой виртуальной производственной среды, широкого распространения быстропереналаживаемых гибких производственных ячеек (ГПЯ), использования труда высококвалифицированных инженеров-исследователей, применения универсальных технологических решений.

Рисунок 1. Схема унифицированного технологического процесса «Умного завода»

Снижения требуемых механических свойств и припусков под обработку на заготовительных операциях достигается за счет применения технологий точной изотермической и сверхпластической штамповки, а также современных аддитивных технологий. В результате, произойдет формирование регламентированных структур с повышенными и стабильными эксплуатационными характеристиками; повышение КИМ в 2-3 раза; снижение трудоемкости последующей механической обработки на 40-80 %.

Повышение производительности достигается за счет применения автоматизированных, роботизированных комплексов и внедрения в производство высокопроизводительного инструмента на основе режущей керамики, кубического нитрида бора, поликристаллического алмаза. Использование данного типа прогрессивного инструмента повышает производительность черновой и чистовой обработки деталей из труднообрабатываемых сплавов путем увеличения скорости резания в 5-7 раз.

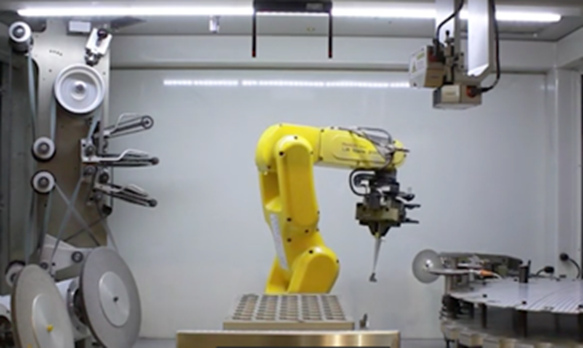

Обработка сложно профильных поверхностей деталей из труднообрабатываемых материалов производится по технологии роботизированной комплексной шлифовально-фрезерной обработки с промежуточными циклами контроля обрабатываемой детали на КИМ.

Одним из основных элементов такого роботизированного комплекса является модуль высокоскоростной шлифовальной обработки, обеспечивающий на деталях более высокий уровень шероховатости и точности. Использование модуля высокоскоростного шлифования в составе роботизированных механообрабатывающих комплексов напрямую связано с возможностями использования инструмента на основе алмаза и кубического нитрида бора на гальванической и керамической связке. Использование модуля шлифования в составе комплекса позволит производить обработку без переустановки и от тех же базовых поверхностей, что и при лезвийной обработке, что повышает точность обработки. Кроме того, не затрачивается время на снятие, установку, транспортировку детали в промежутке между операциями, в рабочем процессе находится минимум два приспособления: одно используется непосредственно при обработке, второе в наладке, либо на измерении.

Важное место в технологическом процессе изготовления деталей на умном заводе занимает слесарная обработка. В основе концепции автоматической слесарной и полировальной обработки лежит замена слесаря держащего в руках деталь на робота, который будет производить технологические манипуляции с деталью и её обработку с использованием различного вращающегося инструмента. Реализации этой технологии не возможна без функции самообучения на основе работы адаптивных алгоритмов. Использование данной технологии позволит исключить трудоёмкую операцию ручного полирования профиля лопатки и прикромочного участка, снизить процент брака и трудоёмкость обработки в 3 раза.

Рисунок 2. Роботизированный слесарный комплекс

Облик «Умной фабрики» будут формировать технологические направления, имеющие высокую возможность комплексирования и автоматизации. Одним из таких, перспективных направлений, является применение в производстве гибких производственных ячеек. Гибкая производственная ячейка «Умной фабрики» представляет собой набор нескольких производственных модулей, интегрированных в единую информационную систему для обеспечения комплекса технологических операций в автономном режиме. Такая концепция позволит применить гибкий модульный принцип построения автоматизированных производственных цепочек, выпускающих продукцию на основе безлюдных технологий.

Следующее приоритетное направление развития технологических процессов «Умной фабрики», создание единой информационной системы, объединяющей все этапы производства на основе интеллектуального математического моделирования процессов обработки, позволяющих реализовать адаптивное приспособление к изменению входных условий производственной системы. Математическое моделирование процессов обработки будет строиться на основе математических моделей формообразования и формирования основных показателей качества, реализованных в сквозном едином пакете моделирования методом конечных элементов, и имеющих алгоритм самообучения, построенный на принципах обратной связи (в качестве примера - учет прогрессирующего износа инструмента при математическом моделировании процесса формообразования при лезвийном методе обработки на основе валидации смоделированной величины износа инструмента и статистических фактических замеров).

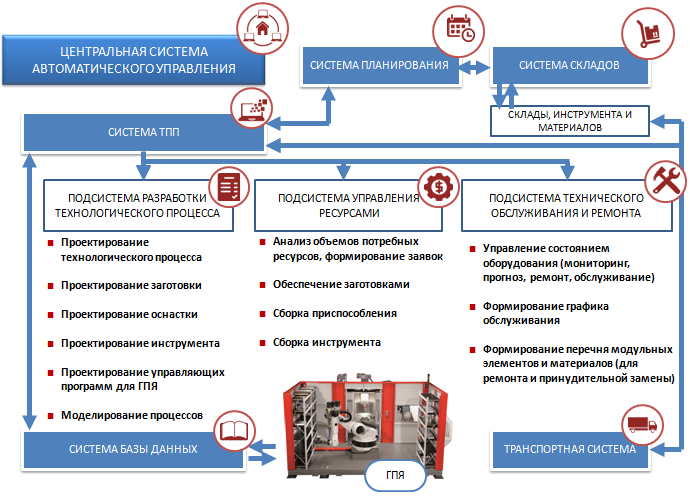

Развитие систем моделирования производственных процессов позволит перейти к формированию автономной системы технологической подготовки производства, базирующейся на использовании САПР, модульной универсальной унифицированной оснастки, систем мониторинга и прогноза состояния ГПЯ. Структура автономной системы ТПП будет включать в себя три основных функциональных блока, взаимодействующих через систему обратных связей в центральной системе автоматического управления:

Рисунок 3. Схема функционирования автономной системы ТПП

Успешная реализация данного направления позволит без участия человеческого фактора производить оптимизацию технологического процесса, существенно сократить сроки технологической подготовки производства, генерировать требования к техническим характеристикам и функционалу используемого оборудования. Обеспечение требуемых характеристик является одним из основных направлений технологического развития и будет развиваться в рамках совместных инновационных проектов с предприятиями, производящими станочное оборудование и средства автоматизации. Производственные единицы «Умной фабрики» позволят реализовывать интенсифицированные, комбинированные методы обработки (сочетание фрезерной обработки и наплавки, глубинного шлифования и фрезерования, сочетание лезвийных методов обработки и лазерной резки), за счет чего будет обеспечена высокая гибкость производства, производительность, высокое качество выпускаемой конкурентоспособной продукции.

Испытательный полигон технологий «Умного завода» позволит скомпилировать существующие математические модели процессов обработки. Скомпилированные модели будут строиться на основании программных продуктов с учетом вносимых в них изменений. К вносимым изменениям будут относиться алгоритмы оптимизации параметров процессов по заданным критериям, важных для производства (производительность обработки, качество поверхности, износ инструмента). Программное обеспечение сможет в автоматическом режиме формировать набор оптимальных условий реализации процесса обработки, включая инструмент, оснастку и режимы обработки. Таким образом, математическая модель процесса в рамках полигона «Умного завода» будет подразумевать обобщенную информационную модель производства, включая необходимые базы данных по инструменту, оснастке (при необходимости ее доработке), возможности дозаказа инструмента и оснастки, режимам, техническим возможностям оборудования и т.п.

Следующий шаг к умному производству создание ПО, обеспечивающее полную автономность ТП (мониторинг, инспекцию, исправление, самообучение), позволяющее исключить влияние человеческого фактора на качество и производительность технологических переходов. Для организации производства по «замкнутому циклу» с учетом автоматического расчета условий производства (размера партии, распределения ресурсов и т.д.) будет разработана система управления производством, в основные задачи которой будет входить взаимодействие с другими системами управления; контроль над функционированием систем управления РТК и иных комплексов (участка контроля, транспортной системы и прочего). Система управления должна отслеживать состояние функционирования производства в реальном времени (а не «пост-фактум») как на основании данных, передаваемых системами управления нижнего уровня, так и собственных датчиков.

Опытная эксплуатация комплексных технологических решений на полигоне позволит определить дальнейшее комплексное развитие используемых технологических процессов, как с точки зрения их автоматизации (автоматизированный анализ износа инструмента, повышение скорости наладки), так и с точки зрения выполнения комплексной обработки (объединение электроэрозионной обработки и лазерной обработки, лазерной обработки и наплавки, фрезерования и глубинного шлифования).