Одним из прорывов третьей промышленной революции стало использование компьютеров. От текстовых процессоров – перевода бумаги в цифру – очень быстро стартовал путь развития систем автоматизированного проектирования, которые стали первым этапом цифровизации промышленных предприятий.

Благодарим редакцию журнала «Трамплин к успеху» НПО «Сатурн» за предоставление данного материала.

Автор: Павел Бехер, Заместитель директора по инновационному развитию ПАО «НПО «Сатурн»

Таким образом, первым шагом к цифровому предприятию была разработка в цифровом виде продукта производства. И достаточно быстро появился и был удовлетворен запрос инженеров, последовавший за персональными системами автоматизированного проектирования, на средства поддержки коллективной разработки, разработку систем инженерного анализа, создание системы компьютеризированной технологической подготовки.

Появились новые попытки осмыслить возможности компьютеров (рост мощности которых уверенно следовал закону Мура) через новые методы прикладных систем – появилась концепция PLM (Product Lifecycle Management – управление жизненным циклом продукта), которая была призвана перевести в цифровой вид всю «жизнь» продукта от разработки до утилизации. Естественно, что при этом в качестве продукта обсуждаются сложные дорогостоящие изделия с длительным сроком эксплуатации. Здесь важно отметить, что достижение реального полного внедрения PLM-системы в тот момент близко к невозможности, учитывая сложности в поддержании цепочки поставок, где за каждым звеном возникновения информации скрывается самая сложная из природных систем – человек, со своими, присущими исключительно ему, навыками, устремлениями, опытом, проблемами…

Тем не менее, цифровое проектирование вместе с компьютерным расчетным моделированием сложных процессов (газодинамика, термодинамика и др.) позволило значительно сократить время вывода на рынок новых продуктов – таким примером стал газотурбинный двигатель SaM146.

Сейчас на предприятии мы имеем хорошую цифровую базу по продукту – от конструкции до техпроцессов с программами ЧПУ, но что это изменило в производстве? Улучшено взаимодействие между конструктором и технологом, между ними передаются цифровые модели ДСЕ, что практически исключает изготовление «устаревших» (без учета изменений) деталей, обеспечивает актуальность и соответствие конструкции и физического облика детали, но как это может повысить эффективность именно производственных процессов?

Еще одним фактором, влияющим именно на производственные процессы, стало появление методологий MRP, MRP-II, ERP и поддерживающих их разнообразных систем. Они позволяют, используя нормативные данные о составах изделий, маршрутах, нормах материалов и времени обработки, рассчитывать планы-графики изготовления, определять, когда и что необходимо для выполнения конкретных операций, выявлять ограничения – «узкие места», координировать деятельность производственных подразделений между собой. Но, однако, ожидания оправдались далеко не полностью. За конкретными действиями, событиями и решениями стоит человек, способный на ошибки. В постановку задач так же человек закладывает логику работы системы, зачастую выдавая желаемое за действительное. В результате – ошибки, недоверие к системам, «ручное» управление.

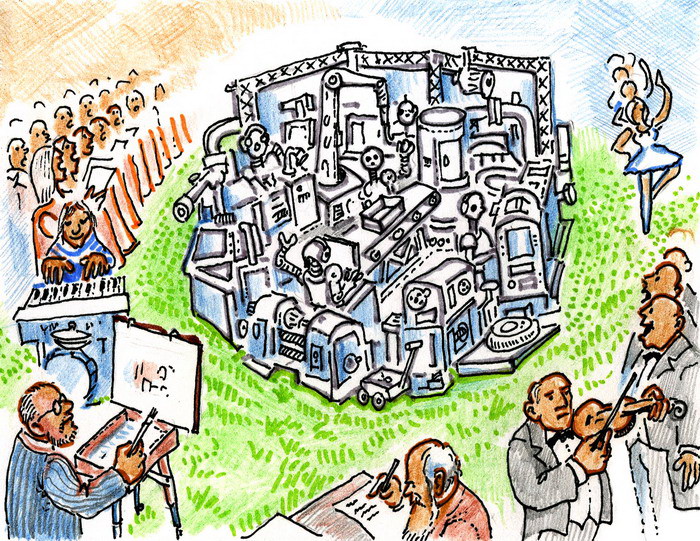

Возможной панацеей может стать концепция цифрового предприятия. Какие новые технологии смогут помочь в разрушении барьеров доверия производственников к результатам работы информационных систем?

Во-первых, в производственной системе может быть минимизирован человеческий фактор через внедрение неких сенсоров, которые позволят решить проблему с однозначностью информации о том, где находится деталь, в каком количестве она прошла через необходимые операции, выполнены ли они все, где задержалась и по каким причинам.

При этом возникает новый слой информации – реальная детальная информация о состоянии незавершенного производства в цехах. На этом может быть построена вторая технология цифровой фабрики – аналитика больших данных с элементами машинного обучения и искусственного интеллекта.

Третья идея – плотная информационная связка с оборудованием. Уже сейчас большое количество станков оснащено числовым программным управлением. В бортовых компьютерах этих станков содержится информация по выполненным программам, отработанному ресурсу и многому другому. Следовательно, в цифровой фабрике для оборудования могут быть реализованы два мощных результата:

Мощным эффектом от технологий цифровой фабрики может стать новое качество ERP-систем, которые должны стать не только инструментами планирования и мониторинга, но и механизмом предсказания состояния производственной системы – «предиктивного менеджмента» – перехода от интуитивного принятия решения производственными менеджерами к решениям, поддержанным ИТ-системой на основе многофакторного анализа и прогноза развития ситуации.

Дальнейший переход к виртуальной фабрике должен быть сопряжен с созданием цифрового двойника производства в виртуальной среде. По аналогии с инженерными суперкомпьютерными расчетами, позволяющими смоделировать поведение физических объектов, возможно создание имитационной модели производственного предприятия для обеспечения «бесплатной» (с точки зрения инвестиций) отработки новых методов изготовления, оптимизации расположения станков, корпусов для улучшения логистики, анализа сценариев «что-если» по повышению пропускной способности.

Важным результатом реализации виртуальной фабрики становится проектирование изделий на заданную себестоимость, когда появляется возможность наложить конструктивный облик детали на реальные условия производства.

Ключевыми технологиями виртуальной фабрики станут технологии индустриального Интернета, позволяющие получать полную обратную связь от всех компонентов производственной цепочки. Возникнут новые требования к пакетам инженерных расчетов, в параметры оптимизации которых будут включены факторы технологичности изготовления, а это вызовет новый виток повышения требований к используемым суперкомпьютерным мощностям. Таким образом, виртуальная фабрика станет мощным драйвером развития нового программного обеспечения, обрабатывающего реально огромные массивы данных, возможно слабо структурированных, о реальной жизни предприятии. Эффективность использования этих новых инструментов даст возможность реально снизить эффект масштаба (точнее, перевести этот масштаб в термины массового производства индивидуализированных продуктов вместо большого тиража одинаковых). Безусловно, новые методы роботизированного производства, аддитивных технологий дадут эффект на конкретных рабочих местах либо технологических линиях, но кумулятивный, синергетический эффект от этих производственных технологий может быть достигнут только совместно с внедрением технологий виртуализации управления такими сложными передовыми производственными технологиями совместно с использованием уже существующих методов и оборудования.

Новые вызовы, поставленные четвертой промышленной революцией, подлежат решению в рамках проекта «Фабрика Будущего», определенного в дорожной карте «Технет» для реализации лидерских позиций нашей страны на рынке мирового высокотехнологичного производства. Описанные выше цифровые подходы организации производства предполагаются к разработке и апробации на Испытательном полигоне «Фабрики Будущего» для определения возможности и методов их дальнейшего внедрения и использования в НПО «Сатурн» и других предприятиях АО «ОДК» и ГК «Ростех».