В последнее время понятия «цифровизация», «цифровые платформы», «цифровое производство», «цифровая экономика» активно внедряются в различные сферы деятельности человека, в особенности данные понятия, и связанные с их развитием направления, актуальны для высокотехнологичных, наукоемких производств, каким является авиадвигателестроение. Реализация «цифровых» проектов позволяет существенно сократить затраты на внедрение и изготовление различных видов продукции, оптимизировать их конструкцию, настраивать параметры производственной системы исходя из непрерывно изменяющихся внешних факторов, способствует устранению «узких» мест, многократно увеличивает возможность проведения оперативного анализа производственных и вспомогательных процессов с повышением уровня их гибкости.

Благодарим пресс-службу ПАО «ОДК–Сатурн» за предоставление данного материала.

Автор: Андрей Коряжкин, начальник экспериментально-технологического цеха ПАО «ОДК-Сатурн», д-р техн. наук

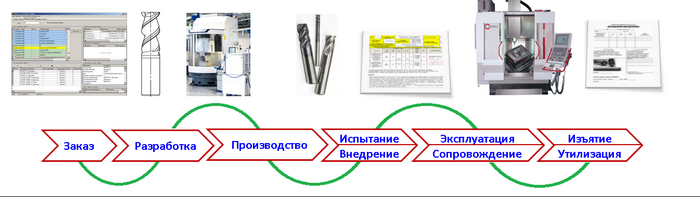

Понятие «жизненный цикл» в общем случае подразумевает последовательное отслеживание изменения состояния изделия с момента его проектирования и создания до окончания использования и утилизации. Каждое из этих изменений соответствует определенному процессу: формирование требований к изделию или его заказ, проектирование изделия, производство опытной партии, испытание в условиях серийного производства, утверждение конструкции, производство серийной партии, серийная эксплуатация и ее сопровождение, вывод из эксплуатации и утилизация. Очевидно, что все эти процессы осуществляются различными субъектами, а именно конструкторскими и технологическими отделами, производственными и вспомогательными подразделениями, внешними контрагентами. Несовершенство взаимодействия или его полное отсутствие между участниками процесса снижает эффект от применения изделия и заставляет потребителя и поставщика задуматься о совершенствовании концепции совместного взаимодействия, с тем чтобы создавать изделия с характеристиками, соответствующими современным условиям и требованиям, а также поддерживать их характеристики на протяжении всего жизненного цикла.

При этом понятие «жизненный цикл» может быть разделено на две составляющие:

Изделие в данном случае может рассматриваться в двух контекстах:

Цифровая платформа жизненного цикла изделия, в нашем случае инструмента, является еще одним кирпичиком в основе создании цифрового или умного производства. Согласно сложившейся терминологии представленная концепция полностью соответствует «технологии управления жизненным циклом изделия» или PLM (Product Life Management). Неотъемлемой частью PLM является совокупный объем информации об изделии или объекте, обозначаемый аббревиатурой PDM (Product Data Management) и отвечающий за сбор, хранение и управление данными об изделии.

Первоначально, рассматривая данный проект можно ошибочно предположить, что он является относительно простым в реализации, ведь не так сложно проследить движение какого-то конкретного инструмента, в виде сверла, фрезы или метчика внутри производственного подразделения, собрать и обобщить данные о его движении. Однако при более детальном рассмотрении проекта становиться, очевидно, что решаемая задача гораздо шире и охватывает большое количество различных производственных процессов. Для более детального понимания проекта необходимо рассмотреть типовой маршрут движения инструмента.

Типовой маршрут движения инструмента

Каждая ступень данного маршрута включает в себя определенную группу работников, программное обеспечение и программные средства, сформировавшийся уровень знаний и навыков, определенные механизмы и алгоритмы действий. Реализовывая проект необходимо объединить все процессы, затрагивающие режущий инструмент на всех этапах его движения, начиная от выдачи заявки на его приобретение и заканчивая причинами списания, не упустив не одного звена. Ведь одной из важнейших задач в условиях PDM становиться перевод мыслей, идей, опыта сотрудников в явные знания в виде оцифрованных документов, схем, чертежей и т.д.

Остановимся более подробно на некоторых основных звеньях маршрута движения инструмента по жизненному циклу в условиях настоящего времени. Так, в настоящее время при испытании и внедрении нового инструмента в производственных подразделениях процесс осуществляется по нескольким основным схемам. Наиболее распространенная схема, когда технические специалисты предприятия потребителя инструмента (цеховые технологи и / или специалисты службы Главного технолога), в некоторых случаях с привлечением специалистов поставщика инструмента, на основании собственного опыта делают подбор из имеющихся в их распоряжении каталогов наиболее подходящего варианта инструмента. В данном случае качество выбора инструмента сильно зависит от квалификации конкретного исполнителя и во многих случаях далеко от оптимального. При этом расчет необходимого объема инструмента идет исходя из исторического факта в условиях пикового потребления для обеспечения непрерывности производственного процесса. В этот объем закладываются неснижаемые запасы на складах, транспортные и логистические запасы, необходимые для обеспечения непрерывности производственного процесса, запасы, связанные с неэффективными технологическими и бизнес-процессами. Фактически все производственные риски нивелируются с помощью завышенных объемов потребления инструмента.

В рамках второй схемы технический специалист использует существующие аналоги импортных онлайн ‒ платформ, вводя условия обработки в границах элементарного случая, получая набор вариаций каталожного инструмента. Основными недостатками данной схемы являются то, что выбор инструмента по элементарным условиям, сформированным на базе параметров, полученных при упрощенных экспериментах, не учитывающих специфику конкретного производства, в частности авиационного. Также следует отметить, что данные платформы создаются производителями инструмента исключительно для реализации собственной продукции, что исключает поиск и сравнение по параметрам цена-качество для инструментов, произведенных различными компаниями, в том числе отечественными. При этом объем необходимого инструмента рассчитывается по аналогии с первой схемой. Существенная разница элементарных условий обработки и реальных по параметрам жесткости деталей, схемам обработки, обрабатываемым материалам приводит к выбору инструмента, параметры которого существенно отличаются от оптимального. Эксплуатация подобранного, по вышеописанным схемам, инструмента приводит к неэффективному использованию производственных ресурсов, а в некоторых случаях и к невозможности его использования, в результате чего появляются неликвиды.

Сопровождение инструмента в течение жизненного цикла осуществляется достаточно редко и, как правило, в индивидуальном порядке. Причина этого кроется в первую очередь в сформированном годами механизме обращения с инструментом, а также несогласованности и отсутствии взаимной интеграции имеющегося программного обеспечения, примером в данном случае может служить отсутствие взаимосвязи между программными продуктами для заказа инструмента и программами, отвечающими за его учет и распределение в производственных подразделениях.

Дополнительным сдерживающим фактором является то, что поставщик инструмента, в рамках проекта ‒ ЗАО «НИР», поставляя инструмент в дальнейшем не получает отклика на поставленную продукцию, либо получает данный отклик с большим опозданием, исключающим внедрение изменений по пожеланиям заказчика на ближайших партиях инструмента. Также вызывает сомнение и безусловная объективность получаемой информации, так как из-за накопления в ИРК инструмента из различных партий становиться фактически невозможным отслеживание положительного или отрицательного эффекта от внедрения инструмента усовершенствованной конструкции или с улучшенными характеристиками. Обладая исчерпывающей информацией о произведенном инструменте, а именно его точностных и качественных параметрах, ЗАО «НИР» нуждается в обратной связи по стойкости инструмента, стабильности его выходных параметров, эффективности применения в условиях серийного производства. Данная информация позволит оперативно определять правильное направление совершенствования конструкции инструмента и его характеристик.

Таким образом, отсутствие сопровождения жизненного цикла с анализом эффективности работы инструмента усложняет процесс его совершенствования из-за отсутствия прямого оперативного диалога с поставщиком, сдерживает вектор взаимного инновационного развития, существенно увеличивает затраты на производство.

Реализация данного проекта является актуальной задачей, полностью отвечающей требованиям современного цифрового производственного пространства. Предлагаемые решения позволят оцифровать и проанализировать весь жизненный цикл инструмента, накопить и эффективно использовать базы данных испытания инструмента, обладающие высокой долей достоверности в условиях авиадвигателестроения, исключить недостатки существующих методов его внедрения, за счет использования в цифровой платформе элементов, отвечающих за подбор, заказ, сопровождение, улучшение конструкции инструмента.

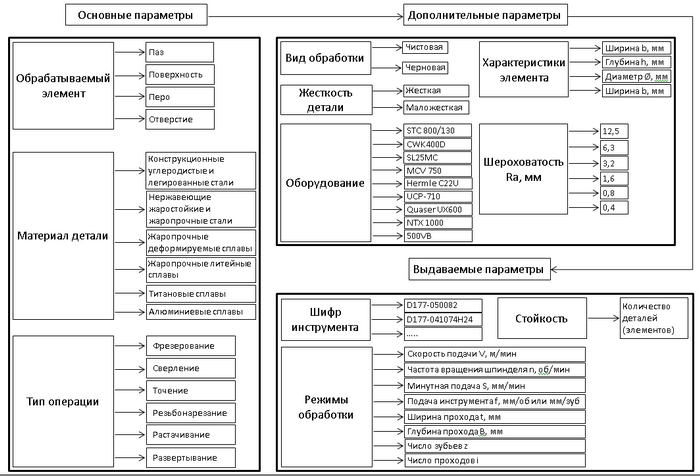

На сегодняшний день, в рамках подготовительных работ ПАО «ОДК-Сатурн» совместно с ЗАО «НИР» проведены опытно-технологические работы по определению типовых параметров инструмента, требуемых для обработки разных типов деталей, материалов, схем обработки, проанализировано и структурировано в базу данных 12 % типовых вариаций системы инструмент-деталь. Также в стадии разработки находятся технические задания на элементы PDM и PLM систем c возможностью дальнейшей взаимной интеграции в пространство цифрового производства, постепенно наполняются базы данных по внедренному и испытанному инструменту с учетом максимально возможного набора входных и выходных параметров.

Предварительная архитектура базы данных и поискового ПО

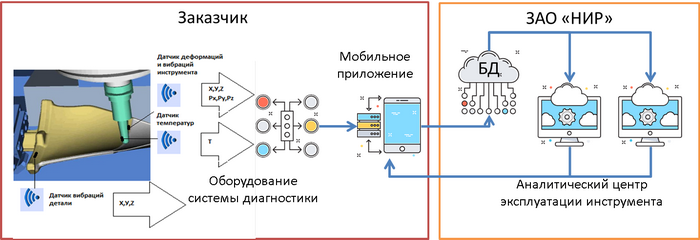

Дополнительно ведутся работы по созданию системы диагностики режущего инструмента, предназначенной для фиксирования выходных характеристик процесса резания, таких как вибрации инструмента и заготовки; силы резания (метод пересчета фактический замер деформаций упруго элемента); температуру в зоне резания (метод пересчета фактический замер на инструменте в точке отдалённой на фиксированном расстоянии от режущей кромки).

Данное направление в обязательном порядке должно включить в себя следующие этапы:

Схема взаимодействия и передачи данных в системе диагностики

Полученный в результате апробации и внедрения массив данных позволит установить реальные параметры эксплуатации инструмента, а также впоследствии, создать систему адаптивной эксплуатации и математическое описание процесса резания.

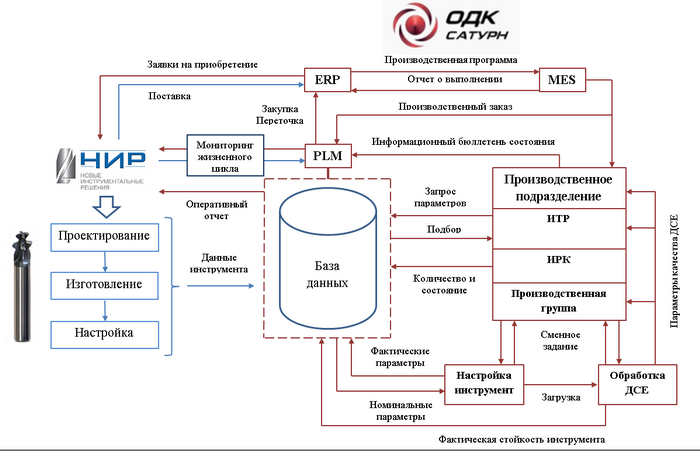

Рассматривая любой проект, неизбежно возникает вопрос: «Что получат от его реализации участники проекта, а именно ПАО «ОДК-Сатурн» и ЗАО «НИР»? Преимущества для обеих сторон очевидны. Так ПАО «ОДК-Сатурн» получит эффективную систему управления режущим инструментом, исключающую все паразитные и неэффективные звенья; прямой взаимовыгодный диалог с поставщиком инструмента, открывающий путь ускоренному инновационному развитию; повышение эффективности использования режущего инструмента; сокращение издержек производства. Для ЗАО «НИР» данный проект открывает широкие возможности по повышению качества продукции, внедрению в производство инструмента новой или усовершенствованной конструкции, предоставление потребителям актуальной информации по возможности применения той или иной продуктовой линейки инструмента для серийно обработки деталей в условиях авиадвигателестроения, расширение рынка сбыта.

Блок-схема взаимодействия ПАО «ОДК-Сатурн» и ЗАО «НИР» при реализации проекта

Можно с уверенностью утверждать, что данный проект является по своему передовым и уникальным, так как направлен на обобщение имеющегося опыта обработки различных ДСЕ, на различном оборудовании с применением разнообразного режущего инструмента, аккумулированного на ПАО «ОДК-Сатурн» с опытом проектирования, изготовления и внедрения конкурентоспособного инструмента ЗАО «НИР». В перспективе полученные результаты и положительный опыт внедрения могут быть распространены на других поставщиков инструмента, оснастки, оборудования, а также предприятия входящие в структуру АО «ОДК».

Данные о мировых практиках внедрения подобных проектов указывают, что максимальный эффект от внедрения механизмов и принципов «умного» производства может быть достигнут только с внедрением PLM продуктов.