Что: Сервис заказа температуры на агрегате печь-ковш. Где: Новолипецкий комбинат, конвертерный цех N° 1, участок внепечной обработки стали, участок разливки стали. Зачем: Снижение расхода электродов, снижение потерь электроэнергии, улучшение взаимодействия между персоналом смежных участков.

В конвертерном цехе НЛМК появился цифровой помощник, который анализирует массу параметров и подсказывает оптимальную температуру внепечной обработки стали.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

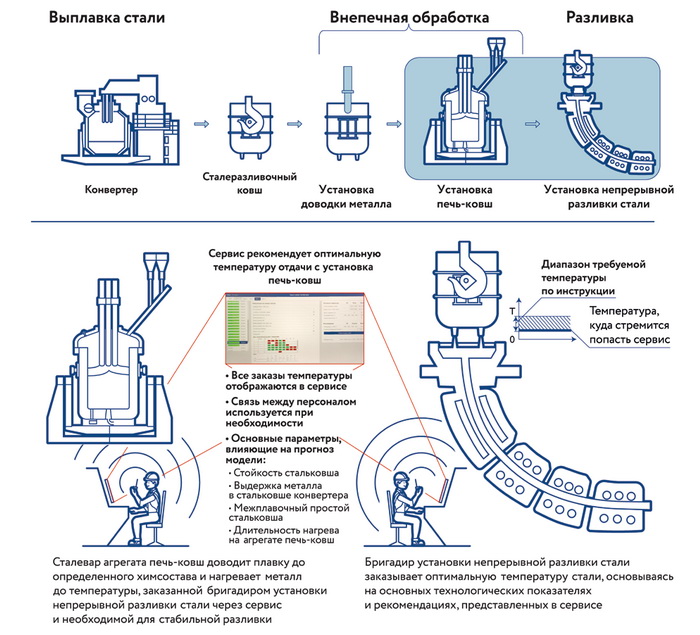

Из чугуна и металлолома в конвертерном цехе получают сталь, которую затем выпускают из конвертера в сталеразливочный ковш. Как специи в кастрюлю, в ковш вносят необходимые добавки – ферросплавы (углерод, алюминий, кремний и т.д.), они помогают обеспечить тот химический состав, который требуется для определенной стали. Затем для дальнейшей обработки металла ковш транспортируют на участок внепечной обработки.

На агрегатах внепечной обработки сталь ждет уже более точная доводка. Например, на агрегате печь-ковш (АПК) в металл можно добавить до 15 различных ферросплавов и раскислителей. Здесь с помощью электродов, которые опускают в сталь, ее нагревают, а аргон, который подают через донные продувочные устройства в днище ковша, сталь перемешивает. Так ее усредняют по химическому составу и температуре, которая требуется для передачи на разливку.

Потом сталеразливочный ковш с металлом отправится на УНРС – установку непрерывной разливки стали. На УНРС из сталеразливочного ковша металл перетекает в промежуточный ковш, а затем в кристаллизатор, где получаются непрерывнолитые заготовки (слябы).

Чтобы процесс разливки шел непрерывно, а слябы получались высокого качества, нужно, чтобы металл в промежуточном ковше был горячее, чем температура начала кристаллизации. Обычно этот диапазон составляет от 15 до 35 °С.

Поэтому так важна температура, с которой плавку передают с печи-ковша на УНРС.

Если металл перегреть, вырастут затраты на электроэнергию, а если недогреть – возникнут проблемы при разливке, вплоть до того, что УНРС может остановиться, а продукция пойдет в брак.

Новый цифровой сервис учитывает массу самых разных параметров: время нагрева, время и интенсивность перемешивания, стойкость сталеразливочного ковша, длительность выдержки металла после окончания обработки на АПК, химический состав стали. Обработав всю эту информацию, сервис подсказывает, до какой минимально возможной температуры можно нагреть конкретную плавку, чтобы разливка шла стабильно, а сталь получила необходимое качество. Совет сервиса носит рекомендательный характер: прислушиваться к нему или нет, решает разливщик стали на УНРС.

Дмитрий Бурков, главный специалист по разливке стали конвертерного цеха N° 1:

– Учитывая большое количество слабо влияющих факторов и скрытых зависимостей, автоматический способ прогнозирования температуры металла является достаточно точным. Это позволяет давать автоматические рекомендации персоналу и в будущем осуществлять управляющие воздействия на технологический процесс, исключая человеческий фактор. В целом это улучшит общую эффективность технологии производства и разливки стали. Сейчас модель активно используется, персонал учится работать с ней и доверять ее рекомендациям. По предварительным расчетам, годовая экономия на электроэнергии благодаря рекомендациям сервиса составит порядка 21 миллиона рублей в год.

Роман Маньшин, главный специалист дирекции по цифровой трансформации:

– Для меня этот проект даже не про цифру, а про взаимодействие между людьми. Обычно бригадир разливки по телефону заказывал сталеварам, с какой температурой к нему должна прийти плавка. И конечно, всегда было много нюансов: и бригадиру нужно точно рассчитать диапазон нужных температур, и сталевару требуется ничего не упустить. То есть мало того, что коммуникация должна быть точной, она еще и выполняться должна как по нотам, а ведь разливка стали – сложный процесс, на нее влияет множество факторов. Новый сервис, помимо всего прочего, помогает наладить взаимодействие. Еще для меня важно, что его можно использовать для самообучения: он сохраняет данные по всем плавкам, их можно отслеживать, анализировать закономерности и свои решения. Думаю, у специалистов эта возможность будет очень востребована.