Необходимость в проведении цифровой трансформации производства в настоящее время в принципе очевидна в машиностроительной отрасли в мире по целому ряду причин. В первую очередь, в ближайшем будущем в России ожидается дефицит трудоспособных кадров - по данным демографического прогноза Росстата, численность населения трудоспособного возраста к 2035 году сократится на 6,5 млн человек. Кроме того, согласно некоторым исследованиям, цифровые технологии позволяют повысить производительность оборудования и персонала в среднем на 10%, выпуск готовой продукции - до 15%, а также являются жизненно необходимыми для сохранения конкурентоспособности высокотехнологичных механообрабатывающих и сборочных производств, как естественное продолжение и составляющая часть любых мероприятий по повышению внутренней и внешней эффективности. Мы рассматриваем цифровую трансформацию производства как переосмысление бизнес-модели ОДК на основе применения цифровых технологий во всех процессах: от планирования и подготовки разработки, производства продукции до ее отправки заказчику.

Благодарим пресс-службу ПАО «ОДК–Сатурн» за предоставление данного материала.

Автор: Валерий Теплов, директор по производству АО «ОДК».

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Для того, чтобы не отставать от лидеров нашей отрасли, мы проводим полномасштабную работу по цифровой трансформации производства в корпорации. Чтобы данная работа приняла системный характер, в феврале 2020 года был утвержден комплексный план по цифровизации производства АО «ОДК» на период до 2021 года, согласованный с профильными подразделениями, а также руководителями предприятий ОДК.

Комплексный план по цифровизации производства АО «ОДК»

Мероприятия плана разработаны с учетом текущего уровня цифровизации производства на предприятиях ОДК, а также с учетом приоритетности стоящих перед корпорацией задач, в первую очередь связанных с реализацией программы «Трансформация индустриальной модели АО «ОДК» (Программа «ТрИМ»), направленной на преобразование предприятий полного цикла в Центры специализации (ЦС). В рамках подготовки к разработке плана мы понимали, что невозможно проводить цифровую трансформацию производства без наличия информационных систем, автоматизирующих основные бизнес-процессы. Так, например, не имея систем классов ERP, CAD, CAM организации нет смысла ставить задачу комплексного внедрения MES-систем. Именно поэтому на первом этапе была запланирована ревизия текущего состояния реализуемых пилотных проектов и различных автоматизированных систем на предприятиях корпорации, а по ее итогам приняты решения по дальнейшим шагам.

В рамках комплексного плана были выделены 7 основных направлений работы по цифровизации производства, в том числе:

Отдельно хотелось бы остановиться на некоторых из стоящих перед нами задачах.

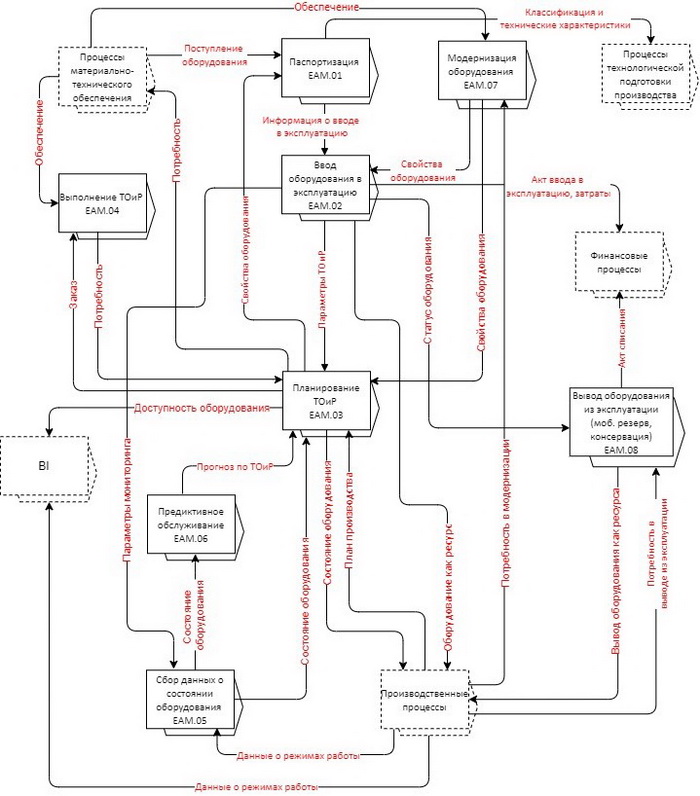

Одной из таких задач является повышение эффективности использования технологического оборудования для выполнения производственной программы. Для того, чтобы повысить доступность времени обработки ДСЕ на технологическом оборудовании, мы разворачиваем общекорпоративную информационную систему, предназначенную для управления жизненным циклом оборудования от его поступления на предприятие до утилизации. В настоящее время мы утвердили техническое задание, сформировали бюджет и в первом полугодии этого года планируем начать реализацию проекта, чтобы через год ввести информационную систему в эксплуатацию. Одним из ключевых факторов успеха таких проектов является глубокий анализ существующих бизнес-процессов и разработка детальных регламентов этих бизнес-процессов в целевом состоянии.

Бизнес-процессы управления оборудованием

В рамках проекта мы обеспечим прозрачное формирование потребности в трудовых, материальных и финансовых ресурсах для управления оборудованием ОДК, сформируем информацию о доступности оборудования для выполнения плана производства, а также его состоянии в режиме реального времени, свяжем всех участников процесса управления парком оборудования между собой в единой среде, оптимизируем процессы выполнения технического обслуживания и ремонта, а, впоследствии, по мере накопления данных, переведем часть оборудования на предиктивное обслуживание, используя, в том числе, и технологии искусственного интеллекта. Дополнительный эффект даст интеграция данной системы с уже действующими на предприятиях системами мониторинга работы оборудования, эффективность которых по итогам проекта значительно возрастет. После завершения проекта мы планируем распространить этот опыт на управление другими активами, такими как здания, сооружения, инженерные сети и т.д.

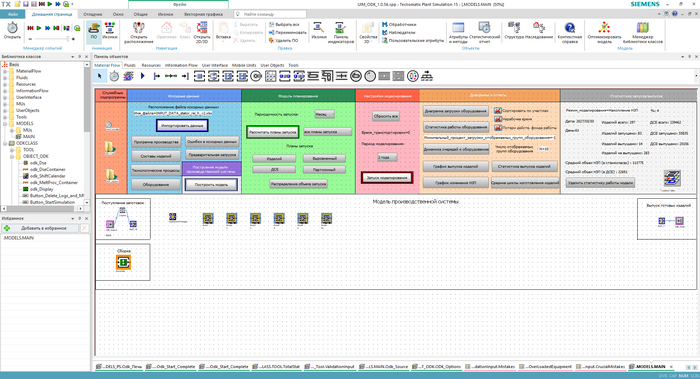

Большого эффекта мы также ожидаем от широкого внедрения цифрового имитационного моделирования производственных систем. При создании центров специализации необходимо четко понимать, сможет ли каждый из них обеспечить выпуск продукции в соответствии с заданным планом продаж, а также какой набор оборудования и в каком количестве потребуется для этого. Ответив на данные вопросы, можно понять, какой объем инвестиций потребуется для создания центра специализации, каким будет срок окупаемости этого проекта и, наконец, стоит ли вообще реализовывать проект. Целью проекта поставлено обеспечение возможности расчета и дальнейшего управления производственной мощностью крупных центров специализации, создаваемых в рамках Программы «ТрИМ». Кроме того, имитационное моделирование, в отличие от аналитических расчетов, позволяет получить такие показатели работы производственного подразделения, как циклы выпускаемой продукции, уровень и динамику изменения незавершенного производства, размеры очередей деталей перед оборудованием и многие другие. На выходе хотелось получить решение, в котором нужно было лишь изменить количество изделий в программе выпуска и задать необходимые настройки, а всё остальное модель должна выполнить сама.

Универсальная имитационная модель АО «ОДК»

Данный проект предусматривал несколько основных этапов реализации. Во-первых, мы приняли принципиальное решение о том, что модель должна быть одна, а логика ее поведения должна со временем развиваться «в ширину», охватывая новые сущности и процессы. Следующий, и он же самый важный этап, – разработка требований к имитационной модели. Нужно было определить периметр автоматизируемых процессов, основные правила и допущения. В число процессов, которые мы определили для автоматизации в создаваемой имитационной модели, вошли объемное и календарное планирование, диспетчеризация, обработка и сборка ДСЕ. Кроме того, на первоначальном этапе в модель не были включены такие ресурсы, как наличие и достаточность времени труда производственных рабочих. Разработанные требования были представлены и согласованы внутри дирекции по производству. На основании технических требований были разработаны архитектура модели, алгоритмы функционирования основных подсистем, сформирована модель данных. С учетом того, что в имитационную модель должны загружаться данные из имеющихся информационных систем, она формировалась таким образом, чтобы максимально избежать необходимости ручного ввода этих данных.

Наиболее трудоемким этапом, конечно, стала реализация и тестирование модели на различных данных. Ведь чем больше требований закладывается в модель, тем сложнее добиться адекватности получаемых результатов. Но лучшим подтверждением адекватности модели является заключение руководителя моделируемого производственного подразделения, поэтому, до широкого внедрения был реализован соответствующий пилотный проект. Конечно, наиболее сложным было реализовать логику поведения модели для разных видов производств. В АО «ОДК» существуют производственные подразделения как с дискретным, так и с рецептурным, сборочным и непрерывным видом производств. Например, правила управления механическим и термическим цехами существенно отличаются, ведь зачастую в термическом нужно принимать решение, в какой момент целесообразно загружать так называемую садку ДСЕ в печь для проведения термообработки на длительный период, даже если она не полностью укомплектована. При сборке разных узлов, имеющих в составе одинаковые детали, необходимо определять, какой из них нужно укомплектовать этими деталями раньше для достижения лучшего результата. Необходимо так реализовать это в модели, чтобы данные решения принимались программой автоматически и были с точки зрения человека логичными. Ввиду сложности данных проблем в их решении, нам, инженерам-технологам, производственникам, плановикам понадобилась помощь прикладных программистов.

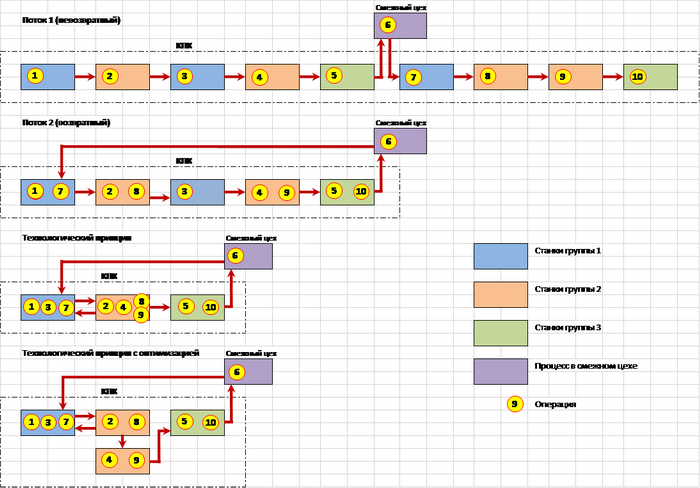

Самые важные получаемые результаты для нас – получение прозрачности производственных подразделений и возможность легко получить результат при изменении начальных условий. Но есть и более практические результаты – на пилотном проекте проводилось моделирование участка изготовления валов газотурбинных двигателей в АО «ОДК-Пермские Моторы», определенного в качестве центра специализации по изготовлению данных деталей. Это довольно специфическое производство с очень большим машинным временем обработки отдельных операций, малым количеством изготавливаемых деталей и узкоспециализированным оборудованием. Мы экспериментировали с различными вариантами организации производства (поточное с жестким тактом, непоточное, комбинированное), различными ритмичностями запуска деталей в производство, а также с применяемым оборудованием. Всего на последнем этапе рассматривалось 4 сценария.

Схематичные варианты организации групп оборудования

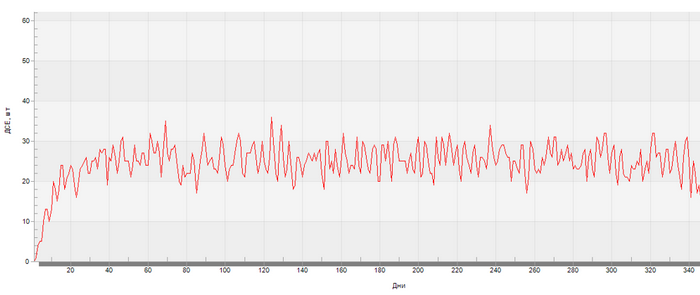

Изменение объема незавершенного производства

Основными показателями для нас являлись загрузка оборудования, объем незавершенного производства и циклы изготовления валов. В итоге, наиболее эффективным был признан комбинированный способ организации производства, обеспечивший на 8% меньшую длительность производственного цикла, наименьшие размеры очередей деталей на обработку, а также, что важно, с минимальным объемом инвестиций.

Кроме того, в проекте рассматривались различные варианты кооперации между предприятиями при изготовлении валов, и был поставлен вопрос о целесообразности передачи одного из изделий специфической конструкции и технологии изготовления в создаваемый центр специализации валов. Для принятия решения проведено моделирование производства и расчет окупаемости проекта, по итогам которой передача валов была признана нецелесообразной. Конечно, в последующих проектах размеры моделируемых производственных подразделений, номенклатура продукции, количество вариантов организации производства и технологических процессов существенно возросли, но основные принципы имитационного моделирования в целом остались неизменными.

Уверен, что реализация мероприятий комплексного плана цифровизации производства позволит неразрывно связать в единой цифровой среде как процессы разработки изделий, так и все последующие этапы жизненного цикла производства газотурбинных двигателей, начиная как от процессов технологической подготовки производства, так заканчивая заготовительным, механосборочным производством, окончательной сборкой и проведения испытаний изделий, что при переходе от текущего облика предприятия к целевому состоянию производственной модели АО «ОДК» позволит обеспечить достижение опережающего темпа роста производительности труда, а также способствовать скорейшему выводу на рынок новых видов продукции.