Что: Новый сервис, который помогает формировать штабель железнорудного сырья для производства агломерата. Где: Новолипецкий комбинат, агломерационный цех, отделение усреднения, складирования и шихтовки рудного сырья. Зачем: Повышение качества чугуна, снижение потребления коеса в доменномпроцессе.

Цифровое решение, помогающее динамически формировать штабель железорудного сырья для производства агломерата, было внедрено в отделении усреднения, складирования и шихтовки рудного сырья. Он подсказывает, сколько извести нужно добавить в каждую партию сырья для агломерата, чтобы каждый штабель был максимально стабилен по своему составу. Это в конечном итоге позволяет снижать расход топлива в домне и повышать качество чугуна.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Здесь говорят: театр начинается с вешалки, а доменный процесс – с нашего отделения. Именно сюда приходят составы с железорудным концентратом, железной рудой, известняком и другим сырьем, необходимым для производства агломерата.

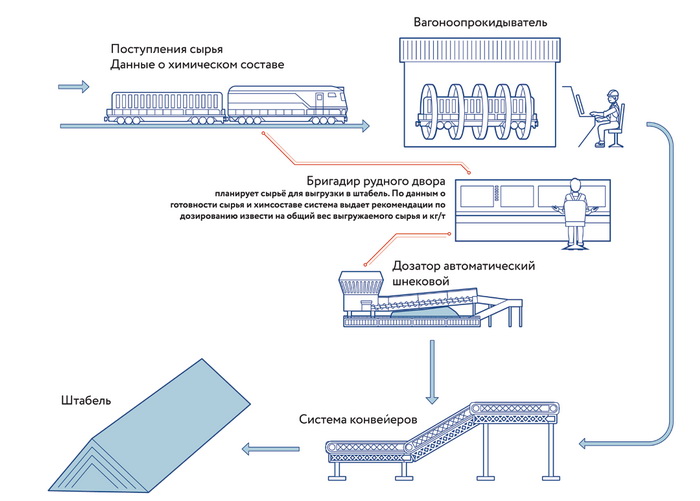

Партии сырья из 15–18 вагонов выгружаются, после чего отсев кокса по конвейерам транспортируется на склад топлива, известняк и доломит – на склад флюсов, а железорудный концентрат, железная руда и железосодержащие добавки – на склады железорудного сырья.

То, что происходит дальше, известно нам по кулинарным рецептам: сначала все ингредиенты собирают вместе в нужной пропорции. Потом к ним добавят известь, соберут смесь в штабель, и он уедет запекаться в агломерат на специальных машинах. В дальнейшем уже готовый агломерат вместе с коксом и окатышами станет сырьем для доменных печей, где из всего этого выплавят чугун.

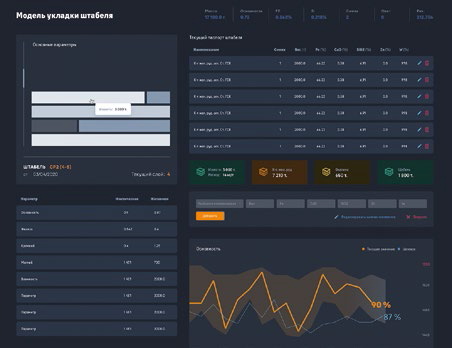

Вес одного такого штабеля – 100–110 тысяч тонн, и укладывают его шесть суток.

Здесь есть своя тонкость. Для того чтобы у готового агломерата был стабильный и одинаковый от партии к партии химический состав, сырье для агломерата тоже должно быть стабильным по своему составу. То есть каждый штабель должен походить на другой как близнец. Зачем это нужно?

Чем стабильнее состав агломерата, тем лучше термодинамика доменного процесса. Как следствие, расход топлива снижается, а качество чугуна, наоборот, повышается. Все это вместе положительно сказывается на производительности домны.

На практике это означает, что у наших штабелей должно быть одинаковое соотношение между оксидом кальция и диоксидом кремния. Этот термин в доменном производстве называется «основность». А состоит каждый такой штабель из шихтовых материалов, которые отличаются по химическому составу. То есть извести куда-то нужно добавить больше, куда-то меньше. Кроме того, важно отслеживать и содержание железа. Для этого требуется знать, сколько и какого материала нужно добавить в штабель, чтобы в общей массе сырья было необходимое количество железа. Новый сервис как раз и взял на себя решение этой задачи: перед началом работы оператор загружает в него данные о количестве и химическом составе сырья, и система подсказывает ему правильное решение для динамического формирования штабеля.

«Если мы добиваемся стабильного состава штабеля, то добиваемся и стабильного состава агломерата, а отсюда мы уже ждем и эффектов в доменном производстве»

Виктор Бородин, начальник отделения агломерационного цеха:

– Сейчас это решение – как формировать штабель, то есть, грубо говоря, что к чему ссыпать, – наши специалисты принимают сами. Делают они это на основе опыта и различных регламентов. Держать в голове такое количество документов и исходных данных, сами понимаете, задача еще та. К тому же и производственные схемы тоже могут меняться. Поэтому, когда на комбинате начали постепенно оцифровывать технологические процессы, от нас это был первый запрос: дайте нам систему, которая будет помогать в этом деле. И уже видно, что наши ожидания оправдались: если мы добиваемся стабильного состава штабеля, то добиваемся и стабильного состава агломерата, а отсюда мы уже ждем и эффектов в доменном производстве.

Алексей Смыслов, главный специалист дирекции по цифровой трансформации:

– Чтобы выстроить новый сервис, пришлось собрать огромное количество информации. Я очень благодарен нашим производственникам за то, что они всегда находили время ответить на любой вопрос, пусть даже он, может быть, и не выглядел профессиональным с их точки зрения. Мы собирали очень много данных, анализировали их, выстраивали взаимосвязи. И когда на выходе видишь: человек смотрит, как работает твоя модель, и говорит: «О! Отлично! Как раз то, что мне надо!» – это очень вдохновляет. В дальнейшем мне хотелось бы иметь возможность довести этот сервис до такого уровня, чтобы и химический состав сырья вбивать вручную не требовалось: на каждую партию сырья приходят свои документы, где эти параметры указаны. Я уверен, вполне можно сделать так, чтобы эти данные подтягивались автоматически.