Управление требованиями к изделию начинается уже на ранних стадиях проектирования – такой подход позволяет согласовать всю необходимую информацию, обеспечить эффективное взаимодействие разработчиков и избежать ошибок или по крайней мере обнаружить их на самых ранних этапах процесса разработки изделия. Затем на стадиях подготовки производства и самого производственного процесса необходимо обеспечить верификацию и валидацию этих требований, потому так важно рассматривать системы управления качеством (QMS) и системы управления жизненным циклом изделия (PLM) в интеграции с системной инженерией – к этой теме мы обращались не раз [1]. Впрочем этот вопрос носит концептуальный характер, а в следующей статье мы сконцентрируемся на конкретных задачах, решаемых QMS-системой при взаимодействии с другими ИТ-системами предприятия.

Автор: Павел Ведмидь, к.т.н., заместитель директора по развитию ГК «ПЛМ Урал»

Справка о компании

Группа компаний «ПЛМ Урал» специализируется на внедрении передовых CAD/CAE/ CAM/CAI/PLM-решений, предназначенных для цифрового сопровождения изделия на всех этапах его жизненного цикла, а также на их интеграции с системами управления производством (MES) и системами управления качеством (QMS). Дополнительной специализацией ПЛМ Урал является поставка координатно-измерительного оборудования, лазерных трекеров, оптических 3D-сканеров.

ГК «ПЛМ Урал» была основана в 1993 году и за 25 лет работы зарекомендовала себя в качестве надежного партнера для промышленных предприятий и проектных организаций, а также промышленных корпораций РФ (Оборонпром, ОДК, Вертолеты России, Росатом, ОАК, Трансмашхолдинг, Русгидро, Роскосмос). Компания является официальным дилером ведущих мировых разработчиков программного обеспечения Autodesk, Siemens PLM Software, ANSYS, ESI Group, КванторФорм и др.

Инжиниринговый центр ГК «ПЛМ Урал» оказывает услуги по выполнению компьютерных инженерных расчетов и анализу производственных технологий, услуги для программирования станков с ЧПУ и измерений на КИМ, обучение работе в программном обеспечении.

Понятие «автоматизация» вынесено в заголовок не случайно: в отечественной практике устоялся термин СМК – система менеджмента качества, под которым понимают «совокупность организационной структуры, методик, процессов и ресурсов, необходимых для общего руководства качеством» (определение Википедии). Таким образом, QMS-системы призваны автоматизировать СМК, это программное обеспечение для автоматизации СМК.

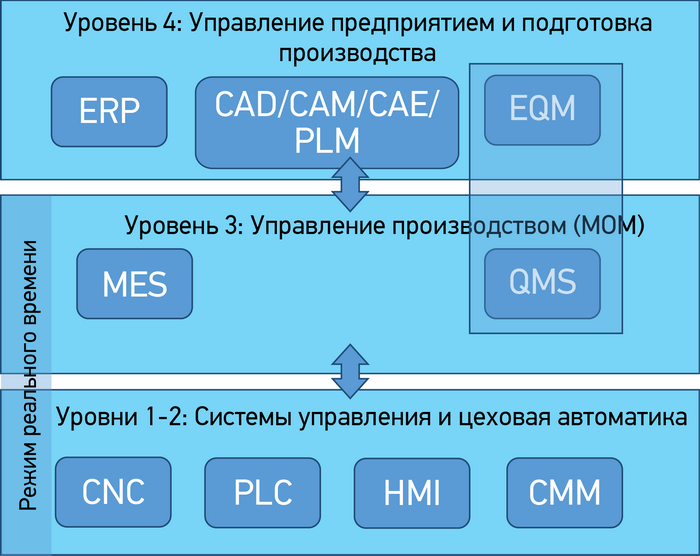

Иерархию информационных систем предприятия определяет стандарт ISA 95, разработанный ассоциацией MESA.

Рис. 1. Иерархия производственных систем по ISA 95

На верхнем уровне (уровне 4, рис. 1) располагаются системы бизнес-уровня (Управление предприятием, работа с заказами, работа с поставщиками – ERP; конструкторская и технологическая подготовка производства – классическую трактовку CAD/CAM/CAE в последнее время включают в понятие PLM). Уровни 1-2 – это уровни систем управления оборудованием (как отдельными станками, так и комплексами). Уровень 3 (MOM – Manufacturing Operations Management, управление производственным процессом) предназначен для связи бизнес-уровня и уровней систем управления (дискретной автоматизации). Принципиально важно, что на уровнях 1-3 управление осуществляется в режиме реального времени (рис. 1).

Для задач, решаемых на уровне 4, аналитическая компания LNS ввела термин EQMS (Enterprise QMS – система управления качеством для предприятия) [2]. Оперативное же управление качеством располагается на уровне 3, уровне управления производством, т.е. входит в MOM. Разделение задач между уровнями 3 и 4 как раз и обусловлено тем, что задачи уровня 3 выполняются в режиме реального времени. Системы класса QMS обычно включают функционал обоих уровней.

Системы управления качеством тесно связаны с циклом Деминга, или циклом PDCA (аббревиатура от PLAN-DO-CHECK-ACT; существует несколько вариантов перевода, в нашем варианте: Планируй – Делай – Проверяй - Внедряй). Модули системы QMS Professional от компании Siemens PLM Software в привязке к циклу Деминга мы отобразили на рисунке 2.

Рис. 2. Модули QMS Professional в привязке к циклу Деминга

Система является модульной; рисунок подчеркивает, что разные модули системы работают на разных стадиях цикла Деминга, а также то, что цикл является замкнутым, т.е. после стадии Внедряй информация снова используется на стадии Планируй. Это полностью соответствует концепции непрерывного совершенствования качества, лежащей в основе всех стандартов менеджмента качества. Если сопоставить рис.1 и 2, то отметим, что на уровне 3 (Управление производством) работают модули стадии Делай: Входной контроль, Выходной контроль, Статистический контроль процессов и некоторые другие.

Рассмотрим взаимодействие этих модулей с другими стадиями менеджмента качества более детально. Отметим, что замкнутость цикла качества и связь QMS с системами ERP, PLM, MES подчеркивает и организация MESA [3]. QMS интегрируется с существующей системой управления предприятием (ERP), системой управления жизненным циклом продукции (PLM), системой управления производством (MES) и дополняет их для поддержки управления рисками, обеспечивая непосредственный доступ к информации о производстве и качестве продукции компании. Это также помогает поддерживать бесшовную интеграцию систем и выравнивание основных данных (master data) по функциям.

Она контролирует все процессы корпоративного управления и производства, а также их соответствие стандартам, законам и другим руководящим материалам. Поддерживается весь спектр методов и практик управления качеством в единой согласованной системе, таких как расширенные планирование качества (APQP), планы контроля, управленческий аудит, анализ причин и последствий отказов (FMEA), управление планами испытаний (IPM), управление рекламациями (CCM), статистический контроль процесса (SPC) в процессе производства, управление гарантией, управление прослеживаемостью, входной и выходной контроль изделий и интегрированный процесс управления задачами и исполнителями.

В качестве одной из задач замкнутого цикла качества указывается его связь с методами Бережливого производства (Lean), весьма популярными на наших предприятиях. Однако в нашей стране эти методы обычно не ассоциируются с использованием ИТ-технологий, на что мы уже обращали внимание в работе [4].

Хочется обратить внимание предприятий, которые уже столкнулись со сложностями при внедрении ERP- или PLM-систем, что QMS-системы внедряются проще. Причем сами разработчики рекомендуют внедрять продукт помодульно, чтобы функционал последующих модулей опирался на уже внедренные. Некоторые модули системы могут работать автономно, некоторые имеют смысл только после внедрения других модулей.

Например, анализ рисков и последствий потенциальных отказов может работать независимо от других модулей, а динамический входной контроль связан с планированием контроля и оценкой поставщиков, которая в свою очередь связана с анализом рекламаций.

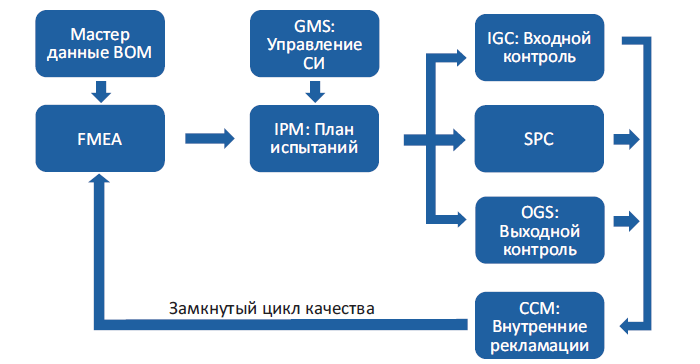

Рассмотрим набор модулей, с которого, на наш взгляд, можно начать внедрение QMS-системы (рис. 3).

Рис. 3. Набор модулей для реализации замкнутого цикла качества

Модуль QMS FMEA – Анализ видов и последствий потенциальных отказов (российские термины – АВПО/АВПКО) – позволяет учесть возможность возникновения ошибок производства и последствия этих ошибок, т.е. их критичность для заказчика/покупателя или последующих стадий производственного процесса. Он выполняется на стадии проектирования, с точки зрения цикла PDCA – на стадии Планируй. При этом выделяются DFMEA – анализ конструкции, и PFMEA – анализ процесса. Этапы PFMEA совпадают с этапами плана управления (Control plan). На основе плана управления создаются планы контроля/испытаний (Inspection plan), которые далее будут использоваться на стадиях входного, промежуточного или выходного контроля, а также при статистическом анализе процессов.

Создание FMEA с помощью специализированного ПО позволяет структурировать этот процесс, организовать работу в команде, обеспечить обмен данными между модулями, исключить двойную работу. Кроме того, стандарт ISO9001:2015 сильно развил эту тему, и теперь предписывается многоуровневый FMEA (со взамовлиянием уровней). Это нельзя сделать привычными способами, а в QMS такое влияние можно обеспечить. На основании структуры изделия (на рисунке 3 BOM – Bill of Material) можно создавать структуру функций и возможных отказов, требуемых по методике FMEA прямо в Teamcenter. Функционал модуля FMEA позволяет непосредственно на структуре отказов задавать их взаимовлияние.

Модуль QMS IPM – Планирование испытаний (по российской терминологии – карты контроля) – является центральным элементом всего решения QMS по управлению качеством. В модуле описываются критерии контроля качества всех бизнес-процессов и продукции, на базе которых создается план контроля качества производства. В результате данные будут храниться не в бумажном, а в электронном виде, и пригодны для дальнейшей обработки. План испытаний (контроля) связывает производственный заказ с соответствующей технологией контроля.

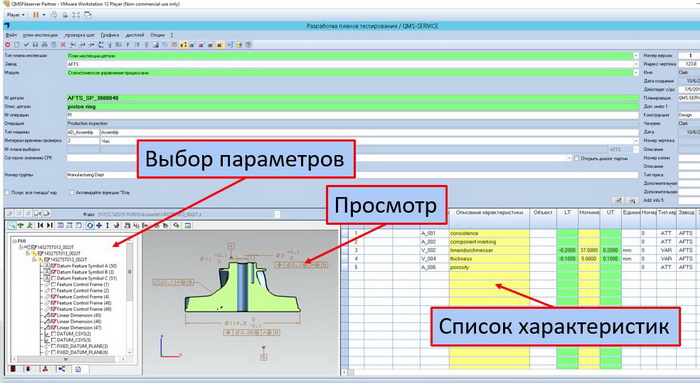

Модуль QMS IPM позволяет выбирать 3D-аннотации для конкретных операций контроля на основе CAD-файла, полученного, например, из системы проектирования NX.

Атрибуты 3D-аннотаций используются для формирования Списка характеристик (Bill of Characteristics), который далее используется в инструкциях плана испытаний. Соответствующий графический эскиз может выводиться в карту контроля (рис. 4). Этот функционал расширяет подходы безбумажного проектирования на стадию производства.

Рис. 4. Работа с PMI-данными в модуле планирования испытаний системы QMS Professional

Модуль QMS IPM при создании планов испытаний (карт контроля) задает конкретные средства измерений. При этом используются данные модуля GMS – Управление средствами измерения. В модуле GMS при необходимости проводится анализ уровня воспроизводимости, требуемый некоторыми стандартами (например, ISO TC16949). Также модуль позволяет управлять поверками и калибровками средств измерения, а также улучшит документирование деятельности по учету и обслуживанию средств измерения, повысит прозрачность и прослеживаемость на протяжении всего ЖЦ измерительных инструментов.

Планы испытаний (карты контроля) далее используются производственными модулями для проведения измерений. Контролер при работе видит подсказку, что нужно измерять в конкретный момент времени. Реакция системы может настраиваться, например, запрещать повторные измерения или анализировать введенные данные на предмет обмера одного и того же изделия вместо партии. Кроме этого, в дополнение к программным продуктам в состав системы может входить специально разработанная аппаратура: контрольно-измерительные станции (стенды), системы сигнализации. Передача данных со средств измерения может реализовываться как через импорт файлов данных, так и на основе драйвера (сервиса), когда данные измерения сразу по мере появления поступают в систему управления качеством. Второй путь – это основной путь реализации функции мониторинга (отслеживание состояния) процессов и реализации своевременного реагирования на нежелательный тренд контрольных параметров. Этот подход используется в модуле статистического анализа процессов (SPC).

Еще одна возможность, которую стоит упомянуть – это динамический входной контроль (в модуле QMS IGS). В зависимости от рейтинга поставщика поддержание уровня качества может обеспечиваться с помощью автоматического понижения/повышения интенсивности выборочного контроля, регулирования объемов выборки. Здесь мы подошли к использованию модуля анализа несоответствий (рекламаций) QMS CCM, через который замыкается цикл качества (рис. 3). По данным этого модуля отслеживается и корректируется рейтинг поставщиков. Также модуль позволяет планировать корректирующие и предупреждающие действия для устранения проблемы, в том числе корректировать данные FMEA для учета реального уровня несоответствий.

Важной функцией модуля управления несоответствиями являются встроенные методики поиска корневых причин дефектов. К ним относятся диаграмма Ишикавы, методики 8D и «5 Почему». Решение по управлению несоответствиями (претензиями) эффективно обеспечивает обмен данными в режиме реального времени. Процессы работы с претензиями позволяют принимать незамедлительные меры, направляя соответствующую информацию в службы предприятия.

Диаграмма Ишикавы (причинно-следственная диаграмма, «рыбья кость») – графический метод анализа и формирования причинно-следственных связей для систематического определения причин проблемы; по внешнему виду напоминает рыбий скелет, из-за чего и получила свое название. Диаграмма Исикавы позволяет визуализировать и провести категоризацию потенциальных причин существующей проблемы: источники проблемы могут корениться в материалах, оборудовании, методе, человеке, управлении, среде, измерительных методах. При анализе не обязательно использовать все семь категорий; ненужные элементы могут опускаться в зависимости от характера проблемы. Каждая из основных категорий (причин) может быть разделена на более подробные причины, которые в свою очередь могут разбиваться на еще более мелкие и так далее.

Методика 8D (Eight Discipline, «восемь дисциплин») – инструмент определения коренных причин несоответствий, разработки и внедрения корректирующих действий, способных предотвратить повторное появление проблемы. Состоит из восьми шагов, позволяющих подробно проработать проблему, от чего и получил свое название.

«5 Почему» – метод поиска коренной причины существующей проблемы. Сущность метода заключается в том, что к исходной проблеме задается вопрос «Почему это произошло (происходит)?». К выявленной причине снова задается вопрос «Почему?» и так далее, пока логическая цепочка не приведет к первопричине проблемы. Название метода условно, вопрос «почему» может задаваться более или менее пяти раз.

Эффект от внедрения модулей QMS Professional увеличивается по мере роста числа внедренных модулей. Это достигается за счет централизованного хранения информации о качестве, устранения двойного/тройного ввода данных, устранения ошибок при переносе данных с бумажных носителей, унификации процессов, организации своевременного уведомления/ контроля ответственного персонала, автоматического (где возможно) ввода данных с измерительного оборудования.

Внедрение QMS-систем требует проектного подхода и определенного набора методик, которые используются при реализации комплексных PLM-проектов. С предлагаемыми подходами и методиками можно познакомиться в статье «Почему внедрение новых технологий PLM происходит медленно», представленной в спецвыпуске «Цифровое производство: сегодня и завтра российской промышленности» №2 (2017). [5].

Литература: 1. Ведмидь П.А., Власов В.Н. PLM и системы менеджмента качества // САПР и Графика, 2017, №4, С. 66-69. 2. Manufacturing Operations Management: Best Practices Guide // LNS Research, 2013, 3. 8 Examples of How a Closed-loop Quality System Should Function 4. Бережливое производство в эпоху цифрового производства / Ведмидь П.А. // Управление производством, 2017, №5, С. 6-10. 5. Почему внедрение новых технологий PLM происходит медленно?/ Ведмидь П., Щейников С. // Цифровое производство, 2017, №2, С. 43-49.