Как рационально использовать машинное время и усовершенствовать оперативное управление производством в целом?

Статья публикуется в рамках Конкурса работ «Управление производством - 2013»

Автор: Маслов Николай Викторович, ведущий инженер ОАО «ПРОМИС», кандидат технических наук

ОАО «ПРОМИС» является полиграфическим предприятием России специализирующиеся на производстве картонной упаковки для фармацевтической и косметической отрасли. Заказчики более 200 российских и иностранных фармацевтических и косметических компаний. Добиться таких результатов удалось благодаря инновационному развитию по всем направлениям, целенаправленной работе руководства компании по повышению качества продукции и совершенствованию управления производством.

Современные машины характеризуются высокой степенью автоматизации производственных процессов. Поэтому совершенствование производства, руководство компании видело на пути оптимизации выполнения технологических операций - взаимодействия и управления: в первую очередь для сокращения непроизводственных потерь времени сотрудников и простоя машин.

Рассмотрим следующее: совершенствование оперативного управления производством уровня мастер, начальник цеха, начальник производства (Функция PM – Process Management стандарта Manufacturing Execution System MES ISA95).

Ранее (до 2007 года) задания участкам (рабочим центрам) на смену выдавались мастерами письменно или устно.

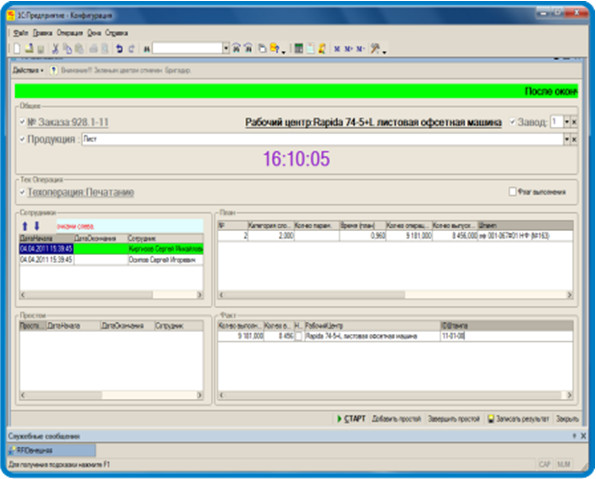

В 2007-2008 введено детальное планирование производства на сутки, диспетчеризация производства и управление производственными процессами (В терминах стандартов MES это: ODS – Operations/Detail Scheduling, DPU – Dispatching Production Units и PM – Process Management). Было доработано программное обеспечение 1С АСУ УПП. Суточный план строился на основе потока заявок – заказов на изготовление продукции. При этом учитывалось наличие материалов и комплектующих, а также временные нормы выработки, составленные на основе предшествующего опыта работ. Суточный план включал последовательность выполнения заказов и детально описывал последовательность технологических операций для каждого рабочего центра. Сотрудники РЦ читали эти задания непосредственно из программы 1С. Для этого пришлось каждый РЦ оснастить ноутбуком.

В конце смены каждый рабочий центр отчитывался о выполненных работах, заполняя электронные формы – так называемые “рапортички”. В рапортичках указывалось, какими сотрудниками, на каком рабочем центре, в течение какого периода времени какая технологическая операция была выполнена. Доведение неплановой информации до сотрудников рабочих центров руководством осуществлялось путем прямого непосредственного общения.

В результате внедрения этой безбумажной технологии было достигнуто существенное повышение оперативности управления. Так как не нужно собирать записки от рабочих центров и затем вручную все данные вводить их в АСУ УПП, то составление суточного плана осуществлялось почти сразу после окончания смены.

Полученные данные использовались для оперативного управления производством, для планирования последующих работ, в АСУ УПП для нормирования труда, начисления зарплаты и т.п.

В 2009-2010 году работа компании выявила недостатки этой схемы оперативного управления:

С ростом темпов производства в 2010 году остро встал вопрос о рациональном использовании машинного времени и совершенствования оперативного управления производством в целом. Силами департамента информационных технологий была разработана и внедрена «Автоматизированная система оперативного управления производством на основе технологии RFID» (АСОУП). Основное отличие ее от существовавшей ранее системы управления состоит в том, что автоматизируется ввод информации и получение данных от рабочих центров осуществляется в реальном времени!

Чтобы минимизировать отвлечение сотрудников от своей основной работы были автоматизированы:

Для автоматического ввода данных о выполняемых и выполненных технологических операциях были сконструированы «Блоки контроля функционирования РЦ» (БКФ), функционирующие на основе технологии RFID. Этими блоками был оснащен каждый рабочий центр. Он подключается к ноутбуку.

Были разработаны и изготовлены карточки или транспондеры RFID. В системе используются карточки, идентифицирующие сотрудников и карточки технологических операций.

Для идентификации заказов используются метки RFID, наклеиваемые на «Технологические карты к заказам».

Идентификация рабочего центра осуществляется по имени компьютера, установленного на этом РЦ.

Перед началом выполнения технологической операции сотрудник кладет на блок:

Каждая карта оснащена меткой RFID. Блок, работающий под управлением программы, считывает метки RFID, содержащиеся в картах. События, заключающиеся в чтении каждой карты, фиксируются программой. Время события и является временем начала работы по технологической операции. Программа также фиксирует события удаления карт с блока. Времена этих событий являются временами прекращения работы по технологической операции.

Таким образом, все временные параметры выполнения технологической операции вводятся в ПК автоматически. Оператор обязан только положить и убрать соответствующие карты.

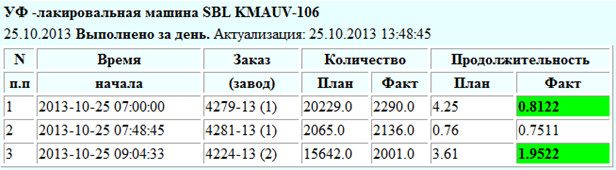

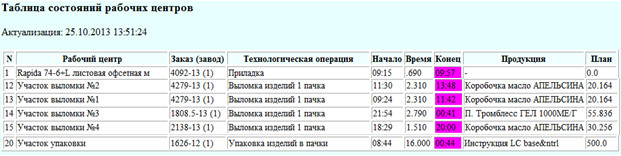

Вместо ввода с клавиатуры, поиска информации в базе данных, теперь достаточно положить карточки на блок и данные оказываются введенными в компьютер. Убрали карточки – зафиксировалось время окончания работы. Так был обеспечен быстрый ввод информации без использования клавиатуры компьютера с минимальными затратами времени. И теперь стало возможным отслеживать моменты начала и окончания выполнения работ в реальном времени. Формирование отчета о работе стало осуществляться последовательно с минимальными затратами времени. Руководство компании всех уровней стало получать информацию о состоянии рабочих центров в реальном времени!

Для оперативного доведения информации до сотрудников от руководителей в дополнение к блокам контроля были разработаны «Блоки световой индикации» (БСИ). Они предназначены для индикации наличия сообщений от руководителей компании для сотрудников Рабочих центров, чтобы предупреждать рабочих не отвлекая их от работы.

Второе предназначение – индикация, предупреждения об отклонениях от плана работы.

Третья задача БСИ – индикация о чтении меток, ошибках сотрудников и сбоях программы.

Для доведения данных до сотрудников Рабочих центров используется IP телевидение. «Система корпоративного цифрового многоканального телевидения» (КЦМТВ) также была разработана и используется в ОАО «ПРОМИС».

Она обеспечивает вывод плановых заданий, выполнения плана и другой управленческой информации в первую очередь для сотрудников Рабочих центров (См.: http://tv.promis.ru/tv). Телевизоры с приставками установлены практически на каждом рабочем центре. Теперь сотрудникам нет надобности бежать к мастеру или искать в базе данных, чтобы узнать плановое задание. Достаточно взглянуть на экран телевизора.

И теперь каждый сотрудник каждого рабочего центра в любой момент времени взглянув на телевизор видит, выполняется план или нет.

Кроме телевизоров, данные о выполненных технологических операция и о заказах поступают в АСУ УПП. Часть обработанных данных выводятся в сеть Интернет, дабы руководители имели возможность интересоваться выполнением работ не будучи в стенах компании.

Что это дает:

Экономический эффект, только за счет сокращения прямых потерь рабочего времени РЦ составил от 1041 до 2604 тыс. руб. в месяц. Срок окупаемости АСОУП составил около месяца.

Обеспечена возможность автоматизации контроля должностными лицами за состоянием как всего производства, так и отдельного РЦ по сети Интернет.

Обеспечение непрерывного контроля в реальном времени улучшает оперативность и качество управления, позволяет быстро реагировать на простои и др. ситуации, что ведет к повышению качественных показателей производства.

Пределов совершенствования нет. В описанной системе не удалось избежать некоторых ручных операций. Вручную, с клавиатуры сотрудники вводят: количество изготовленной продукции и использованная оснастка (штампы). Не решены задачи автоматизации доставки паллет от одного рабочего цента к следующему и внутрипроизводственная логистика в целом. Задача планирования и коррекции планов запускается несколько раз в сутки. А для получения оптимального плана, как известно, расчет должен осуществляться в идеале после выполнения каждой технологической операции.

Решением этих задач в настоящее время компания ОАО «ПРОМИС» осуществляет в комплексе, в рамках программы революционных преобразований «20 ключей».