На вопрос из жанра фантастики ответит не Александр Друзь, а PLM: комплекс ИТ-решений для управления жизненным циклом продукта – от идеи до утилизации. Вместо того чтобы тратить ресурсы на производство и испытания любого изделия, изобретатели и промышленники XXI века могут воссоздать все этапы в виртуальном мире. О преимуществах подхода в деталях уже могут рассказать эксперты Концерна «Калашников»: PLM в компании внедряют прямо сейчас.

АК–12 — первое изделие, разработанное в PLM

Далеко не все предприятия мира перешли границу реальности: несмотря на то, что PLM – вполне последовательный виток технологической революции, внедрить эту концепцию управления не так-то просто. Нельзя купить программу, установить ярлык на рабочий стол и приступить к работе.

PLM (product lifecycle management) объединяет все ИТ-платформы предприятия, использующиеся для создания изделий. Все начинается с системы автоматизированного проектирования, в которой конструкторы создают электронный 3D-макет изделия. На основе готового макета технологи разрабатывают управляющие программы для обработки деталей на станках с ЧПУ. Информация о том, какие инструменты и материалы необходимы для производства каждой детали изделия, нормы и сроки изготовления, а также другие данные поступают в КСАУП КК и MES&SCADA КК: системы для планирования производства. Первая планирует глобально – в периоде от месяца до года, вторая предназначена для формирования сменно-суточного задания и контроля за его выполнением на уровне производства, цеха, участка и каждого сотрудника.

«Каждый проект PLM уникален, потому что уникально каждое предприятие. Везде свои внутренние регламенты, методы управления проектами, организация процессов, взаимодействие между службами, разный ИТ-ландшафт, – объясняет руководитель проекта внедрения PLM в Концерне «Калашников» Кирилл Лукашеня. – Если представить систему в виде шкафа с книгами, то в стандартном пакете от разработчиков вы получите 4 полки, и все ваши книги могут на них не поместиться. Или наоборот – книг меньше, и одна полка будет пустовать. Вы можете добавить еще несколько полок или убрать одну, но перед этим нужно проанализировать, сколько вообще книг у вас есть».

«Процесс внедрения очень объемный: информационных систем на предприятии много, и все они разные. Я в проекте почти со старта, и у нас несколько раз менялся формат работы, менялись приоритеты в задачах, – делится руководитель направления по технологической подготовке производства и технологическому проектированию отдела развития и поддержки PLM Антон Плешков. – В итоге мы перешли на Скрам и поделили команду на две части: конструкторская и технологическая подготовка производства. Мы поняли, что такое разграничение обязательно. Если последовательно переводить в систему сначала конструкторов, а потом технологов, то последние рано или поздно окажутся в информационном вакууме. Такие же головоломки с другими ИТ-платформами – везде нужна параллельная работа, а количество специалистов в команде ограничено. Мы долго искали баланс между потребностями бизнеса и нашими возможностями, сейчас команда более-менее «притерлась», стала работать стабильнее и эффективнее».

Чтобы освоение PLM удалось, нужно «подружить» между собой все программы, которые на предприятии используют в процессе создания изделий. Связать их сразу же вряд ли получится: эра всеобщей цифровизации началась не так давно, большая часть сотрудников любого предприятия не привыкла к общению на «языке машин».

«К примеру, в разных системах и документах встречалось по 5 вариантов обозначения одного и того же изделия: по-русски, по-английски, через пробел между буквами и цифрами, через дефис или подчеркивание».

«К примеру, в разных системах и документах встречалось по 5 вариантов обозначения одного и того же изделия: по-русски, по-английски, через пробел между буквами и цифрами, через дефис или подчеркивание, – делится ведущий специалист по КПП и конструкторскому проектированию отдела развития и поддержки PLM Андрей Машковцев. – В чертеже одно, в спецификации другое, какое обозначение ушло в КСАУП, какое в MES – неясно. Человек поймет, о чем речь, а вот программа идентифицирует разные наименования как 5 разных продуктов. Чтобы такого не случалось, помимо анализа бизнес-процессов, команда развития PLM разрабатывает функционал систем и стандарты оформления нормативно-справочной информации».

Сейчас PLM контролирует ручной ввод наименований. Если пользователю нужно что-то добавить в систему, он отправляет заявку сотрудникам группы MDM (занимаются управлением основными данными компании, – прим. ред). Там ее проверяют на соответствие требованиям ГОСТа и корпоративным стандартам оформления, а потом заводят в систему управления нормативно-справочной информацией, которая также интегрирована с PLM.

«В результате внедрения мы получим культуру работы. Выстроенную цепочку действий: кто, что, как и когда должен делать. Это условная «библия» сотрудника, где вся информация и документация в порядке, в одном месте и в одном варианте – то есть актуальна для всех», – добавляет Андрей Машковцев.

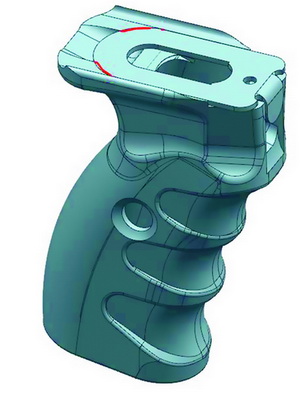

Сергей Уржумцев, заместитель генерального директора – главный конструктор Концерна «Калашников»: «Первым изделием, разработка которого была выполнена в формате электронного макета, стал наш новый автомат АК-12. Это был сложный и длительный проект: мы обновили технику в соответствии с требованиями системы, изменили формат взаимодействия между службами, обучили людей работе в программе и опробовали новый подход к проектированию. По ходу оцифровки изделия возникало много проблем. Команда развития и поддержки несколько раз меняла архитектуру системы по итогам нашей обратной связи. Несмотря на то, что в проект было вовлечено много сотрудников, в том числе специалистов конструкторско-технологического центра (КТЦ), оцифровка изделия заняла довольно много времени. И это абсолютно оправдано: вместе с внедрением новой системы автоматизированного проектирования мы полностью переосмыслили процесс создания нового продукта».

До внедрения PLM отмечать и контролировать путь изделия можно было только по отчетам на бумаге и выгрузкам из разных программ. Предположим, вам необходимо дойти из пункта А в пункт Б, и при этом часть маршрута у вас в телефоне, часть на бумажной карте и еще часть находится у кого-то из друзей. В принципе вы сможете добраться до места назначения, но количество времени и усилий на этот подвиг спрогнозировать трудно. PLM, как навигатор: рассчитает самый короткий маршрут, визуализирует его, покажет, где вас задержит пробка или авария, как ее объехать. В промышленных реалиях PLM объединит всю информацию об изделии с начала работы над ним, обеспечит интеграцию данных между инженерными программами, системами планирования и управления производством. Связь между несколькими ИТ-платформами поможет избежать брака и улучшить качество продукта. Поскольку все это происходит в одной экосистеме, каждый, у кого есть доступ к проекту, увидит любое изменение, которое внес коллега. На каком бы расстоянии ни находились друг от друга участники.

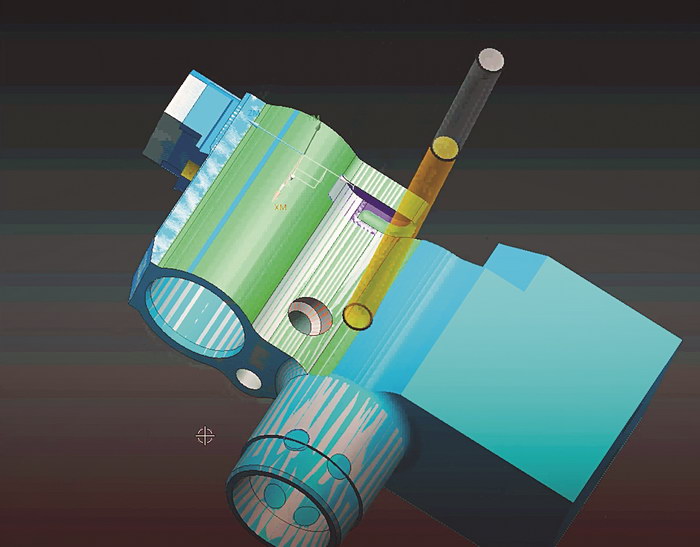

Визуализация обработки детали на 3D–модели

«Расскажу не самый идеальный сценарий, который был возможен раньше. Допустим, вы конструктор, а я технолог. Вы спроектировали изделие, приносите его мне на бумаге. Я разрабатываю под ваш чертеж технологию и 3D-модель для обработки деталей на станках с ЧПУ, а вы в это время решили что-то поменять в конструкции. Я не знаю об этих изменениях, поэтому отдаю готовые модели деталей с управляющими программами на производство. Предприятие закупает материалы, инструментальное производство делает оснастку и инструмент для станка, станок налаживают по моей программе, изготавливают какое–то количество деталей. В этот момент вы приходите с обновленной версией чертежа, – комментирует руководитель направления PLM-систем Алексей Марусин. – Понятно, что на самом деле не все так плохо с коммуникацией, что конструктор, скорее всего, предупредит, а подготовка производства начнется, когда макет изделия будет полностью утвержден. Но в такой организации процесса слишком большую роль играет человеческий фактор. В PLM ошибки исключены: и конструкторы, и технологи, и закупки, и смежные подразделения – все находятся в одном информационном поле».

Еще один фактор, влияющий на скорость создания изделий: сложная геометрия деталей продукта. Когда она оправдана требованиями к техническим характеристикам изделия или его внешнему виду, технологи ищут способы производства и методы обработки материалов. Бывает, что геометрию можно упростить без потери качества изделия, тогда технологи и конструкторы обсуждают, как это сделать лучше. В PLM входит комплекс программ для расчета параметров конструкторских решений. Например, система расчета прочности покажет, что геометрия какой–то части детали не соответствует требованиям. Из-за этого элемент может выйти из строя при эксплуатации изделия. Увидев это, конструктор может изменить геометрию до передачи готового макета технологам.

PLM показывает лишнее пересечение элементов на детали изделия

«При технологической подготовке производства одна из программ внутри PLM найдет алгоритм, который в несколько раз ускорит обработку деталей. В системе может храниться бесконечное количество данных. При вычислениях она оперирует большим количеством переменных. Человек на такое не способен. Доверяя машинам ту работу, которую они могут выполнять лучше нас, мы высвобождаем себе время для решения более творческих, изобретательских задач, на которые компьютер не способен», – резюмировал Алексей.

«Доверяя машинам ту работу, которую они могут выполнять лучше нас, мы высвобождаем себе время для решения более творческих, изобретательских задач». Алексей Марусин, руководитель направления PLM–систем

PLM влияет на саму идеологию создания нового: чтобы сократить время выхода изделия на рынок и сэкономить ресурсы, система подталкивает к смещению трудоемкости с этапа «Производство» на этап «Проектирование». Повышаются требования к техническому заданию на изделия, оформлению документов, проработке конструкции. Чтобы отвечать этим требованиям, в концерне перешли от восходящего к нисходящему методу проектирования.

При восходящем методе разработки конструкторы проектируют отдельные маленькие детали независимо друг от друга, затем их совмещают в программе. Получается первый узел изделия. Так же проектируются остальные узлы, а в конце происходит финальная сборка всех частей. Подход неидеален тем, что в окончательной сборке могут появиться ненужные пересечения деталей. Или, наоборот, зазоры между ними. Поскольку детали проектировались разными людьми в разных программах, между элементами конструкции нет связей. Нужно вручную менять параметры и того компонента, который вошел в сборку некорректно, и всех окружающих его деталей. Минус восходящего метода и в том, что лишнее пересечение можно не заметить. Из-за отсутствия связей между частями изделия программа не распознает, где пересечение действительно нужно, а где нет. Если ошибку не увидел сам конструктор, то некорректный макет отправится в производство. Отсюда брак, время на перепроверку макета, ресурсы на перезапуск производства.

«При нисходящем проектировании главный конструктор проекта создает эскиз изделия – «скелет», потом разбивает его на узлы и распределяет эти узлы между конструкторами. Важно, что все конструкторы проекта работают в одной программе и видят один и тот же «рабочий стол»: каркас модели, основные поверхности и оси, – рассказывает руководитель проекта развития и поддержки PLM Центра управления проектами КТЦ Олег Целоусов. – Когда деталь или узел готовы, их не надо перемещать из программы в программу. Они уже и так стоят там, где должны. Если компоненты конструкции пересекаются или не стыкуются, программа это покажет: все изделие изначально проектировалось внутри одной ИТ-системы, поэтому она может распознать связи между деталями конструкции. В нисходящем проектировании вероятность передачи на производство некорректного макета ниже, а значит, ниже и риск брака».

Перенос изделия в виртуальную среду позволяет проверить его работоспособность еще до того, как оно появится в реальности. Понять, что произойдет с каждым винтиком ракеты во время ее запуска и выхода на орбиту, провести краш-тест новой модели автомобиля или рассчитать прочность затвора при выстреле из автомата – все это можно вычислить благодаря PLM за пару суток. В систему интегрированы комплексы моделирования работы изделий.

«С точки зрения времени и затрат виртуальные испытания эффективнее реальных, – отмечает начальник бюро теоретических исследований и инженерных расчетов КТЦ Лев Фитилев. – Один из показательных примеров: мы долго пытались на реальном образце разобраться, почему оружие периодически заклинивало. Когда продукт оцифровали, мы применили программу и смоделировали работу изделия. Выяснилось, что по ходу движения патрон упирается в торец ствола. Конструкцию откорректировали, и проблема исчезла».

Перспективная сфера развития PLM – взаимодействие с заказчиками. Вместо того, чтобы демонстрировать клиентам «живые» образцы, в теории возможно предоставлять им электронный макет изделия. Если заказчикам захочется что-то модернизировать в конструкции или приобрести изделие с индивидуальной конфигурацией, на предприятии внесут изменения в цифровой проект продукта. Производство модели начнется только после того, как клиент утвердит ее дизайн и все технические характеристики. Если образец не оправдает ожиданий, его можно заменить на другой, не тратя месяцы работы всех служб завода.

Когда все этапы жизненного цикла изделий будут автоматизированы, инженеры смогут больше времени уделять вопросу «что нужно от модели?». Вопрос «как этого достичь?» отойдет на второй план и будет предоставлен PLM. Отсутствие рамок в мышлении изобретателей приближает к нам эру самых умных и сложных машин в истории человечества.

Евгения ТЕЛЕНКОВА. НАШИ ЭКСПЕРТЫ: Кирилл Сибиряков, Андрей Гумаров – инженеры–конструкторы КТЦ. Опубликовано в «Оружейнике» № 6 от 7 мая 2018 года