Рыночная конкуренция заставляет предприятия постоянно расширять продуктовую линейку для максимального удовлетворения растущих и меняющихся потребностей клиентов, что влечет за собой увеличение гибкости вашего производства. Но есть и обратная сторона: частые переналадки, которые, с точки зрения философии бережливого производства, есть ни что иное, как потерянное время, так как в этот период не создается никакой ценности. Как же сократить время переналадки, то есть период времени между выходом одного продукта и получением другого годного продукта? К счастью, сегодня существуют методики и инструменты для сокращения продолжительности переналадки оборудования без потери качества производства. Об этом и пойдет речь в данной статье.

Текст: Dassault Systèmes

Фото: GettyImages

Справка о компании:

Dassault Systèmes – мировой лидер в области промышленных решений для цифрового взаимодействия. Наша платформа 3DEXPERIENCE, и отдельные решения для 3D-проектирования, создания цифровых 3D-макетов и управления жизненным циклом изделий, помогают улучшить промышленные процессы разработки, производства и обслуживания. Мы предлагаем специалистам и компаниям бесшовную виртуальную среду для создания устойчивых инноваций.

Переналадка – это процесс перехода станка от производства одного продукта или детали к производству другого путем замены пресс-форм, зажимных соединений и так далее. Соответственно, время переналадки – это время, необходимое для перехода/замены от одного используемого инструмента к другому между двумя операциями на одном станке.

Переналадка может означать, например, смену, инструмента, используемого в работе, по причине его износа или перехода на изделия нового типа. Она может осуществляться при изменении типа продукции, изготавливаемой на том или ином ресурсном центре, в соответствии с заложенными в системе правилами. Для каждого типа продукции требуется свое оборудование и оснастка – это занимает определенное время.

С точки зрения планирования производства переналадка – вынужденный простой оборудования, который влияет на общую производительность, поэтому создание производственного расписания с учетом оптимизации времени переналадок является одной из важнейших задач оперативного планирования. Она не менее важна, чем повышение эффективности использования оборудования.

Поскольку переналадка является дополнительным ограничением системы, необходимо синхронизировать доступность и наличие оснастки с возможностью ее применения в определенный момент времени. Для производителей с большой номенклатурой изделий большой сложности оптимизация производственного расписания для минимизации времени переналадок становится очень непростой, а порой и просто нерешаемой задачей.

Например, при планировании 100 тысяч операций для 30-40 ресурсных центров на горизонте 6-8 месяцев суммарная продолжительность переналадок может достигать 20-25 рабочих дней. В решении подобных задач приходят на помощь системы класса APS (Advance Planning Scheduling). Одной из таких систем является DELMIA Ortems.

Исходными данными для работы в системе планирования являются спецификация ресурсных центров, маршруты изделий, перечень заказов, рабочие календари и плановые простои, причем календари можно определять как для всего производства, так и для каждой отдельной единицы оборудования, что дает большую точность при создании расписания.

DELMIA Ortems разделяет ресурсы на несколько видов:

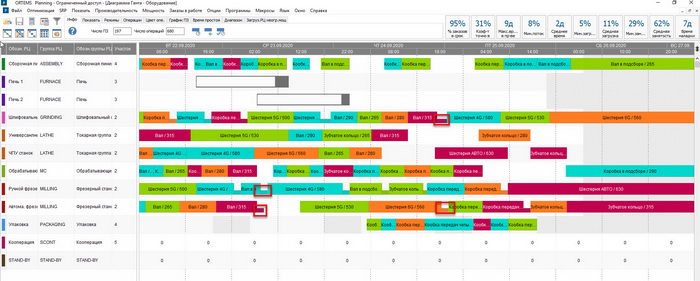

Рис. 1. Пример диаграммы Ганта по оборудованию

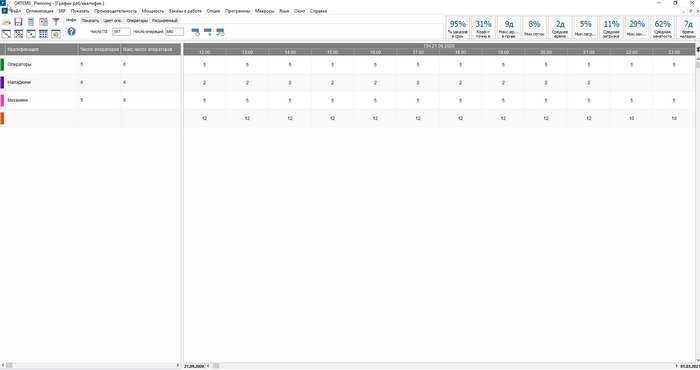

Рис. 2. Потребность в персонале по квалификации

В рамках описания маршрута производства в системе задается связь между определенной операцией и всеми ресурсами, которые должны быть задействованы для ее выполнения. Это позволяет правильно (с технологической точки зрения) распределить операции по ресурсным центрам по времени создания или оптимизации производственного расписания.

Время переналадки в DELMIA Ortems может задаваться как фиксированное значение, то есть время, необходимое для смены инструментов между операциями, которое зависит только от операции, а не от используемых инструментов и оснастки или оборудования. В таком случае время переналадки устанавливается на уровне операции. Или как расчетное значение – время, которое рассчитывается системой в зависимости от типа оснастки, параметров изготавливаемой продукции в соответствии с матрицей переналадок.

Расчетное время переналадок также применяется для так называемой циклической или принудительной переналадки. Значение цикличных переналадок определяется в зависимости от различных параметров, например, продолжительности работы, произведенного количества изделий, количества операций на станке, пауз между операциями.

Каждый параметр имеет свое время цикла, т.е. время, в течение которого этот параметр может применяться к последовательным операциям на конкретной машине, например, переналадка нужна каждые 12 часов. Возможность формирования, планирования и синхронизации циклических переналадок часто встречается в непрерывном или смешанном производствах и является основных задач ПДО, так как это одна из немногих причин простоя оборудования.

DELMIA Ortems позволяет не только правильно учитывать в плане время начала и окончания переналадок, но и синхронизировать между собой процедуру циклических переналадок оборудования разного типа, что позволяет существенно снизить время простоя оборудования.

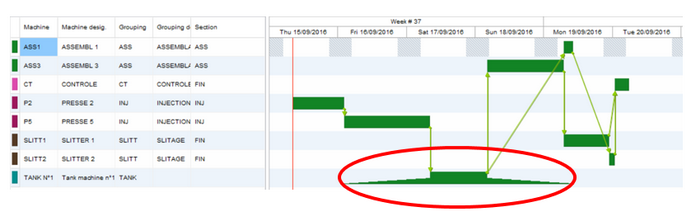

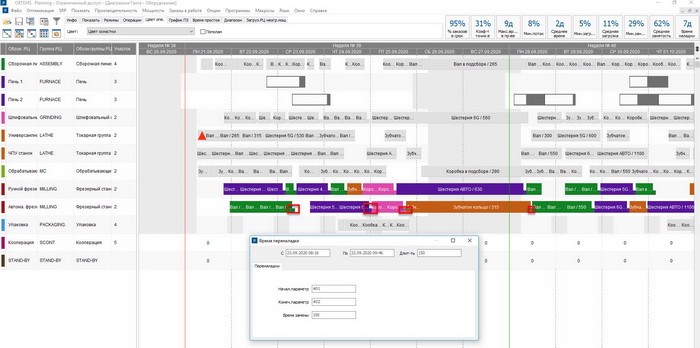

Причем необходимо учитывать и отображать в плане не только фактическое время переналадки, но и такие этапы, как время опорожнения и наполнения. На Рис. 3, представлен пример того, как отображается опорожнение и наполнение оборудование типа «бак/цистерна». А Рисунок 4 демонстрирует, как решение DELMIA Ortems визуализирует переналадки, выделяя одним цветом операции с одинаковой оснасткой.

Рис. 3. Пример учета в планировании времени опорожнения и наполнения резервуара.

Рис. 4. Учет переналадок в плане. Одним цветом выделены операции с одинаковой оснасткой.

Как говорилось ранее, помимо изменения оснастки DELMIA Ortems позволяет учитывать изменения производственных параметров, таких как температура, цвет, толщина и прочих. Эти параметры могут быть как дискретными, так и не дискретными значениями.

Для чего они применяются? При создании плана DELMIA Ortems старается минимизировать переналадки за счет группирования операций с одинаковыми параметрами. Применение непрерывных параметров позволяет выстроить необходимый приоритет/порядок в рамках общей последовательности. Рассмотрим, как это работает на примере.

Пример расчета продолжительности переналадки

Есть две операции – ОП1 и ОП2 (Рис. 5):

ОП 1 |

ПН |

ОП 2 |

Рис. 5. Условные операции ОП1 и ОП2

Предположим, каждая операция использует три параметра: цвет, температуру и толщину (возможные варианты представлены в Таблице 1).

ОП 1 имеет параметры: КРАСНЫЙ, 10°С, 2 мм

ОП 2 имеет параметры: СИНИЙ, 50°С, 10 мм

ПН – время переналадки

Таблица 1. Параметры операций ОП1 и ОП2

|

Параметры |

Возможные значения |

|

Цвет |

КРАСНЫЙ, СИНИЙ, ЗЕЛЕНЫЙ ЖЕЛТЫЙ |

|

Температура |

10°С, 50°С, 75°С |

|

Толщина |

2 мм, 5 мм, 10 мм, 30 мм, 35 мм |

При изменении каждого параметра оборудование требует переналадки. Время переналадки может быть общим (т.е. одинаковым для любого значения параметра) или зависеть от значения самого параметра. В таком случае необходимо применять матрицу переналадок. В данном примере параметры ЦВЕТ и ТЕМПЕРАТУРА взаимодействуют при помощи матрицы. Соответственно, изменение значения любого из этих параметров влияет на продолжительность переналадки, в то время как значение параметра ТОЛЩИНА на нее не влияет. Матрицы переналадок представлены в Таблицах 2 и 3.

Таблица 2. Матрица переналадок для ЦВЕТА, в сотых часа (100 =1 час):

|

|

КРАСНЫЙ |

СИНИЙ |

ЗЕЛЕНЫЙ |

ЖЕЛТЫЙ |

|

КРАСНЫЙ |

0 |

75 |

100 |

100 |

|

СИНИЙ |

75 |

0 |

75 |

100 |

|

ЗЕЛЕНЫЙ |

100 |

75 |

0 |

100 |

|

ЖЕЛТЫЙ |

50 |

50 |

50 |

0 |

Таблица 3. Матрица переналадок для ТЕМЕРАТУРЫ, в сотых часа (100 =1 час):

|

|

10°С |

50°С |

75°С |

|

10°С |

0 |

5 |

8 |

|

50°С |

10 |

0 |

5 |

|

75°С |

25 |

8 |

0 |

Переналадка при изменении параметра ТОЛЩИНА постоянная и равна 5 сотых часа.

При таких условиях расчет времени переналадки выглядит следующим образом:

Первый случай: в режиме расчета используется максимум из всех имеющихся значений времени переналадки. В данном примере ПН – это максимальное из трех значений времени переналадки, указанных ниже (данные из матриц в Таблицах 2 и 3):

Переналадка (КРАСНЫЙ-СИНИЙ) из матрицы переналадки ЦВЕТА = 75 сотых часа.

Переналадка (10°С - 50°С) из матрицы переналадки ТЕМПЕРАТУРА =5 сотых часа.

И постоянное время для переналадки по ТОЛЩИНЕ = 5 сотых часа.

Соответственно, ПН= 75 сотых часа.

Второй случай: в режиме расчета используется сумма всех значений времени переналадки.

Т.е. 75+5+5

Соответственно, ПН = 85 сотых часа.

Весовой коэффициент – это способ ограничить некоторые переналадки. В данном примере смена ЦВЕТА приводит к очень длительному времени переналадки, и поэтому ее следует избегать. Для этого увеличим вес параметра ЦВЕТ:

ЦВЕТ весовой коэффициент = 50

ТЕМПЕРАТУРА весовой коэффициент =5

ТОЛЩИНА весовой коэффициент =1

Посмотрим теперь, каким будет время переналадки с учетом разных типов расчета и весового коэффициента. При наличии весового коэффициента время переналадки будет следующим:

Переналадка (КРАСНЫЙ-СИНИЙ) из матрицы переналадки ЦВЕТА = 75 сотых часа* весовой коэффициент= 75*50= 3750 сотых часа.

Переналадка (10°С - 50°С) из матрицы переналадки ТЕМПЕРАТУРА = 5 сотых часа* весовой коэффициент = 5*5=25 сотых часа.

И постоянное время для переналадки по ТОЛЩИНЕ = 5 сотых часа * весовой коэффициент=5*1=5 сотых часа.

Первый случай: время переналадки определяется как максимальное, соответственно ПН = 3750.

Второй случай: время переналадки является суммарным, соответственно, 3750+25+5 ПН = 3780 сотых часа.

Таким образом, весовой коэффициент искусственно увеличивает время переналадки. При этих значениях выбор последовательности операций, требующей множественных переналадок, противоречит оптимизации плана. Поэтому DELMIA Ortems нацелена на поиск возможностей сгруппировать операции и вывести решения, которые позволят вам минимизировать потери от переналадок и сохранить ресурсы компании.

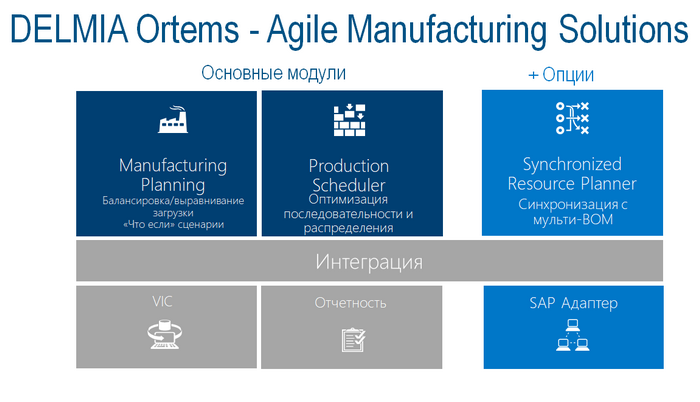

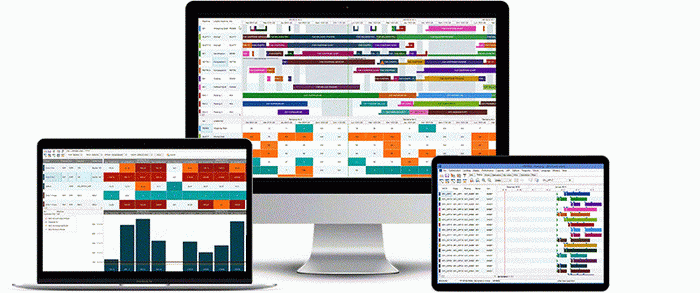

Delmia Ortems – это решение компании Dassault Systèmes в области оптимизации планирования и диспетчеризации производства. Данное решение успешно дополняет традиционные ERP, MES, LIMS, а также системы управления цепочками поставок (SCM). DELMIA Ortems может работать без привязки к ERP, так как все справочники есть в самом решении. DELMIA Ortems позволяет осуществлять многокритериальную оптимизация по множеству ограничений в одном цикле расчета.

Рис. 6. Оптимизации планирования и диспетчеризации производства в Delmia Ortems

Решение DELMIA Ortems расширяет и дополняет возможности решений DELMIA в области планирования и диспетчеризации производственных операций. Таким образом пользователь получает возможность разрабатывать технологические процессы, управлять их реализацией на производстве, а также планировать и оптимизировать график производства, на базе единой референциальной модели данных.

DELMIA Ortems позволяет решать задачи разных уровней.

Для бизнеса:

Для отдела продаж:

Для производства:

Вот что заказчики говорят о результатах внедрения DELMIA Ortems:

DELMIA Ortems – это модульный пакет программных решений для среднесрочного и оперативного планирования производства. DELMIA Ortems позволяет производителям оптимизировать обслуживание клиентов, способствовать развитию спрос-ориентированного производства, ускорить выпуск нового продукта на рынок и снизить эксплуатационные расходы.

Ваше решение: DELMIA Ortems Manufacturing Planner, это модуль среднесрочного планирования. Данный модуль объединяет в себе все ограничения, связанные с ресурсами и продуктом. Программное обеспечение Manufacturing Planner оптимизирует процессы S & OP и MPS для производителей, малых и средних предприятий, а также крупных корпораций с длительным циклом или сложными производственными циклами, использующими большое количество производственного оборудования.

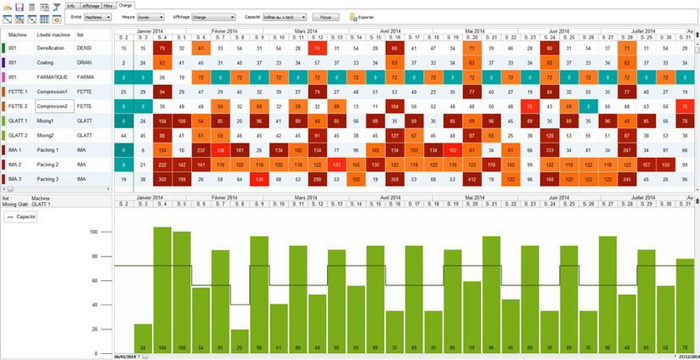

Рис. 7. DELMIA Ortems Manufacturing Planner: балансировка загрузки.

DELMIA Ortems Manufacturing Planner предлагает различные виды анализа загрузки мощностей, что позволяет сразу же выявить узкие места в производстве по всем основным и вторичным ресурсам.

Настраиваемый механизм балансировки загрузки используется для оптимального распределения загруженности на протяжении времени и различных первичных и вторичных альтернативных ресурсов (например, управление ограниченной поверхностью рабочего цеха). Решения могут приниматься в отношении корректировок мощности, капитальных затрат и балансировки загруженности как по внутренним, так и субподрядным ресурсам.

Широкий спектр функциональных возможностей, доступный планировщикам, позволяет моделировать сценарии «что, если» для определения оптимального решения в случае возникновения нештатных ситуаций, проблем с мощностями или изменений в потребительском спросе.

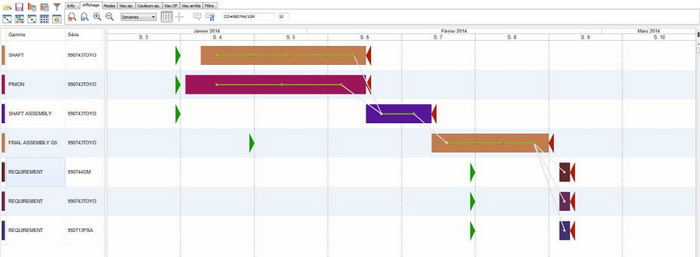

Рис. 8. Production Scheduler использует движок с 70 базовыми критериями для оптимизации последовательности производственных операций и планирования производственных ресурсов. Простой пользовательский интерфейс позволяет лучше предвидеть проблемы производства и изменение спроса.

Ваше решение: DELMIA Ortems Synchronized Resource Planner – оно обеспечивает своевременную синхронизацию спроса и производства во времени для производственной спецификации различной вложенности. Данный модуль позволяет оптимизировать ТМЗ и производственные мощности малых, средних и крупных предприятий с учетом ограничений производственных потоков для технологической спецификации с большой вложенностью.

Рис. 9. DELMIA Ortems Synchronized Resource Planner: синхронизация потоков

Использование спецификаций с различным уровнем вложенности позволяет DELMIA Ortems SRP синхронизировать заказы на поставку и рабочие задания на всех этапах производства от сырья до полуфабрикатов и готовой продукции. Система устанавливает ограничения, связанные с поставками материалов и доступными материалами на складе, накладывая эти ограничения на производственный график. Далее создается прослеживаемая связь между материалами и заказами, в которых материалы задействуются и эти данные используются ядром оптимизации и планирования модулей DELMIA Ortems Production Scheduler или DELMIA Ortems Manufacturing Planner.Непосредственно перед созданием потребности в материалах Synchronized Resource Planner обрабатывает спрос клиентов, используя функциональность взаимозачета между прогнозами продаж и заказами клиентов, чтобы определить требования к объему выпуска продукции предприятия.

DELMIA Ortems Synchronized Resource Planner (SRP) может обрабатывать потребность в комплектующих (разница прогноза и количества реальных заказов). В технологической спецификации готового продукта теперь могут быть включены другие готовые изделия. Это означает, что режим SRP™ позволяет Вам планировать производство комплектов, то есть готовых продуктов, которые полностью или частично состоят из других готовых изделий, возможно, включая и другие наборы. Функция соответствия потребности SRP также определяет количество готовой продукции, требуемой другими готовыми продуктами, и учитывает их при расчете общей потребности к «потребляемой» готовой продукции, тем самым гарантируя, что они покрыты, как и все другие потребности.

Ваше решение: DELMIA Ortems Production Scheduler. – Его задача – детальное планирование и интегрированное управление ограничениями, связанными с продуктами и процессами, для различных ресурсов, таких как механизмы, инструменты и операторы. Это решение предоставляет возможности для краткосрочной оптимизации производственных потоков на основе заказов или на основе запасов, позволяя усовершенствовать производственные процессы и быстро реагировать на непредвиденные обстоятельства.

Что дает DELMIA Ortems Production Scheduler?

Функции совместной работы позволяют участникам цепочки поставок оставаться вовлеченными в процесс в зависимости от уровня их ответственности. Можно делиться данными о плане или ключевыми показателями эффективности (KPI) со всей организацией, а также с партнерами, клиентами, субподрядчиками и поставщиками. Являясь частью портфолио производственных решений DELMIA, Production Scheduler представляет собой важный инструмент, помогающий предвидеть и контролировать колебания загрузки.

Хотите узнать больше? Переходите по ссылке и скачайте электронную книгу «Производственная среда будущего».

Контакты для связи с Dassault Systèmes

E-mail: ru.mrk.info@3ds.com